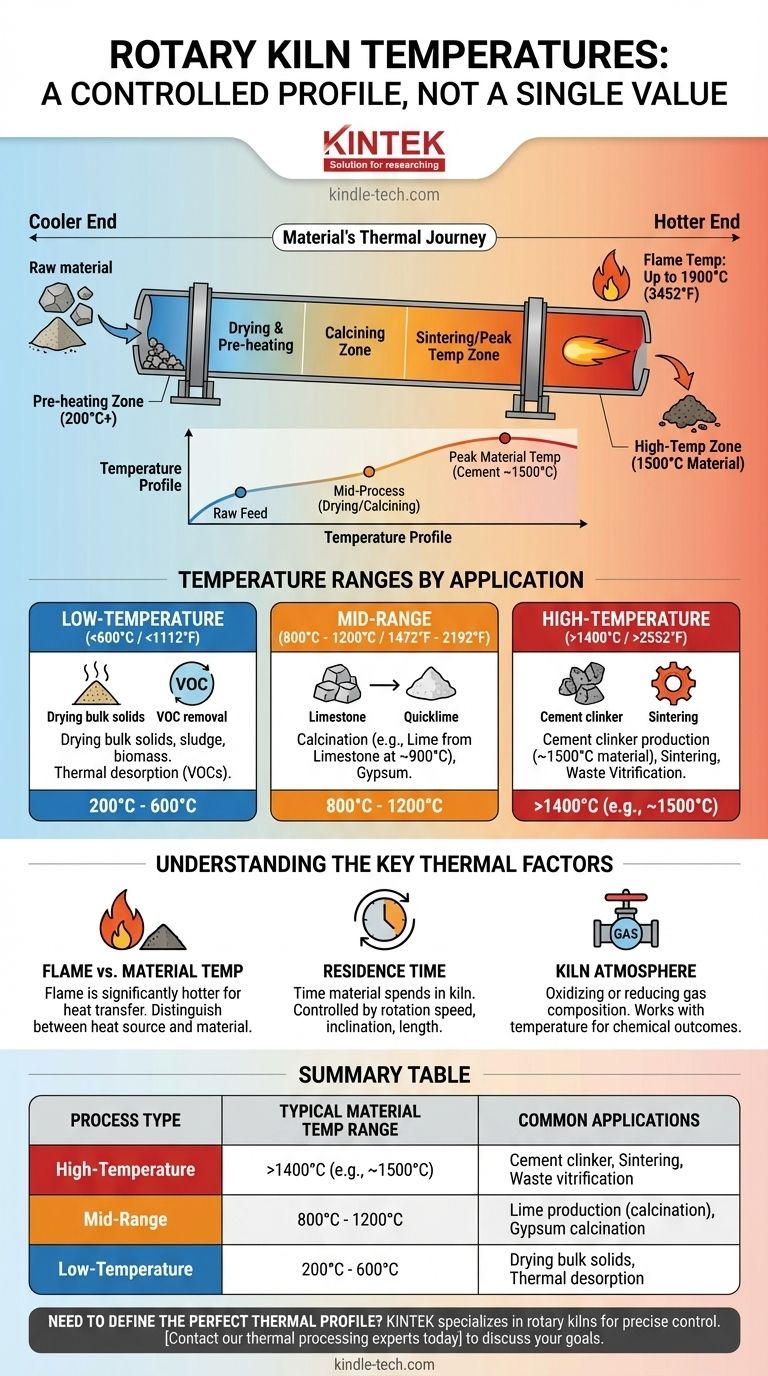

Die Temperatur eines Drehrohrofens ist kein Einzelwert, sondern ein hochkontrolliertes Profil, das einen weiten Bereich abdeckt. Während spezifische Hochtemperaturprozesse wie die Zementherstellung Material auf 1500 °C (2732 °F) erhitzen, wobei Flammen bis zu 1900 °C (3452 °F) erreichen können, erstreckt sich die gesamte Betriebsfähigkeit von Drehrohröfen von nur 200 °C bis über 2500 °C, um vielfältige industrielle Anforderungen zu erfüllen.

Ein Drehrohrofen hat nicht eine einzige Temperatur. Stattdessen ist er so konstruiert, dass er ein präzises Temperaturprofil entlang seiner Länge aufrechterhält, mit unterschiedlichen Zonen, die auf die Durchführung einer spezifischen chemischen Reaktion oder physikalischen Veränderung im zu verarbeitenden Material zugeschnitten sind.

Warum ein Ofen ein Profil und keine einzelne Temperatur hat

Nach "der" Temperatur eines Ofens zu fragen, ist wie nach "der" Geschwindigkeit eines Autos während einer Überlandfahrt zu fragen. Der Wert ändert sich je nach Gelände und Ziel. Die Temperatur eines Ofens ist ähnlich dynamisch und zweckmäßig.

Die entscheidende Rolle der Temperaturzonen

Ein Drehrohrofen ist funktional in verschiedene Temperaturzonen unterteilt. Eine gängige Konfiguration umfasst eine Vorwärmzone und eine Hochtemperatur-Heiz- oder Kalzinierzone.

Jede dieser Zonen kann unabhängig eingestellt und gesteuert werden. Dies ermöglicht ein allmähliches und präzises Erhitzen des Materials, während es die Länge der geneigten, rotierenden Trommel durchläuft.

Die thermische Reise des Materials

Rohmaterial wird am oberen, kühleren Ende des Ofens zugeführt. Während sich der Ofen dreht, fällt das Material und bewegt sich zum unteren, heißeren Ende, wo sich der Brenner befindet.

Diese Reise stellt sicher, dass das Material getrocknet, vorgeheizt und dann in einer kontrollierten Abfolge der Spitzentemperatur des Prozesses ausgesetzt wird, wodurch die Effizienz maximiert und die Produktqualität gewährleistet wird.

Temperaturbereiche nach Anwendung

Das erforderliche Temperaturprofil wird ausschließlich durch das Prozessziel bestimmt. Ein Ofen, der zum Trocknen von Holzspänen verwendet wird, arbeitet in einem völlig anderen thermischen Bereich als einer, der zur Zementherstellung dient.

Hochtemperaturprozesse (>1400°C)

Dies ist der Bereich für die Herstellung von Zementklinker, das Sintern von Erzen oder die Verglasung von gefährlichen Abfällen. Bei diesen Anwendungen besteht das Ziel darin, grundlegende chemische Veränderungen im Material hervorzurufen.

Für Zement wird die Rohmischung auf etwa 1500 °C (2732 °F) erhitzt. Um dies zu erreichen, kann die Flamme am Brenner Temperaturen von bis zu 1900 °C (3452 °F) erreichen.

Mittelbereichsprozesse (800°C - 1200°C)

Dieser Bereich ist typisch für die Kalzinierung, einen Prozess, der chemisch gebundene Komponenten durch Hitze entfernt. Ein primäres Beispiel ist die Herstellung von Kalk aus Kalkstein (Calciumcarbonat).

Das Erhitzen von Kalkstein auf etwa 900 °C (1652 °F) treibt Kohlendioxid aus und wandelt es in Calciumoxid (Branntkalk) um.

Niedertemperaturprozesse (<600°C)

Öfen werden auch für Prozesse verwendet, die eine viel schonendere Erwärmung erfordern. Diese Anwendungen beginnen oft bei nur 200 °C (392 °F).

Häufige Anwendungen umfassen das Trocknen von Schüttgütern, Schlamm oder Biomasse sowie die thermische Desorption zur Entfernung flüchtiger organischer Verbindungen (VOCs) aus kontaminierten Böden.

Die wichtigsten thermischen Faktoren verstehen

Die Temperatur ist der primäre Parameter, aber sie wirkt nicht isoliert. Mehrere andere Faktoren sind entscheidend für einen erfolgreichen thermischen Prozess.

Flammen- vs. Materialtemperatur

Es ist entscheidend, zwischen der Temperatur der Wärmequelle (der Flamme) und der Temperatur des Materials selbst zu unterscheiden. Die Flamme ist immer deutlich heißer, um einen effizienten Wärmeübergang zum Materialbett zu ermöglichen.

Verweilzeit

Die Zeit, die das Material im Ofen verbringt, ist genauso wichtig wie die Spitzentemperatur, die es erreicht. Die Verweilzeit wird durch die Drehzahl des Ofens, seinen Neigungswinkel und seine Länge gesteuert.

Ofenatmosphäre

Die Gaszusammensetzung im Ofen (die Atmosphäre) kann oxidierend (Sauerstoffüberschuss) oder reduzierend (sauerstoffarm) gesteuert werden. Dieser Faktor wirkt zusammen mit der Temperatur, um spezifische chemische Ergebnisse zu erzielen, insbesondere bei der Mineralien- und Metallverarbeitung.

Die richtige Wahl für Ihr Ziel treffen

Das korrekte Temperaturprofil wird durch Ihr Endprodukt bestimmt. Das Verständnis der erforderlichen Transformation Ihres Materials ist der erste Schritt zur Definition Ihres Prozesses.

- Wenn Ihr Hauptaugenmerk auf der Zementproduktion oder dem Sintern liegt: Sie werden am oberen Ende des Spektrums arbeiten, mit Materialtemperaturen nahe 1500 °C.

- Wenn Ihr Hauptaugenmerk auf der Kalzinierung liegt (z. B. Kalk oder Gips): Ihr Zieltemperaturprofil liegt typischerweise im Bereich von 800 °C bis 1200 °C.

- Wenn Ihr Hauptaugenmerk auf dem Trocknen oder der thermischen Desorption liegt: Sie werden einen Niedertemperaturprozess verwenden, der oft zwischen 200 °C und 600 °C arbeitet.

Letztendlich ist ein Drehrohrofen ein vielseitiges Werkzeug, das nicht durch eine einzelne Temperatur definiert wird, sondern durch seine Fähigkeit, die präzise thermische Reise zu liefern, die Ihr Material benötigt.

Zusammenfassungstabelle:

| Prozesstyp | Typischer Materialtemperaturbereich | Häufige Anwendungen |

|---|---|---|

| Hochtemperatur | >1400°C (z.B. ~1500°C) | Zementklinkerproduktion, Sintern, Abfallverglasung |

| Mittelbereich | 800°C - 1200°C | Kalkproduktion (Kalzinierung), Gips-Kalzinierung |

| Niedertemperatur | 200°C - 600°C | Trocknen von Schüttgütern, thermische Desorption von Verunreinigungen |

Müssen Sie das perfekte thermische Profil für Ihr Material definieren?

KINTEK ist spezialisiert auf die Entwicklung und Lieferung robuster Drehrohröfen und Laborgeräte, um Ihre präzisen thermischen Prozessanforderungen zu erfüllen. Ob Ihr Ziel Hochtemperatur-Sintern, Mittelbereichs-Kalzinierung oder Niedertemperatur-Trocknung ist, unsere Lösungen gewährleisten präzise Temperaturkontrolle, Effizienz und Produktqualität.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie wir Ihnen helfen können, Ihre spezifischen Prozessziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Wie wird der Betriebsmodus der Bettoberfläche für einen Drehrohrofen ausgewählt? Optimierung der Wärmeübertragung und Materialhomogenität

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was ist die Trockenzone in einem Drehrohrofen? Steigern Sie die Effizienz mit modernen Trocknungslösungen