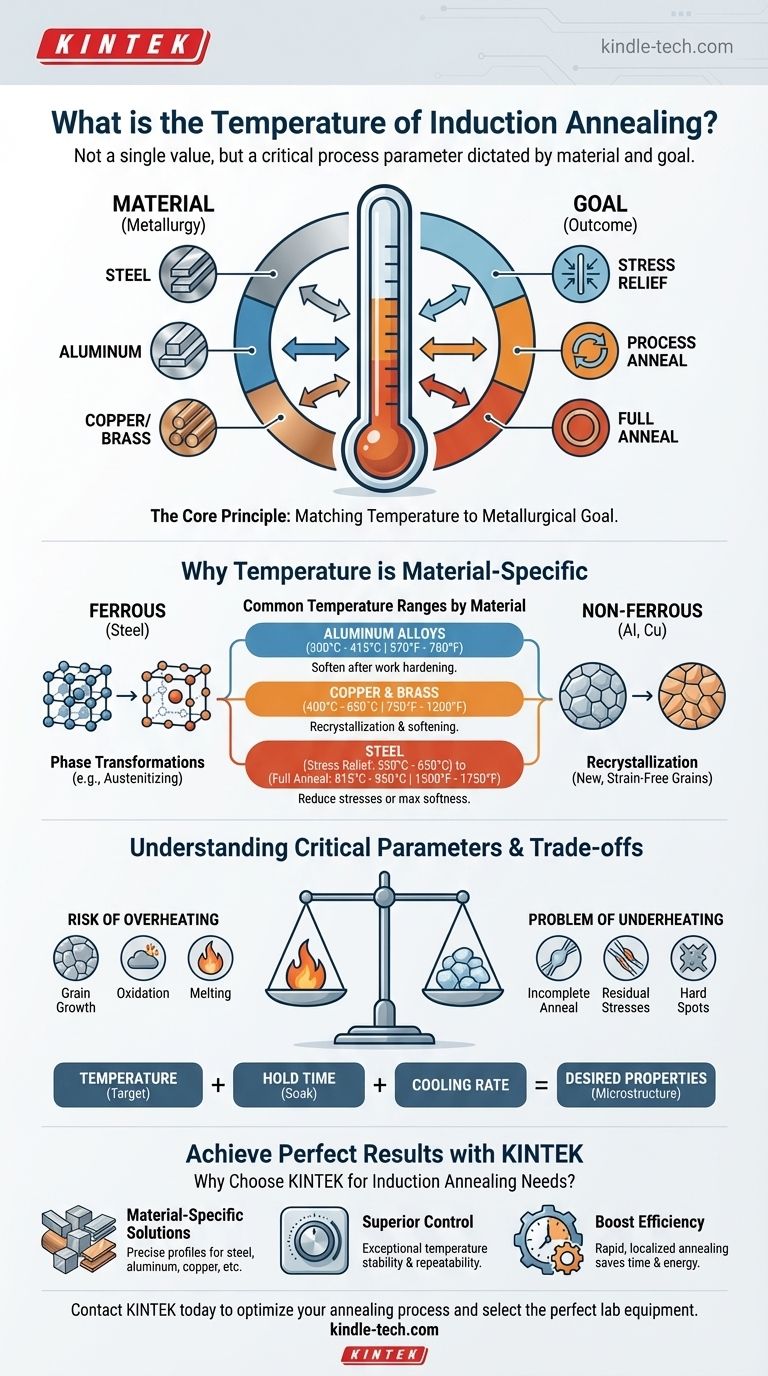

Die Temperatur für das Induktionsglühen ist kein Einzelwert. Stattdessen ist sie ein kritischer Prozessparameter, der vollständig vom spezifischen zu behandelnden Metall und dem gewünschten metallurgischen Ergebnis abhängt. Zum Beispiel erfordert das Spannungsarmglühen von Stahl eine andere Temperatur als das vollständige Weichglühen einer Aluminiumlegierung.

Das grundlegende Prinzip ist, dass die Temperatur des Induktionsglühens durch die einzigartige Metallurgie des Materials bestimmt wird. Ziel ist es, das Metall auf einen präzisen Punkt zu erhitzen, der eine spezifische Änderung auslöst – wie Spannungsabbau oder Rekristallisation – ohne unerwünschte Effekte wie übermäßiges Kornwachstum oder Schmelzen zu verursachen.

Das Kernprinzip: Temperatur an das metallurgische Ziel anpassen

Um einen Glühprozess zu steuern, müssen Sie zunächst den Zweck der Wärmebehandlung und die Reaktion des gewählten Materials auf thermische Energie verstehen.

Was ist Glühen?

Glühen ist ein Wärmebehandlungsprozess, der die Mikrostruktur eines Materials verändert, um eine gewünschte Änderung seiner mechanischen oder elektrischen Eigenschaften zu erreichen.

Häufige Ziele sind das Weichmachen des Metalls zur Verbesserung der Umformbarkeit, die Erhöhung der Duktilität, der Abbau innerer Spannungen aus früheren Arbeiten und die Verfeinerung der Kornstruktur.

Warum die Temperatur materialspezifisch ist

Verschiedene Metalle und Legierungen haben grundlegend unterschiedliche atomare Strukturen und Umwandlungspunkte. Die für das Glühen erforderliche Temperatur ist direkt an diese metallurgischen Meilensteine gebunden.

Bei Stählen beziehen sich die kritischen Temperaturen auf Phasenumwandlungen, wie z. B. den Übergang von einer Ferrit-Perlit-Struktur zu Austenit. Bei Nichteisenlegierungen wie Aluminium oder Kupfer bezieht sich die Schlüssel-Temperatur auf die Rekristallisation, bei der neue, spannungsfreie Körner entstehen.

Gängige Temperaturbereiche nach Material

Obwohl spezifische Temperaturen für Ihre genaue Legierung und Ihr Ziel validiert werden müssen, bieten allgemeine Richtlinien einen zuverlässigen Ausgangspunkt.

Glühen von Stahl

Die Temperatur für das Glühen von Stahl variiert dramatisch je nach Kohlenstoffgehalt und dem beabsichtigten Ergebnis.

- Spannungsarmglühen: Typischerweise 550°C bis 650°C (1020°F bis 1200°F). Dies reduziert innere Spannungen mit minimaler Auswirkung auf die Härte.

- Prozess-/Unterkritisches Glühen: Typischerweise 650°C bis 720°C (1200°F bis 1330°F). Dies wird verwendet, um Stahl für die weitere Kaltumformung weich zu machen.

- Vollglühen: Erfordert Erhitzen über die Austenitisierungstemperatur, normalerweise 815°C bis 950°C (1500°F bis 1750°F), gefolgt von sehr langsamem Abkühlen, um den weichsten möglichen Zustand zu erzeugen.

Glühen von Kupfer und Messing

Kupfer und seine Legierungen werden geglüht, um sie nach der Kaltverfestigung weich zu machen. Der Prozess wird durch Rekristallisation gesteuert.

Der typische Temperaturbereich für das Glühen von Kupfer und Messing liegt zwischen 400°C und 650°C (750°F bis 1200°F). Höhere Temperaturen führen zu einem schnelleren und weicheren Glühen, bergen aber das Risiko eines übermäßigen Kornwachstums.

Glühen von Aluminiumlegierungen

Aluminium erfordert deutlich niedrigere Temperaturen und eine präzise Steuerung, um Überhitzung oder Schmelzen zu vermeiden.

Die meisten Aluminiumlegierungen werden im Bereich von 300°C bis 415°C (570°F bis 780°F) geglüht. Die genaue Temperatur und Haltezeit sind entscheidend, um die gewünschten Eigenschaften zu erzielen, ohne die Integrität des Materials zu beeinträchtigen.

Verständnis der Kompromisse und kritischen Parameter

Die Temperatur ist die wichtigste Variable, aber sie wirkt nicht allein. Eine fehlende Kontrolle des gesamten thermischen Profils kann zu Prozessversagen führen.

Das Risiko der Überhitzung

Das Überschreiten der Zieltemperatur kann schädlich sein. Es kann zu übermäßigem Kornwachstum führen, das Festigkeit und Zähigkeit reduziert, oder zu unerwünschter Oberflächenoxidation. In extremen Fällen kann es zu lokalem Schmelzen und zum Ausschuss des Teils führen.

Das Problem der Unterhitzung

Unzureichende Wärme bedeutet, dass die gewünschte metallurgische Umwandlung nicht vollständig abgeschlossen wird. Dies kann zu einem unvollständigen Glühen führen, wobei Restspannungen oder harte Stellen verbleiben, die bei nachfolgenden Umformvorgängen oder im Endbetrieb zu Ausfällen führen können.

Warum Haltezeit und Abkühlgeschwindigkeit wichtig sind

Die Temperatur ist nur ein Teil des thermischen Rezepts.

- Haltezeit: Das Material muss lange genug auf der Zieltemperatur gehalten werden, damit die Wärme in das Teil eindringen und sich die Mikrostruktur vollständig umwandeln kann. Dies wird oft als „Einweichzeit“ bezeichnet.

- Abkühlgeschwindigkeit: Nach dem Erhitzen bestimmt die Abkühlgeschwindigkeit die endgültige Mikrostruktur und die Eigenschaften. Eine langsame Abkühlung ist für ein vollständiges Glühen von Stahl unerlässlich, während andere Prozesse weniger empfindlich sein können.

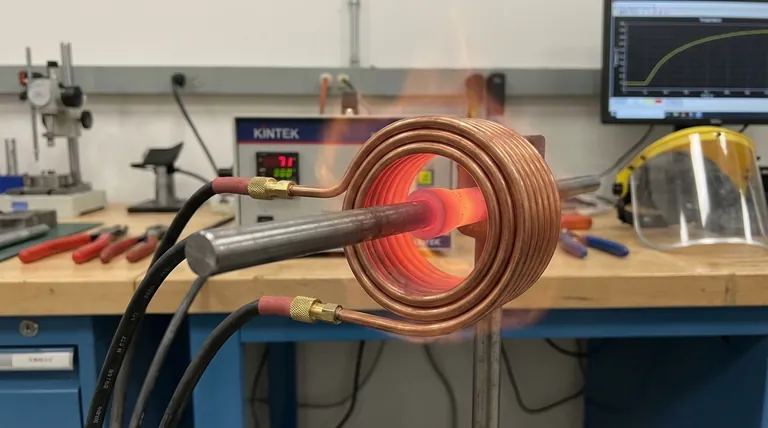

Der einzigartige Vorteil der Induktion

Die Induktionserwärmung bietet eine außergewöhnlich präzise, schnelle und wiederholbare Temperaturregelung. Dies ermöglicht ein gezieltes Glühen spezifischer Zonen an einem Teil, ohne den Rest der Komponente zu beeinflussen, ein erheblicher Vorteil gegenüber ofenbasierten Methoden.

Bestimmung der richtigen Temperatur für Ihre Anwendung

Um die richtige Temperatur zu wählen, müssen Sie zunächst Ihr Ziel definieren. Die Prozessparameter sind eine direkte Funktion der Materialeigenschaften, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Duktilität liegt (Vollglühen): Sie müssen über die obere kritische Umwandlungstemperatur des Materials (z. B. Austenitisierung für Stahl) erhitzen und es sehr langsam abkühlen.

- Wenn Ihr Hauptaugenmerk darauf liegt, Spannungen aus der Fertigung abzubauen (Spannungsarmglühen): Verwenden Sie eine niedrigere, unterkritische Temperatur, die hoch genug ist, um atomare Bewegung zu ermöglichen, aber niedrig genug, um eine signifikante Mikrostrukturänderung zu vermeiden.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Teil für die weitere Kaltumformung weich zu machen (Prozessglühen): Erhitzen Sie auf eine Temperatur, die eine Rekristallisation ermöglicht, ohne den Zeit- und Energieaufwand eines Vollglühens.

- Wenn Sie mit Nichteisenlegierungen wie Aluminium oder Kupfer arbeiten: Ihre Temperaturen sind deutlich niedriger und werden durch Rekristallisationsdaten für Ihre spezifische Legierung bestimmt, nicht durch Phasenumwandlungen.

Letztendlich beruht die Beherrschung des Induktionsglühens darauf, die Temperatur nicht als statische Zahl, sondern als dynamisches Werkzeug zur Steuerung der endgültigen Eigenschaften Ihres Materials zu betrachten.

Zusammenfassungstabelle:

| Material | Gängiger Glühtemperaturbereich | Hauptziel |

|---|---|---|

| Stahl (Spannungsarmglühen) | 550°C - 650°C (1020°F - 1200°F) | Innere Spannungen reduzieren |

| Stahl (Vollglühen) | 815°C - 950°C (1500°F - 1750°F) | Maximale Weichheit & Duktilität |

| Aluminiumlegierungen | 300°C - 415°C (570°F - 780°F) | Weichmachen nach Kaltverfestigung |

| Kupfer & Messing | 400°C - 650°C (750°F - 1200°F) | Rekristallisation & Weichmachen |

Erzielen Sie perfekte Glühergebnisse mit KINTEK

Die Wahl der richtigen Temperatur ist nur der erste Schritt. Präzise, wiederholbare Wärmekontrolle ist das, was ein erfolgreiches Glühen von einem Ausschussteil unterscheidet. Die fortschrittlichen Induktionsheizsysteme von KINTEK bieten die exakte Kontrolle, die Sie für das Spannungsarmglühen, Weichglühen und Vollglühen jedes Metalls benötigen.

Warum sollten Sie KINTEK für die Induktionsglühbedürfnisse Ihres Labors wählen?

- Materialspezifische Lösungen: Unsere Geräte sind für die präzisen thermischen Profile ausgelegt, die für Stahl, Aluminium, Kupfer und mehr erforderlich sind.

- Überlegene Kontrolle: Vermeiden Sie Überhitzung und Unterhitzung mit der außergewöhnlichen Temperaturstabilität und Wiederholbarkeit unserer Systeme.

- Effizienz steigern: Erzielen Sie gezieltes, lokalisiertes Glühen schneller als mit herkömmlichen Ofenmethoden, sparen Sie Zeit und Energie.

Bereit, Ihren Glühprozess zu optimieren? Kontaktieren Sie KINTEK noch heute und lassen Sie sich von unseren Experten bei der Auswahl der perfekten Laborausrüstung für Ihr spezifisches Material und Ihre Anwendungsziele helfen.

Visuelle Anleitung

Ähnliche Produkte

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was sind die Vor- und Nachteile des Lötens? Ein Leitfaden zum starken, sauberen Metallfügen

- Wie erleichterte die Vakuumlichtbogenschmelzanlage die Herstellung von Ti-Cr-Al-Nb-Legierungen? Präzisions-Hochtemperatur-Schmelzen erklärt

- Was sind die verschiedenen Arten von Schmelzprozessen? Von der Verhüttung bis zur Schwebeschmelze für höchste Reinheit

- Welche Rolle spielt ein Vakuumlichtbogenschmelzofen im Labor? Beherrschen der Synthese von Hochentropielegierungen