Im Kern ist die thermische Abscheidung eine Technik zur Herstellung ultradünner Schichten, indem ein festes Material in einer Hochvakuumkammer erhitzt wird, bis es sich in einen Dampf verwandelt. Dieser Dampf wandert dann und kondensiert auf einer kühleren Zieloberfläche, bekannt als Substrat, und bildet eine feste, gleichmäßige Beschichtung. Der gesamte Prozess ist eine physikalische Übertragung von Material von einer Quelle zu einem Ziel.

Obwohl das Konzept des "Erhitzens und Beschichtens" einfach erscheint, umfasst der Begriff "thermische Abscheidung" verschiedene Methoden. Entscheidend ist zu verstehen, ob Wärme verwendet wird, um eine feste Quelle physikalisch zu verdampfen (PVD) oder um eine chemische Reaktion aus einem Gas auszulösen (CVD), da diese Wahl die Eigenschaften und potenziellen Anwendungen der Schicht grundlegend bestimmt.

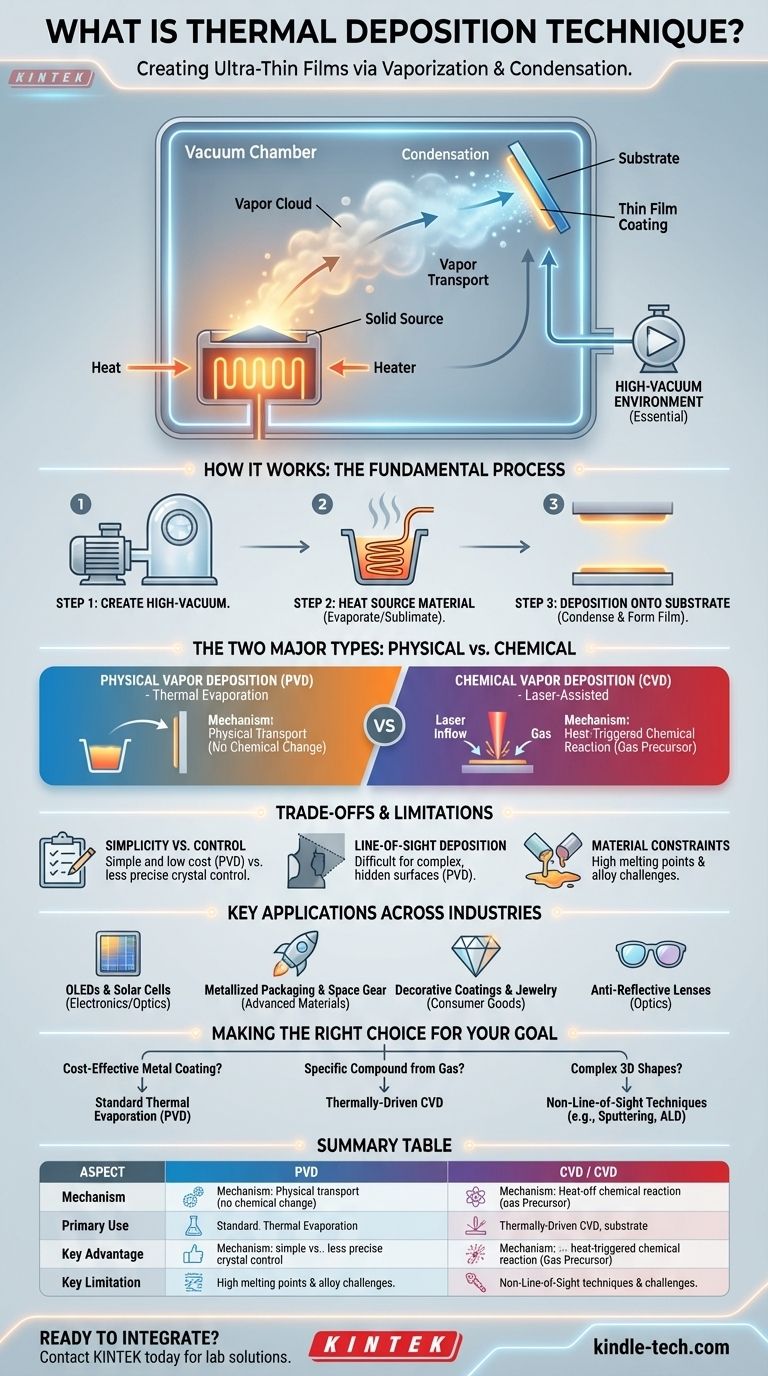

Wie thermische Abscheidung funktioniert: Der grundlegende Prozess

Die gebräuchlichste Form der thermischen Abscheidung, die thermische Verdampfung, basiert auf einem unkomplizierten, dreistufigen physikalischen Prozess. Das Verständnis dieser Abfolge ist entscheidend, um zu erfassen, wie Dünnschichten hergestellt werden.

Schritt 1: Schaffung einer Hochvakuumumgebung

Der gesamte Prozess muss in einer Hochvakuumkammer stattfinden. Dieses Vakuum ist entscheidend, da es Luft und andere Gaspartikel entfernt, die sonst mit dem verdampften Material kollidieren, es streuen und verhindern würden, dass es das Substrat auf einem sauberen, direkten Weg erreicht.

Schritt 2: Erhitzen des Quellmaterials

Das feste Quellmaterial – oft ein reines Metall wie Aluminium in Form von Draht oder Pellets – wird in einen Halter, wie ein Keramik-"Boot" oder einen Wolframtiegel, gelegt. Ein elektrischer Strom wird durch diesen Halter geleitet, der ihn resistiv erhitzt und wiederum das Quellmaterial erhitzt, bis es verdampft oder sublimiert und eine Dampfwolke bildet.

Schritt 3: Abscheidung auf dem Substrat

Diese Dampfwolke dehnt sich in der gesamten Vakuumkammer aus. Wenn die Dampfpartikel auf das kühlere Substrat (das zu beschichtende Objekt) treffen, verlieren sie schnell ihre thermische Energie, kondensieren zurück in einen festen Zustand und beginnen, eine dünne Schicht zu bilden. Die Dicke der Schicht wird durch die Verdampfungsrate und die Dauer des Prozesses gesteuert.

Die zwei Haupttypen der thermischen Abscheidung

Obwohl der Begriff oft zur Beschreibung der physikalischen Verdampfung verwendet wird, ist es wichtig, zwischen den beiden primären Mechanismen zu unterscheiden, bei denen Wärme die treibende Kraft ist.

Physikalische Gasphasenabscheidung (PVD): Thermische Verdampfung

Dies ist die oben beschriebene klassische Methode. Das Quellmaterial wird physikalisch von der Quelle zum Substrat transportiert, ohne dass eine chemische Veränderung stattfindet.

Sie wird häufig zur Abscheidung von reinen Metallen, Nichtmetallen und einigen einfachen Verbindungen verwendet. Ihre Einfachheit und Kosteneffizienz machen sie zu einer bevorzugten Wahl für die Erzeugung elektrisch leitfähiger Schichten auf Solarzellen, OLED-Displays und Dünnschichttransistoren.

Chemische Gasphasenabscheidung (CVD): Lasergestützt

Bei einigen fortgeschrittenen Techniken, wie der Laser-chemischen Gasphasenabscheidung (LCVD), ist der Mechanismus anders. Hier liefert ein Laser lokalisierte thermische Energie direkt an das Substrat.

Ein reaktives Gas wird in die Kammer geleitet und strömt über den erhitzten Punkt auf dem Substrat. Die Wärme löst eine chemische Reaktion im Gas aus, wodurch es sich zersetzt und eine feste Schicht auf der Oberfläche abscheidet. Bei dieser Methode geht es nicht um die physikalische Bewegung einer festen Quelle, sondern um die Nutzung von Wärme zur Initiierung einer chemischen Umwandlung.

Verständnis der Kompromisse und Einschränkungen

Keine Technik ist für jedes Szenario perfekt. Die thermische Abscheidung hat klare Vorteile in ihrer Einfachheit und ihren Kosten, birgt aber auch wichtige Einschränkungen.

Einfachheit vs. Kontrolle

Die thermische Verdampfung ist eine der einfachsten und kostengünstigsten PVD-Methoden. Sie bietet jedoch weniger präzise Kontrolle über die Struktur der Schicht (wie die Kristallkorngröße) im Vergleich zu komplexeren Techniken wie Sputtern oder Molekularstrahlepitaxie.

Sichtlinienabscheidung

Da der Dampf in einer geraden Linie von der Quelle zum Substrat wandert, ist die thermische Verdampfung eine Sichtlinientechnik. Dies erschwert die gleichmäßige Beschichtung komplexer, dreidimensionaler Formen mit Hinterschneidungen oder verdeckten Oberflächen.

Materialbeschränkungen

Das Verdampfen von Materialien mit sehr hohen Schmelzpunkten kann herausfordernd und energieintensiv sein. Darüber hinaus kann die Abscheidung von Legierungen schwierig sein, da die Bestandteile unterschiedliche Verdampfungsraten aufweisen können, was zu einer Schichtzusammensetzung führt, die nicht der Ausgangslegierung entspricht.

Schlüsselanwendungen in verschiedenen Branchen

Die Vielseitigkeit der thermischen Abscheidung hat sie zu einer Eckpfeilertechnologie in zahlreichen Bereichen gemacht.

Elektronik und Optik

Dies ist ein primäres Anwendungsgebiet. Die Technik wird zur Herstellung der ultradünnen Metallschichten in OLEDs und Solarzellen sowie zum Aufbringen von Antireflexionsbeschichtungen und UV-Schutzschichten auf optische Linsen verwendet.

Fortschrittliche Materialien und Verpackungen

Ihre Fähigkeit, dünne Aluminiumschichten auf Polymere abzuscheiden, wird für metallisierte Lebensmittelverpackungen genutzt, die eine hervorragende Barriere gegen Licht, Feuchtigkeit und Sauerstoff bieten. Die reflektierenden Eigenschaften werden auch in NASA-Raumanzügen, Feuerwehruniformen und Rettungsdecken für das Wärmemanagement eingesetzt.

Dekorative und Konsumgüter

Dünnschichtbeschichtungen werden auch auf Schmuck, Accessoires und andere Konsumgüter aufgebracht, um spezifische ästhetische Effekte, wie metallische oder irisierende Oberflächen, kostengünstig zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von Ihrem Material, Ihrem Budget und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Metallbeschichtung liegt: Die Standard-Thermoverdampfung ist oft die direkteste und wirtschaftlichste Wahl für die Abscheidung reiner Metalle wie Aluminium oder Gold.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer spezifischen Verbindung aus einem Gasvorläufer liegt: Eine thermisch angetriebene chemische Gasphasenabscheidung (CVD) ist erforderlich, um die Energie für die chemische Reaktion bereitzustellen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Sie müssen über die Sichtlinien-Thermoverdampfung hinaus zu Nicht-Sichtlinien-Techniken wie Sputtern oder Atomlagenabscheidung (ALD) schauen.

Durch das Verständnis des zugrunde liegenden Mechanismus können Sie die Technik, die am besten zu Ihren Ingenieur- und Materialwissenschaftszielen passt, selbstbewusst auswählen.

Zusammenfassungstabelle:

| Aspekt | Thermische Verdampfung (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Mechanismus | Physikalische Verdampfung einer festen Quelle | Wärmegetriggerte chemische Reaktion aus einem Gas |

| Primäre Verwendung | Reine Metalle, einfache Verbindungen (z.B. Al, Au) | Verbindungsschichten aus Gasvorläufern |

| Hauptvorteil | Einfachheit, Kosteneffizienz für Metalle | Kann spezifische Verbindungsstrukturen erzeugen |

| Haupteinschränkung | Sichtlinie; schlecht für komplexe 3D-Formen | Komplexerer Prozess und Ausrüstung |

Bereit, die thermische Abscheidung in Ihren Laborworkflow zu integrieren?

Ob Sie OLED-Displays der nächsten Generation entwickeln, die Effizienz von Solarzellen verbessern oder fortschrittliche Schutzbeschichtungen erstellen – die Wahl der richtigen Abscheidungsanlage ist entscheidend. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für all Ihre Anforderungen an die thermische Abscheidung, von robusten thermischen Verdampfungsquellen bis hin zu fortschrittlichen CVD-Systemen.

Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung, um präzise, gleichmäßige Dünnschichten zu erzielen, die Ihren spezifischen Forschungs- und Produktionszielen entsprechen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere zuverlässigen Laborlösungen Ihre Innovation beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vertikaler Labortiegelofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist die Materialabscheidungsmethode? Ein Leitfaden zu Beschichtungs- und Dünnschichttechnologien

- Was sind die Vor- und Nachteile der chemischen Gasphasenabscheidung? Ein Leitfaden für Hochleistungsbeschichtungen

- Was ist chemische Gasphasenabscheidung (Chemical Vapour Deposition, CVD) für Dünnschichten? Ein Leitfaden für hochleistungsfähige Oberflächentechnik

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD)? Beherrschen Sie die Kontrolle auf atomarer Ebene

- Was ist Metall-CVD? Ein Leitfaden zur hochpräzisen Metallbeschichtung für die Elektronik

- Welche Bedingungen sind erforderlich, um künstliche Diamanten herzustellen? Ein Leitfaden zu HPHT- und CVD-Methoden

- Welchen Druck verwendet man beim Sputtern? Optimieren Sie Ihre Dünnschichtdichte und -abdeckung

- Was ist der CVD-Prozess bei Nanomaterialien? Hochreine Nanofilme von Grund auf wachsen lassen