Im Kern ist die thermische Verdampfung eine physikalische Gasphasenabscheidung (PVD-Technik), die zur Herstellung ultradünner Schichten verwendet wird. Der Prozess funktioniert, indem ein Ausgangsmaterial in einer Hochvakuumkammer erhitzt wird, bis es verdampft. Diese verdampften Atome oder Moleküle bewegen sich dann durch das Vakuum und kondensieren auf einem kühleren Zielobjekt, das als Substrat bekannt ist, und bilden eine feste, dünne Schicht.

Die thermische Verdampfung ist aufgrund ihrer relativen Einfachheit eine grundlegende und weit verbreitete Methode zur Abscheidung von Dünnschichten. Die Qualität und Reinheit der resultierenden Schicht hängt jedoch stark von der präzisen Kontrolle der Vakuumumgebung und der Materialverdampfungsrate ab.

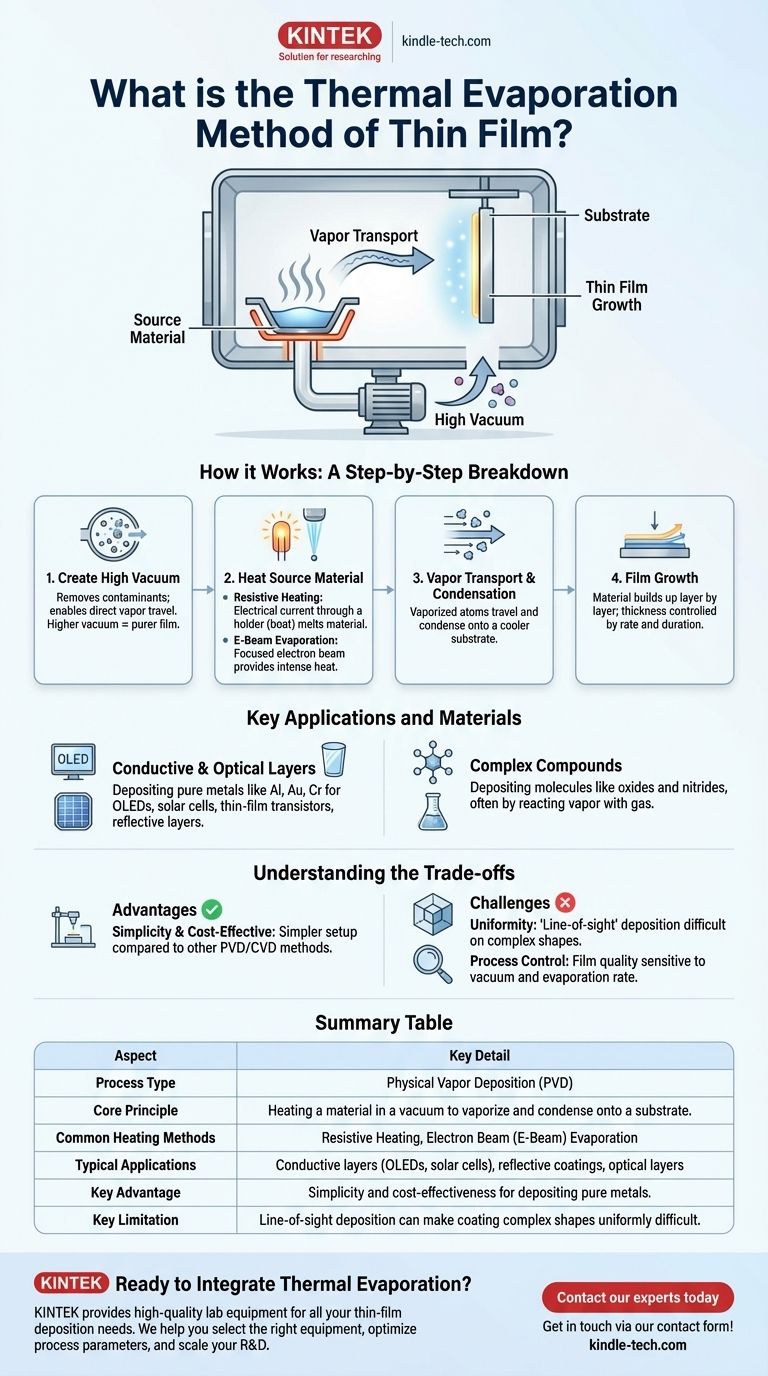

Wie die thermische Verdampfung funktioniert: Eine Schritt-für-Schritt-Analyse

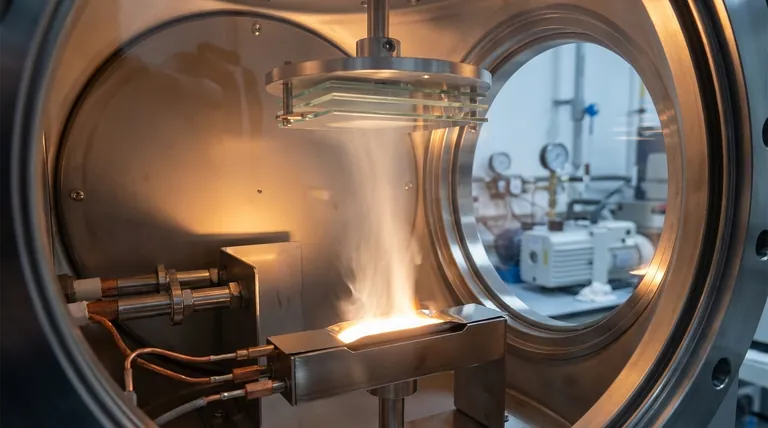

Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt und basiert auf einigen grundlegenden physikalischen Prinzipien.

### Die entscheidende Rolle des Vakuums

Der Prozess beginnt mit der Erzeugung eines Hochvakuums in der Kammer. Dies dient zwei Zwecken: Es entfernt Luft und andere Gasmoleküle, die die Schicht verunreinigen könnten, und es ermöglicht dem verdampften Ausgangsmaterial, direkt zum Substrat zu gelangen, ohne mit anderen Partikeln zu kollidieren. Ein höherer Vakuumgrad gewährleistet eine reinere Schicht.

### Erhitzen des Ausgangsmaterials

Um das feste Ausgangsmaterial in einen Dampf umzuwandeln, wird intensive Wärme zugeführt. Dies wird typischerweise auf zwei Arten erreicht:

- Widerstandsheizung: Das Ausgangsmaterial wird in einem Halter, oft als „Boot“ oder „Korb“ bezeichnet, aus einem hochtemperaturbeständigen Material wie Wolfram platziert. Ein starker elektrischer Strom wird durch diesen Halter geleitet, wodurch er sich erwärmt und wiederum das Ausgangsmaterial schmilzt und verdampft.

- Elektronenstrahl- (E-Beam) Verdampfung: Ein hochenergetischer Elektronenstrahl wird direkt auf das Ausgangsmaterial fokussiert. Die intensive Energie des Strahls erhitzt das Material bis zu seinem Verdampfungspunkt. Diese Methode wird häufig für Materialien mit sehr hohen Schmelzpunkten verwendet.

### Dampftransport und Kondensation

Einmal verdampft, bewegen sich die Atome oder Moleküle geradlinig von der Quelle zu allem in der Kammer. Wenn dieser Dampfstrom auf das kühlere Substrat trifft, kühlt er schnell ab und kondensiert, wobei er wieder in einen festen Zustand übergeht.

### Schichtwachstum

Während mehr Material verdampft wird, kondensiert es kontinuierlich auf dem Substrat und baut sich Schicht für Schicht zu einer festen Dünnschicht auf. Die endgültige Dicke wird durch die Verdampfungsrate und die Dauer des Prozesses gesteuert.

Schlüsselanwendungen und Materialien

Die thermische Verdampfung wird für ihre Vielseitigkeit bei der Abscheidung einer breiten Palette von Materialien für verschiedene Hightech-Anwendungen geschätzt.

### Herstellung von leitfähigen und optischen Schichten

Diese Methode ist eine bevorzugte Wahl für die Abscheidung reiner Metalle wie Aluminium, Gold und Chrom. Diese Schichten dienen oft als elektrisch leitende Kontakte in Geräten wie OLED-Displays, Solarzellen und Dünnschichttransistoren. Sie wird auch zur Herstellung reflektierender Schichten auf Glas und anderen Oberflächen verwendet.

### Abscheidung komplexer Verbindungen

Obwohl sie sich hervorragend für reine Elemente eignet, kann die thermische Verdampfung auch zur Abscheidung von Molekülen wie Oxiden und Nitriden verwendet werden. Dies wird erreicht, indem das Ausgangsmaterial verdampft und es mit einer kontrollierten Menge Gas (wie Sauerstoff oder Stickstoff) in der Kammer reagieren gelassen wird, oder indem die Verbindung selbst direkt verdampft wird.

Die Kompromisse verstehen

Keine einzelne Methode ist für jedes Szenario perfekt. Das Verständnis der Vorteile und Einschränkungen der thermischen Verdampfung ist entscheidend für ihren effektiven Einsatz.

### Der Vorteil der Einfachheit

Im Vergleich zu anderen PVD- oder chemischen Gasphasenabscheidungsverfahren (CVD) ist die thermische Verdampfung oft einfacher in Aufbau und Betrieb. Dies kann sie zu einer kostengünstigeren Lösung für viele Anwendungen machen.

### Die Herausforderung der Gleichmäßigkeit

Da der Dampf geradlinig von der Quelle „in Sichtlinie“ strömt, kann es schwierig sein, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Bereiche, die nicht direkt im Weg des Dampfes liegen, erhalten wenig bis keine Beschichtung. Dies kann teilweise durch Rotation des Substrats während der Abscheidung gemildert werden.

### Empfindlichkeit gegenüber der Prozesskontrolle

Die endgültige Schichtqualität ist sehr empfindlich gegenüber den Prozessparametern. Ein Vakuum von geringer Qualität führt zu Verunreinigungen. Eine inkonsistente Verdampfungsrate kann zu einer schlecht strukturierten Schicht führen. Ebenso führt eine raue oder kontaminierte Substratoberfläche zu einer ungleichmäßigen Abscheidung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode hängt vollständig von den Anforderungen Ihres Projekts an Material, Qualität und Kosten ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Die resistive thermische Verdampfung ist eine ausgezeichnete, unkomplizierte Wahl für Anwendungen wie einfache Elektroden oder reflektierende Beschichtungen.

- Wenn Sie hochschmelzende Materialien abscheiden müssen oder höhere Abscheidungsraten benötigen: Die E-Beam-Verdampfung bietet die notwendige Energie und Kontrolle, die die Standard-Widerstandsheizung möglicherweise nicht bietet.

- Wenn Ihr Ziel maximale Schichtreinheit und Konformität auf komplexen Formen ist: Möglicherweise müssen Sie fortgeschrittenere Techniken wie Sputtern oder Atomlagenabscheidung (ALD) untersuchen, die eine überlegene Kontrolle bieten.

Durch das Verständnis dieser grundlegenden Prinzipien können Sie die thermische Verdampfung effektiv nutzen, um die präzisen Schichteigenschaften zu erzielen, die Ihr Projekt erfordert.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Erhitzen eines Materials im Vakuum, um es zu verdampfen und auf einem Substrat zu kondensieren. |

| Gängige Heizmethoden | Widerstandsheizung, Elektronenstrahl- (E-Beam) Verdampfung |

| Typische Anwendungen | Leitfähige Schichten (OLEDs, Solarzellen), reflektierende Beschichtungen, optische Schichten |

| Hauptvorteil | Einfachheit und Kosteneffizienz bei der Abscheidung reiner Metalle. |

| Hauptbeschränkung | Die Abscheidung im Sichtfeld kann die gleichmäßige Beschichtung komplexer Formen erschweren. |

Bereit, die thermische Verdampfung in Ihren Laborworkflow zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtabscheidungsanforderungen. Egal, ob Sie neue elektronische Geräte, Solarzellen oder optische Beschichtungen entwickeln, unsere Expertise und zuverlässigen Produkte gewährleisten präzise und konsistente Ergebnisse.

Wir helfen Ihnen:

- Die richtige Ausrüstung auszuwählen für Ihre spezifischen Materialien und Anwendungsziele.

- Ihre Prozessparameter zu optimieren für überragende Schichtqualität und Reinheit.

- Ihre Forschung und Entwicklung zu skalieren mit zuverlässigen und effizienten Laborlösungen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Innovation Ihres Labors unterstützen können. Nehmen Sie Kontakt über unser Kontaktformular auf!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist thermische Gasphasenabscheidung? Ein einfacher Leitfaden zur PVD-Beschichtungstechnologie

- Wie wird thermisches Verdampfen zur Abscheidung eines dünnen Metallfilms verwendet? Ein einfacher Leitfaden zur hochreinen Beschichtung

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist die Verdampfungsmethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie wird die Schichtdicke in Verdampfungssystemen gesteuert? Beherrschen Sie die Abscheiderate, die Zeit und die Geometrie

- Wie wird ein Dünnfilm durch thermische Verdampfung hergestellt? Den Vakuumabscheidungsprozess meistern

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten