Im Wesentlichen ist die Dünnschichtabscheidung eine Reihe von Prozessen, die verwendet werden, um eine extrem dünne Materialschicht, oft nur wenige Atome oder Moleküle dick, auf einer Oberfläche, dem sogenannten Substrat, aufzutragen. Diese Methoden sind grundlegend für die Herstellung fortschrittlicher Produkte, von Computerchips bis hin zu Solarzellen, da sie dem Substrat neue physikalische oder chemische Eigenschaften verleihen.

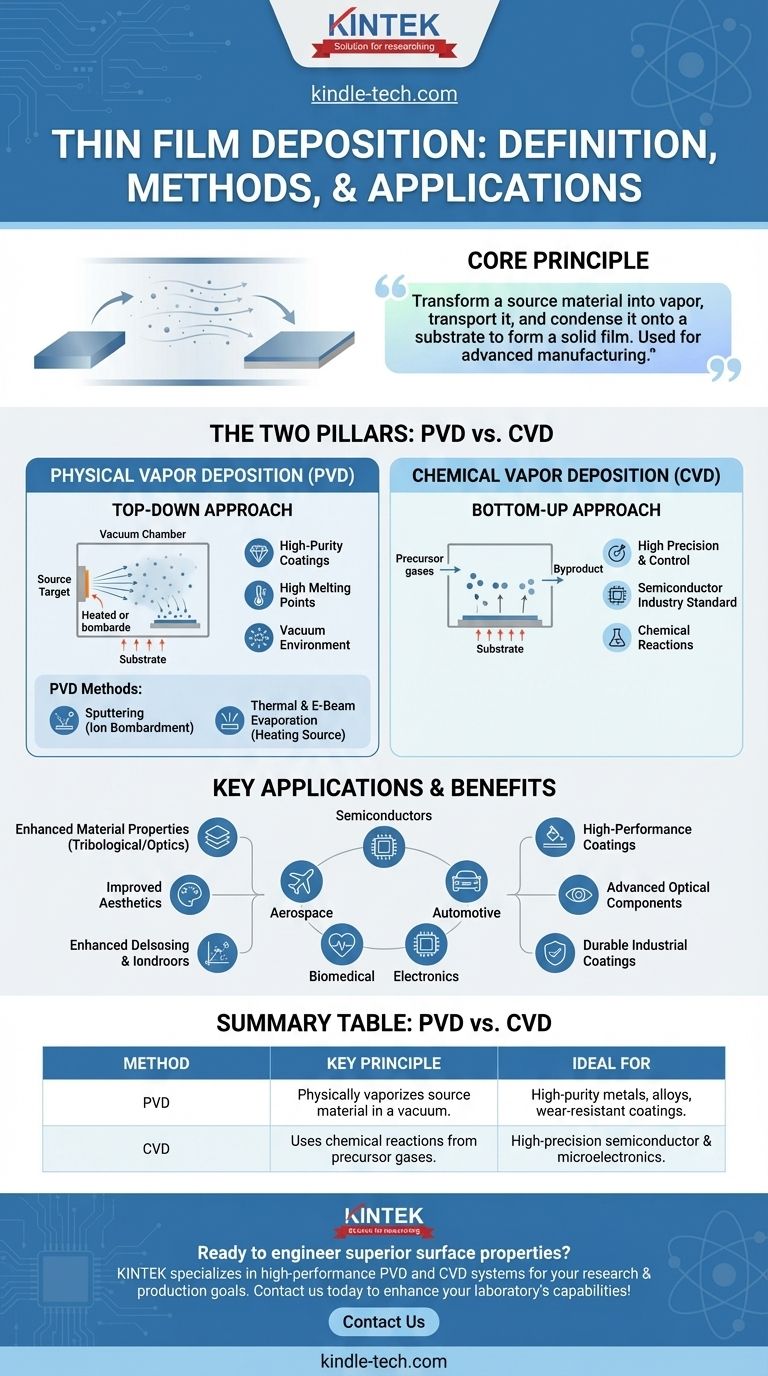

Das Kernprinzip der Dünnschichtabscheidung besteht darin, ein Quellmaterial in einen Dampf umzuwandeln, es zu transportieren und es dann auf einem Substrat zu kondensieren, um einen festen Film zu bilden. Die beiden dominierenden Methoden hierfür sind die Physikalische Gasphasenabscheidung (PVD), die physikalische Mittel wie Verdampfung nutzt, und die Chemische Gasphasenabscheidung (CVD), die chemische Reaktionen nutzt.

Die beiden Säulen der Abscheidung: PVD vs. CVD

Im Großen und Ganzen lassen sich alle Dünnschichtabscheidungsverfahren in eine von zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD) oder Chemische Gasphasenabscheidung (CVD). Die Wahl zwischen ihnen wird durch das abzuscheidende Material und die gewünschten Eigenschaften des Endfilms bestimmt.

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein „Top-Down“-Ansatz, bei dem ein festes oder flüssiges Quellmaterial physikalisch in einen Dampf umgewandelt wird, der dann auf dem Substrat kondensiert. Dieser Prozess wird immer unter Vakuum durchgeführt, um zu verhindern, dass der Dampf mit der Luft reagiert.

PVD wird typischerweise für Materialien mit hohem Schmelzpunkt und dann eingesetzt, wenn eine hoch-reine Beschichtung erforderlich ist.

Chemische Gasphasenabscheidung (CVD)

CVD ist ein „Bottom-Up“-Ansatz, bei dem Precursor-Gase in eine Kammer eingeleitet werden. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um den gewünschten festen Film zu erzeugen.

CVD ist die am häufigsten verwendete Methode in der Halbleiterindustrie, da sie eine außergewöhnlich hohe Präzision und Kontrolle über die Struktur und Dicke des Films bietet.

Ein genauerer Blick auf PVD-Methoden

Da PVD mehrere unterschiedliche Techniken umfasst, ist es hilfreich, die gängigsten zu verstehen. Das Hauptziel ist immer, atomare Teilchen aus einem Quellmaterial zu erzeugen, die dann das Substrat beschichten können.

Sputtern (Zerstäubung)

Beim Sputtern, manchmal auch Kathodenzerstäubung genannt, wird das Quellmaterial (das „Target“) mit energiereichen Ionen beschossen. Dieser Zusammenstoß löst Atome physisch vom Target, die dann zum Substrat wandern und sich dort abscheiden.

Thermische & Elektronenstrahl-Verdampfung

Bei der Verdampfung wird ein Quellmaterial erhitzt, bis es seinen Siedepunkt erreicht und zu Dampf wird. Dieser Dampf wandert durch die Vakuumkammer und kondensiert auf dem kühleren Substrat, wodurch der Film entsteht. Die Erhitzung kann mit einer thermischen Quelle oder einem fokussierteren Elektronenstrahl (E-Beam) erfolgen.

Die Abwägungen verstehen

Die Wahl der richtigen Abscheidungsmethode ist eine kritische Entscheidung, die auf der Abwägung von Kosten, Materialeigenschaften und den Anforderungen der endgültigen Anwendung beruht.

Wann sollte man CVD wählen?

CVD ist die bevorzugte Methode, wenn Präzision oberste Priorität hat. Ihre Fähigkeit, einen Film Atom für Atom aufzubauen, macht sie ideal für die komplexen, geschichteten Strukturen in der Mikroelektronik und Halbleitertechnik.

Wann sollte man PVD wählen?

PVD-Methoden wie das Sputtern werden oft zur Abscheidung reiner Metalle, Legierungen und bestimmter Keramikverbindungen gewählt. Sie eignen sich hervorragend für Anwendungen, die harte, verschleißfeste oder optisch spezifische Beschichtungen auf Werkzeugen, Glas und anderen Komponenten erfordern.

Die entscheidende Rolle der Quelle

Unabhängig von der Methode ist die Wahl der Abscheidungsquelle selbst entscheidend. Quellen können Ionenstrahlen, Magnetron-Sputterkathoden oder thermische Verdampfer umfassen. Die Auswahl hängt vollständig von den Materialien ab, die Sie abscheiden müssen, und den gewünschten Eigenschaften des Endfilms.

Warum dieser Prozess wichtig ist: Schlüsselanwendungen

Die Dünnschichtabscheidung ist keine akademische Übung; sie ist eine Basistechnologie, die eine Vielzahl moderner Produkte und Industrien ermöglicht.

Verbesserung der Materialeigenschaften

Ein Hauptziel der Abscheidung ist die Veränderung der Oberflächeneigenschaften eines Objekts. Dies umfasst die Verbesserung des tribologischen Verhaltens (Verschleiß- und Reibungswiderstand), die Verbesserung der Optik (wie Antireflexbeschichtungen auf Linsen) oder einfach die Aufwertung der Ästhetik eines Produkts.

Ermöglichung moderner Technologie

Die Auswirkungen der Dünnschichtabscheidung sind in zahlreichen Bereichen weit verbreitet. Sie ist wesentlich für die Halbleiter-, Luft- und Raumfahrt-, Automobil-, Biomedizin- und Elektronikindustrie und bildet die Grundlage für integrierte Schaltkreise, langlebige Motorkomponenten und medizinische Implantate.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Methode auszuwählen, müssen Sie zunächst Ihr primäres Ziel definieren.

- Wenn Ihr Hauptaugenmerk auf extremer Präzision und Konformität für Elektronik liegt: CVD ist der etablierte Industriestandard für seine Kontrolle auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer hochreinen oder hochschmelzenden Beschichtung liegt: Eine PVD-Methode wie Sputtern oder E-Beam-Verdampfung ist Ihr direkteste und effektivste Weg.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen funktionellen Eigenschaft wie Verschleißfestigkeit liegt: Die Wahl wird durch das spezifische Material bestimmt, das für diese Eigenschaft erforderlich ist, was wiederum vorgibt, ob ein PVD- oder CVD-Verfahren besser geeignet ist.

Letztendlich geht es bei der Beherrschung der Dünnschichtabscheidung darum, atomare Ingenieurskunst zu nutzen, um makroskopische Leistung zu erzielen.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Ideal für |

|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Verdampft ein Quellmaterial physikalisch in einem Vakuum, um ein Substrat zu beschichten. | Hochreine Metalle, Legierungen und verschleißfeste Beschichtungen. |

| CVD (Chemische Gasphasenabscheidung) | Nutzt chemische Reaktionen von Precursor-Gasen, um einen Film auf einem Substrat aufzubauen. | Hochpräzise Anwendungen in Halbleitern und Mikroelektronik. |

Sind Sie bereit, überlegene Oberflächeneigenschaften mit der richtigen Dünnschichtabscheidungsmethode zu entwickeln?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten, einschließlich PVD- und CVD-Systemen, die auf Ihre spezifischen Forschungs- und Produktionsziele zugeschnitten sind. Ob Sie fortschrittliche Halbleiter, langlebige Industriebeschichtungen oder hochmoderne optische Komponenten entwickeln – unsere Expertise stellt sicher, dass Sie präzise, zuverlässige und qualitativ hochwertige Ergebnisse erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Innovationen vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen