Kurz gesagt, der Dünnschichtprozess ist die grundlegende Technik in der Halbleiterfertigung zum Abscheiden hauchdünner, präzise kontrollierter Schichten verschiedener Materialien auf einem Siliziumwafer. Dies ist keine einzelne Methode, sondern eine Familie ausgeklügelter Techniken, die systematisch die komplexen, mehrschichtigen Strukturen aufbauen, die Transistoren und integrierte Schaltkreise bilden. Der gesamte Prozess findet in einem Vakuum oder einer kontrollierten Umgebung statt, um absolute Reinheit und Präzision zu gewährleisten.

Die zentrale Herausforderung bei der Halbleiterfertigung ist der Bau mikroskopischer, dreidimensionaler Strukturen. Die Dünnschichtabscheidung liefert die wesentlichen "Bausteine", indem sie Materialien Schicht für Schicht hinzufügt, wobei die Wahl der Technik – hauptsächlich PVD, CVD oder ALD – durch die erforderliche Präzision, das Material und die Kosten für diese spezifische Schicht bestimmt wird.

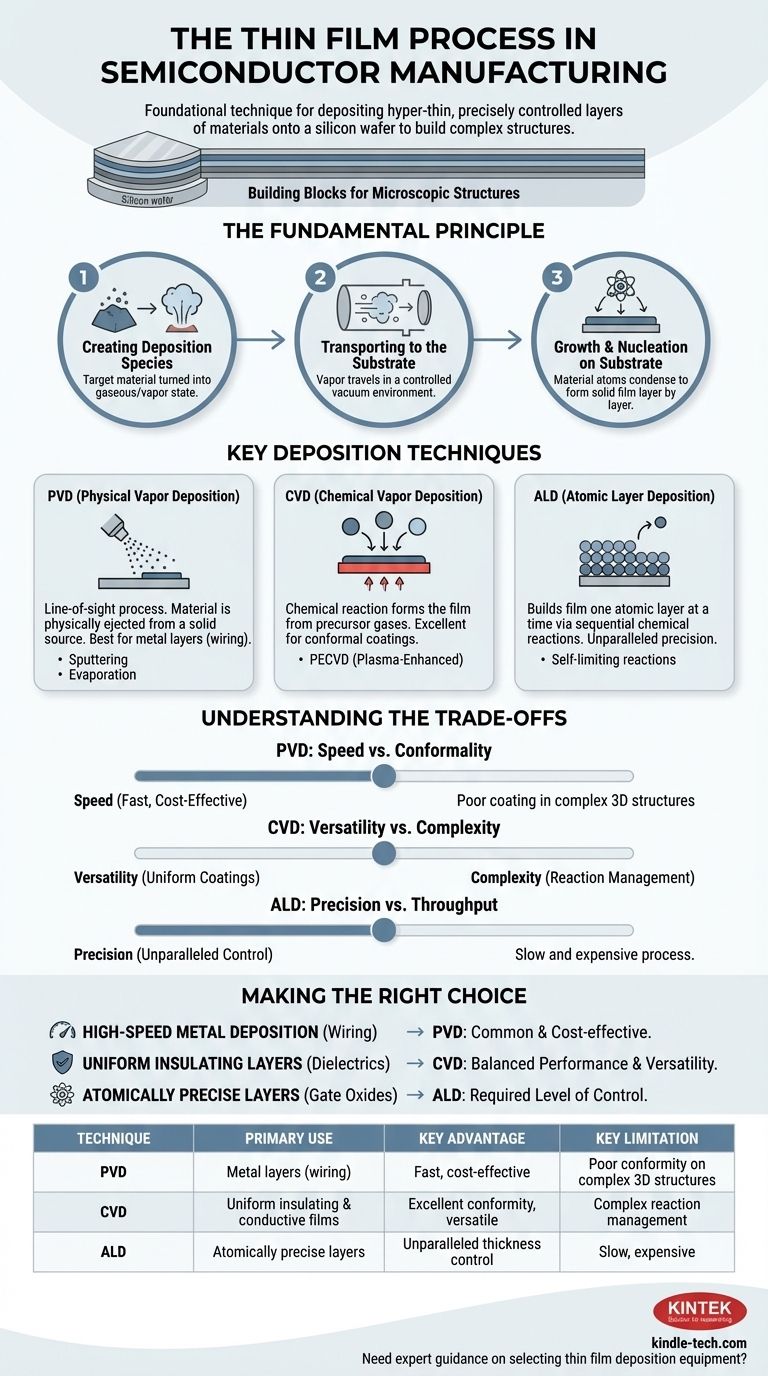

Das Grundprinzip des Dünnschichtwachstums

Bevor wir spezifische Techniken untersuchen, ist es entscheidend zu verstehen, dass alle Dünnschichtabscheidungen dem gleichen dreistufigen Prinzip folgen. Dieser universelle Prozess ist die Grundlage für die Erzeugung jeder Schicht auf einem modernen Chip.

Schritt 1: Erzeugung von Abscheidungsspezies

Der Prozess beginnt mit der Erzeugung einer Quelle des gewünschten Materials in gasförmigem oder dampfförmigem Zustand. Dieses "Zielmaterial" kann durch Verdampfung oder Sputtern aus einer festen Quelle freigesetzt oder als reaktives Prekursor-Gas eingeführt werden.

Schritt 2: Transport zum Substrat

Sobald das Material im Dampfzustand ist, muss es zur Oberfläche des Siliziumwafers (dem Substrat) transportiert werden. Dies geschieht in einer streng kontrollierten Vakuumkammer, um eine Kontamination durch unerwünschte Partikel oder atmosphärische Gase zu verhindern.

Schritt 3: Wachstum und Keimbildung auf dem Substrat

Wenn die Materialatome oder -moleküle die Waferoberfläche erreichen, kondensieren sie und beginnen, einen festen Film zu bilden. Dieser Wachstumsprozess, bekannt als Keimbildung, baut die Materialschicht Schicht für Schicht auf, bis die gewünschte Dicke erreicht ist.

Erläuterung der wichtigsten Abscheidungstechniken

Obwohl das Kernprinzip dasselbe ist, definiert die Methode zur Erzeugung und zum Transport des Materials die spezifische Technik. Die drei wichtigsten Methoden in der Halbleiterfertigung sind die physikalische Gasphasenabscheidung (PVD), die chemische Gasphasenabscheidung (CVD) und die Atomlagenabscheidung (ALD).

Physikalische Gasphasenabscheidung (PVD)

PVD ist ein "Sichtlinien"-Prozess. Stellen Sie es sich wie eine Sprühlackiertechnik im atomaren Maßstab vor.

Material wird physikalisch von einer festen Quelle (dem Target) ausgestoßen und bewegt sich geradlinig, um den Wafer zu beschichten. Dies geschieht typischerweise durch Sputtern (Bombardierung des Targets mit Ionen) oder Verdampfung (Erhitzen des Targets, bis es verdampft).

Chemische Gasphasenabscheidung (CVD)

CVD basiert auf einer chemischen Reaktion zur Filmbildung. Ein oder mehrere reaktive Prekursor-Gase werden in eine Kammer mit dem Wafer eingeleitet.

Wenn diese Gase die erhitzte Waferoberfläche erreichen, reagieren und zersetzen sie sich und hinterlassen einen festen Film des gewünschten Materials. Eine gängige Variante ist die Plasma-Enhanced CVD (PECVD), die Plasma verwendet, um die Reaktion bei niedrigeren Temperaturen anzutreiben.

Atomlagenabscheidung (ALD)

ALD ist die präziseste verfügbare Methode und baut den Film buchstäblich Schicht für Schicht auf, eine einzelne Atomlage nach der anderen.

Der Prozess verwendet eine Abfolge selbstlimitierender chemischer Reaktionen. Ein Prekursor-Gas wird in die Kammer gepulst und beschichtet die gesamte Oberfläche mit genau einer Molekülschicht. Überschüssiges Material wird entfernt, und ein zweites Gas wird eingeführt, um mit der ersten Schicht zu reagieren und den atomaren Film zu vervollständigen. Dieser Zyklus wird hunderte oder tausende Male wiederholt.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist perfekt für jede Anwendung. Ingenieure wählen das richtige Werkzeug für die Aufgabe basierend auf einer klaren Reihe von Kompromissen zwischen Geschwindigkeit, Präzision und Kosten.

PVD: Geschwindigkeit vs. Konformität

PVD ist oft schnell und relativ kostengünstig, was es ideal für die Abscheidung von Metallschichten für die Verdrahtung (Interconnects) macht. Da es sich jedoch um einen Sichtlinienprozess handelt, hat es Schwierigkeiten, das Innere tiefer, schmaler Gräben und anderer komplexer 3D-Strukturen gleichmäßig zu beschichten.

CVD: Vielseitigkeit vs. Komplexität

CVD ist sehr vielseitig und hervorragend geeignet, um gleichmäßige, "konforme" Beschichtungen über komplexen Topographien zu erzeugen. Es wird für viele verschiedene dielektrische (isolierende) und leitfähige Filme verwendet. Der primäre Kompromiss ist die Komplexität der Steuerung der chemischen Reaktionen, um Verunreinigungen im fertigen Film zu vermeiden.

ALD: Präzision vs. Durchsatz

ALD bietet eine unübertroffene Kontrolle über Filmdicke und Gleichmäßigkeit, was es für die Erzeugung ultradünner Gate-Oxide und anderer kritischer Schichten in fortschrittlichen Transistoren unerlässlich macht. Sein größter Nachteil ist, dass es ein extrem langsamer und teurer Prozess ist, der nur für Schichten reserviert ist, bei denen absolute Präzision nicht verhandelbar ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Dünnschichtprozesses ist eine kritische technische Entscheidung, die vollständig vom Ziel für eine bestimmte Schicht innerhalb des Halbleiterbauelements abhängt.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Metallabscheidung für die Verdrahtung liegt: PVD ist die gebräuchlichste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochwertiger, gleichmäßiger Isolierschichten liegt: CVD und seine Varianten wie PECVD bieten die beste Balance aus Leistung und Vielseitigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Aufbau atomar präziser Schichten für modernste Transistoren liegt: ALD ist die einzige Technik, die das erforderliche Maß an Kontrolle bietet.

Letztendlich ermöglicht die Beherrschung des Zusammenspiels dieser Abscheidungstechniken den unaufhaltsamen Fortschritt der modernen Elektronik.

Zusammenfassungstabelle:

| Technik | Primäre Anwendung | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Metallschichten für die Verdrahtung (Interconnects) | Schnell, kostengünstig | Geringe Konformität bei komplexen 3D-Strukturen |

| CVD (Chemische Gasphasenabscheidung) | Gleichmäßige isolierende & leitfähige Filme | Hervorragende Konformität, vielseitig | Komplexes Reaktionsmanagement |

| ALD (Atomlagenabscheidung) | Atomar präzise Schichten (z.B. Gate-Oxide) | Unübertroffene Dickenkontrolle & Gleichmäßigkeit | Langsam, teuer |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Dünnschichtabscheidungsanlage für Ihr Halbleiterlabor? KINTEK ist spezialisiert auf hochpräzise Laborausrüstung und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre spezifischen PVD-, CVD- oder ALD-Anforderungen zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie optimale Schichtgleichmäßigkeit, Reinheit und Leistung für die hochmoderne Halbleiterfertigung erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir die fortschrittlichen Fertigungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie ist der Temperaturbereich für CVD? Es ist keine einzelne Zahl – er wird von Ihren Materialien bestimmt

- Was ist der Prozess der chemischen Lösungsabscheidung? Ein Leitfaden zur Sol-Gel-Methode

- Was bedeutet „gesputterter Mittelwert“? Erzielen Sie eine robuste Datenanalyse mit dem getrimmten Mittelwert

- Was sind die Nachteile von LPCVD? Abwägung der Kompromisse für hochwertige Dünnschichten

- Was sind die gängigen Vorläuferstoffe, die in CVD-Reaktionen verwendet werden? Ein Leitfaden zu Hydriden, Halogeniden und Organometallen

- Wo wird CVD eingesetzt? Von Mikrochips bis hin zu Diamantbeschichtungen – entdecken Sie die vielseitigen Anwendungen

- Was ist CVD in der Fertigung? Ein Leitfaden zur Abscheidung hochreiner Materialien

- Was ist die chemische Gasphasenabscheidung (CVD)? Der Prozess für hochreine Dünnschichten