Eine Methode zur Dünnschichtproduktion ist ein hochkontrollierter Prozess, der verwendet wird, um eine außergewöhnlich dünne Materialschicht auf einer Oberfläche, dem sogenannten Substrat, abzuscheiden. Diese Methoden, zu denen Techniken wie Verdampfung, Sputtern und chemische Gasphasenabscheidung (CVD) gehören, ermöglichen es Ingenieuren, Materialien Schicht für Schicht aufzubauen, oft auf atomarer Ebene, um spezifische Eigenschaften zu erzielen, die das Massenmaterial nicht besitzt.

Das Verständnis der Dünnschichtproduktion geht nicht nur um die Technik; es geht darum, die Eigenschaften eines Materials auf atomarer Ebene präzise zu steuern. Die gewählte Abscheidungsmethode ist das entscheidende Bindeglied zwischen einem Rohmaterial und seiner Hightech-Anwendung und bestimmt direkt die Haltbarkeit, optische Klarheit oder elektrische Leitfähigkeit des Films.

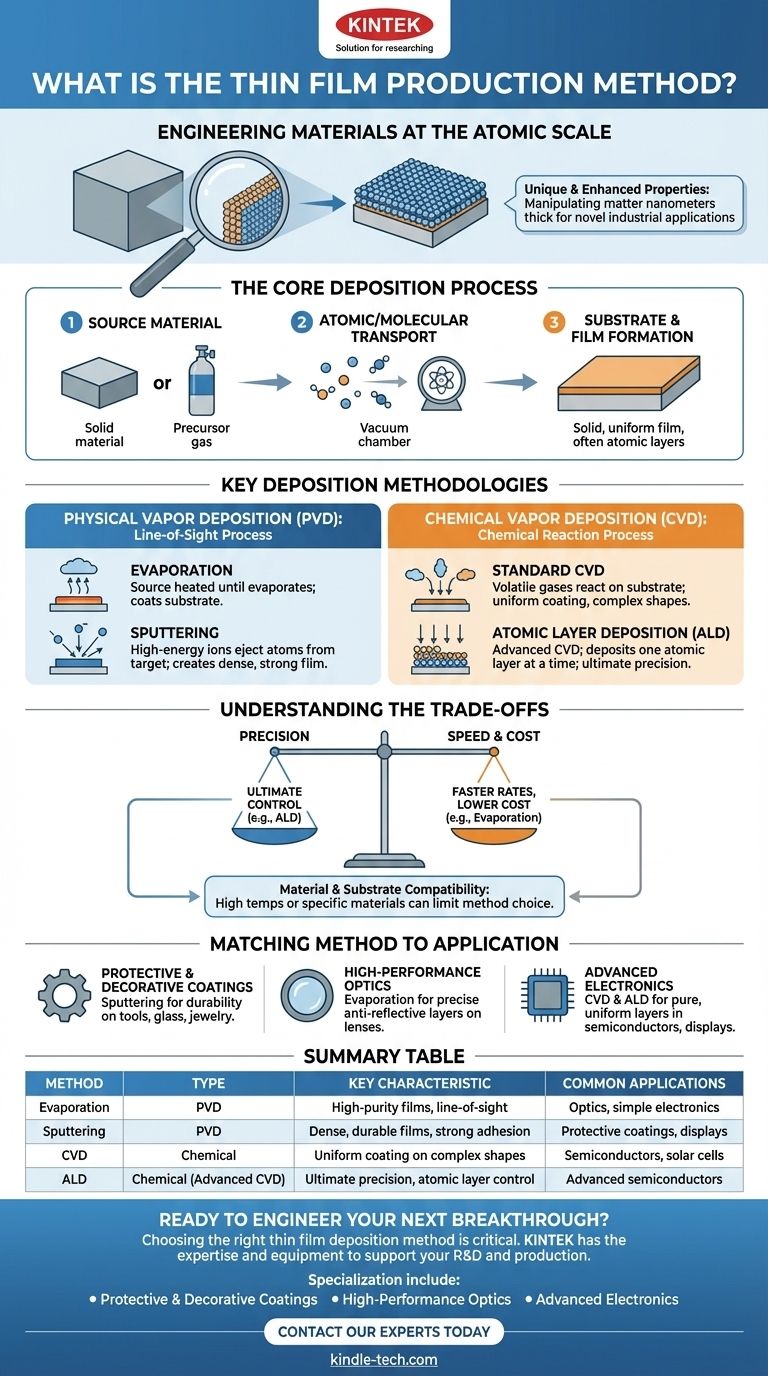

Das Ziel: Vom Massenmaterial zu Atomschichten

Der grundlegende Zweck der Herstellung eines Dünnfilms besteht darin, ein Material mit einzigartigen und verbesserten Eigenschaften zu entwickeln. Dies wird durch die Manipulation von Materie im mikroskopischen Maßstab erreicht.

Warum Dünnschichten wichtig sind

Wenn ein Material von seiner Massenform auf eine nur wenige Nanometer dicke Schicht reduziert wird, ändern sich seine physikalischen Eigenschaften dramatisch. Dies liegt an einem erhöhten Verhältnis von Oberfläche zu Volumen und Quanteneffekten, wodurch neuartige Fähigkeiten für eine breite Palette industrieller Anwendungen erschlossen werden.

Der Kernprozess: Die Abscheidung (Deposition)

Fast alle Methoden der Dünnschichtproduktion folgen einem gemeinsamen Prinzip. Zuerst wird das Ausgangsmaterial in seine atomaren oder molekularen Bestandteile umgewandelt. Dann werden diese Partikel in einer hochkontrollierten Umgebung, typischerweise einer Vakuumkammer, transportiert und auf einem Substrat abgeschieden, um einen festen, gleichmäßigen Film zu bilden.

Wichtige Abscheidungsmethodologien

Die spezifische gewählte Methode hängt vollständig vom verwendeten Material, dem Substrat, auf das es aufgetragen wird, und den gewünschten Eigenschaften des Endfilms ab. Die Hauptkategorien sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD beinhaltet die physikalische Umwandlung des festen Ausgangsmaterials in einen Dampf, der sich dann auf dem Substrat niederschlägt. Dies ist ein „Sichtlinienprozess“, bei dem Atome direkt von der Quelle zum Ziel wandern.

Die beiden gängigsten PVD-Methoden sind:

- Verdampfung (Evaporation): Das Ausgangsmaterial wird im Vakuum erhitzt, bis es verdampft und einen Dampf erzeugt, der das Substrat beschichtet.

- Sputtern: Das Ausgangsmaterial (oder „Target“) wird mit energiereichen Ionen beschossen, die Atome von seiner Oberfläche wegschlagen. Diese ausgestoßenen Atome lagern sich dann auf dem Substrat ab und bilden einen dichten und fest haftenden Film.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Substrat einer oder mehreren flüchtigen Vorläufergasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um den gewünschten Dünnfilm zu erzeugen. Diese Methode ist nicht sichtlinienabhängig und kann komplexe Formen gleichmäßig beschichten. Atomic Layer Deposition (ALD) ist eine fortschrittliche Form der CVD, die Material eine Atomschicht nach der anderen abscheidet und ultimative Präzision bietet.

Die Abwägungen verstehen

Keine einzelne Abscheidungsmethode ist für jede Anwendung perfekt. Die Wahl der richtigen Methode erfordert eine Abwägung zwischen Leistung, Kosten und Materialverträglichkeit.

Die Methode bestimmt das Ergebnis

Die verwendete Technik ist nicht willkürlich; sie bestimmt die endgültige Qualität des Films. Zum Beispiel sind gesputterte Filme oft dichter und haltbarer als verdampfte Filme und eignen sich daher ideal für Schutzbeschichtungen auf Werkzeugen.

Präzision vs. Geschwindigkeit und Kosten

Hochpräzise Methoden wie die Atomlagenabscheidung (ALD) bieten eine beispiellose Kontrolle über die Filmdicke, was für komplexe Halbleiterbauelemente von entscheidender Bedeutung ist. Diese Präzision geht jedoch auf Kosten langsamerer Abscheidungsraten und höherer Gerätekosten im Vergleich zu schnelleren Methoden wie der Verdampfung.

Material- und Substratbeschränkungen

Die hohen Temperaturen, die für einige CVD-Prozesse erforderlich sind, können empfindliche Substrate wie Kunststoffe beschädigen. Ebenso ist es schwierig, bestimmte Materialien effektiv zu verdampfen oder zu sputter, was Ingenieure zwingt, eine Methode basierend auf chemischer und physikalischer Kompatibilität zu wählen.

Die Methode auf die Anwendung abstimmen

Die ideale Produktionsmethode wird vollständig durch die gewünschte Funktion des Dünnfilms bestimmt. Ihre Wahl hängt davon ab, ob Sie Haltbarkeit, optische Reinheit oder elektrische Leistung benötigen.

- Wenn Ihr Hauptaugenmerk auf Schutz- oder Dekorationsbeschichtungen liegt: Methoden wie Sputtern werden oft wegen ihrer Haltbarkeit und starken Haftung auf Werkzeugen, architektonischem Glas oder Schmuck gewählt.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsoptik liegt: Prozesse, die eine präzise Dickenkontrolle erfordern, wie Verdampfung oder Ionenstrahlsputtern, sind unerlässlich für die Herstellung von Antireflexionsschichten auf Linsen oder hochreflektierenden Spiegeln.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: Methoden wie CVD und ALD sind entscheidend für die Herstellung der reinen, gleichmäßigen und komplexen Schichten, die für Halbleiter, Solarzellen und Touchscreen-Displays erforderlich sind.

Durch die Beherrschung der Prinzipien der Abscheidung können wir Materialien von Grund auf neu entwickeln und damit die Grundlage für die nächste Generation von Technologien schaffen.

Zusammenfassungstabelle:

| Methode | Typ | Hauptmerkmal | Häufige Anwendungen |

|---|---|---|---|

| Verdampfung | PVD | Hochreine Filme, Sichtlinie | Optik, einfache Elektronik |

| Sputtern | PVD | Dichte, haltbare Filme, starke Haftung | Schutzbeschichtungen, Displays |

| CVD | Chemisch | Gleichmäßige Beschichtung komplexer Formen | Halbleiter, Solarzellen |

| ALD | Chemisch (Fortgeschrittenes CVD) | Ultimative Präzision, Atomschichtkontrolle | Fortschrittliche Halbleiter |

Bereit für den Durchbruch der nächsten Generation?

Die Wahl der richtigen Dünnschichtabscheidungsmethode ist entscheidend für die Leistung, Haltbarkeit und Kosten Ihres Produkts. Ob Sie langlebige Schutzbeschichtungen, hochpräzise optische Schichten oder komplexe elektronische Filme benötigen, KINTEK verfügt über die Expertise und Ausrüstung, um Ihre F&E und Produktion zu unterstützen.

Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für:

- Schutz- & Dekorationsbeschichtungen: Erzielen Sie überlegene Härte und Haftung.

- Hochleistungsoptik: Erstellen Sie präzise Antireflex- oder Reflexionsschichten.

- Fortschrittliche Elektronik: Entwickeln Sie die reinen, gleichmäßigen Filme, die für Halbleiter und Displays erforderlich sind.

Lassen Sie uns Ihre spezifischen Material- und Substratanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die optimale Dünnschichtlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Temperatur wird bei CVD aufrechterhalten? Der Hochtemperaturprozess für überlegene Beschichtungen

- Wie wird Metall mittels Sputterdeposition auf einer Oberfläche abgeschieden? Ein Leitfaden für hochwertige Dünnschichtbeschichtungen

- Was sind die physikalischen Methoden zur Synthese und Dünnschichtabscheidung? Wählen Sie die richtige PVD-Technik

- Was sind die Nachteile des Ionenstrahl-Sputterns? Ein Leitfaden zu seinen betrieblichen Einschränkungen

- Was ist der Vorläufer bei CVD-Graphen? Der Schlüssel zu hochwertigen Filmen großer Fläche

- Warum wird die chemische Gasphasenabscheidung (CVD) der physikalischen Gasphasenabscheidung (PVD) vorgezogen? Überlegene Konformität für komplexe Teile

- Was sind die Vorteile einer Diamantbeschichtung? Erzielen Sie unübertroffene Verschleißfestigkeit und Leistung

- Wofür wird die Dünnschichtabscheidung verwendet? Aufbau mikroskopischer Schichten für moderne Technologien