Die Sputterbeschichtung ist eine grundlegende Technologie, die zur Aufbringung ultradünner, hochleistungsfähiger Materialschichten auf einer Oberfläche verwendet wird. Sie ist ein entscheidender Prozess in der modernen Fertigung und ermöglicht die Herstellung von Komponenten für Branchen, die von Mikroelektronik und Solarmodulen bis hin zu Architekturglas und Luft- und Raumfahrt reichen.

Der Hauptzweck der Sputterbeschichtung besteht nicht nur darin, eine Schicht aufzutragen, sondern dies mit außergewöhnlicher Gleichmäßigkeit und Haltbarkeit zu tun. Dies wird durch einen physikalischen Prozess – den Ionenbeschuss in einem Vakuum – erreicht, um einen dichten, konsistenten Film zu erzeugen, der mit anderen Methoden nur schwer zu reproduzieren ist.

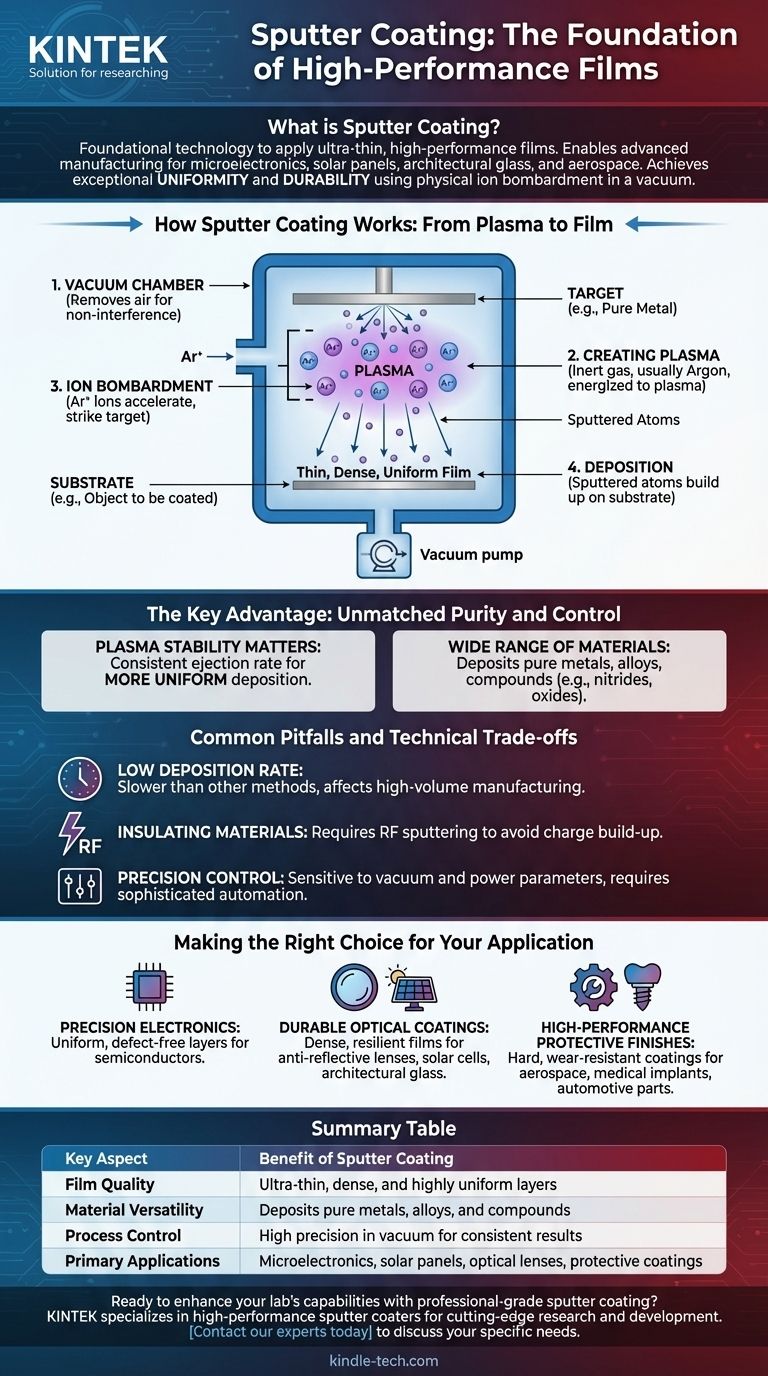

Wie die Sputterbeschichtung funktioniert: Vom Plasma zur Schicht

Die Sputterbeschichtung ist ein Verfahren der physikalischen Gasphasenabscheidung (PVD). Der Prozess verdrängt physikalisch Atome aus einem Quellmaterial und scheidet sie auf dem gewünschten Objekt ab, alles innerhalb einer hochkontrollierten Umgebung.

Die Rolle der Vakuumkammer

Der gesamte Prozess findet in einer Vakuumkammer statt. Dies ist entscheidend, da es Luft und andere Partikel entfernt und sicherstellt, dass die ausgestoßenen Materialatome ohne Störung oder Kontamination zur Zieloberfläche gelangen können.

Erzeugung des Plasmas

Eine geringe Menge eines Inertgases, typischerweise Argon, wird in die Kammer eingeleitet. Es wird ein elektrisches Feld angelegt, das das Gas anregt und es in ein Plasma umwandelt, einen ionisierten Materiezustand, der oft als Glimmentladung sichtbar ist.

Ionenbeschuss des Targets

Dieses Plasma enthält positiv geladene Argonionen. Diese Ionen werden durch das elektrische Feld beschleunigt und mit großer Kraft auf das Quellmaterial, das als Target (Zielscheibe) bezeichnet wird, gerichtet.

Wenn diese energiereichen Ionen auf das Target treffen, schlagen sie physikalisch mikroskopisch kleine Partikel und Atome von der Oberfläche des Targets heraus oder „sputtern“ sie ab.

Abscheidung auf dem Substrat

Diese gesputterten Atome wandern durch das Vakuum und lagern sich auf dem zu beschichtenden Objekt ab, das als Substrat bezeichnet wird. Sie bauen sich allmählich auf dem Substrat auf und bilden einen sehr dünnen, dichten und hochgleichmäßigen Film.

Der Hauptvorteil: Unübertroffene Reinheit und Kontrolle

Der Grund für die weite Verbreitung der Sputterbeschichtung liegt in ihrer Fähigkeit, Filme von überlegener Qualität zu erzeugen. Dies ergibt sich direkt aus der Physik des Prozesses.

Warum die Plasmainstabilität wichtig ist

Die stabile und kontrollierte Natur des Plasmas stellt sicher, dass Atome mit konstanter Rate und Energie aus dem Target ausgestoßen werden. Dies führt direkt zu einer gleichmäßigeren und ebenmäßigeren Abscheidung auf der gesamten Substratoberfläche.

Eine breite Palette von Materialien

Der Sputterprozess ist bemerkenswert vielseitig. Er kann zur Abscheidung von Filmen aus reinen Metallen, Legierungen und Verbindungen wie Titan, Chrom, Zirkoniumnitriden und verschiedenen Oxiden verwendet werden.

Häufige Fallstricke und technische Kompromisse

Obwohl die Sputterbeschichtung leistungsstark ist, ist sie nicht ohne Herausforderungen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Die Herausforderung der Abscheidegeschwindigkeit

Herkömmliche DC-Sputterverfahren können eine relativ niedrige Abscheiderate aufweisen. Das bedeutet, dass der Prozess im Vergleich zu anderen Beschichtungstechniken langsamer sein kann, was bei der Massenfertigung ein Faktor ist.

Schwierigkeiten mit isolierenden Materialien

Das einfache DC-Dioden-Sputtern funktioniert gut für leitfähige Materialien. Es kann jedoch isolierende Materialien nicht effektiv sputter, da sich auf der Targetoberfläche eine Ladung aufbaut, die die Ionen abstößt. Für Isolatoren sind komplexere Techniken wie RF-Sputtern erforderlich.

Die Notwendigkeit präziser Kontrolle

Der Prozess reagiert sehr empfindlich auf Parameter wie Vakuumdruck und Leistungspegel. Die Erzielung konsistenter Ergebnisse erfordert oft eine hochentwickelte Automatisierung, da die manuelle Steuerung weniger zuverlässig sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl eines Beschichtungsverfahrens hängt vollständig von Ihrem Endziel ab. Das Sputtern glänzt dort, wo Filmqualität und Leistung nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf Präzisionselektronik liegt: Die Sputterbeschichtung liefert die gleichmäßigen, fehlerfreien leitfähigen und isolierenden Schichten, die für die Herstellung moderner Halbleiter unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf langlebigen optischen Beschichtungen liegt: Der Prozess erzeugt die dichten, widerstandsfähigen Filme, die für entspiegelnde Linsen, Solarzellen und emissionsarme Architekturgläser benötigt werden.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen Schutzbeschichtungen liegt: Das Sputtern trägt harte, verschleißfeste Beschichtungen mit außergewöhnlicher Konsistenz auf Komponenten für die Luft- und Raumfahrt, medizinische Implantate und Autoteile auf.

Letztendlich ist die Sputterbeschichtung die definitive Wahl, wenn die Leistung und Zuverlässigkeit einer Oberflächenschicht genauso wichtig sind wie das Produkt selbst.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Vorteil der Sputterbeschichtung |

|---|---|

| Filmqualität | Ultradünne, dichte und hochgleichmäßige Schichten |

| Materialvielfalt | Abscheidung von reinen Metallen, Legierungen und Verbindungen (z. B. Nitride, Oxide) |

| Prozesskontrolle | Hohe Präzision in einer Vakuumumgebung für konsistente Ergebnisse |

| Hauptanwendungen | Mikroelektronik, Solarmodule, optische Linsen, Schutzbeschichtungen |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit professioneller Sputterbeschichtung zu erweitern?

KINTEK ist spezialisiert auf Hochleistungslaborgeräte, einschließlich Sputtercoatern, um Sie bei der Erzielung der präzisen, haltbaren Dünnschichten zu unterstützen, die für Spitzenforschung und -entwicklung in der Mikroelektronik, Optik und Materialwissenschaft erforderlich sind. Unsere Lösungen sind auf Zuverlässigkeit und hervorragende Ergebnisse ausgelegt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterbeschichtungssysteme Ihre spezifischen Anwendungsanforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen