Im Kern ist Vakuumhärten ein hochpräziser Wärmebehandlungsprozess, der verwendet wird, um die Festigkeit und Härte von Stahl- und Legierungskomponenten zu erhöhen, ohne deren Oberfläche zu beschädigen. Dies wird erreicht, indem das Metall in einer kontrollierten, sauerstofffreien Umgebung erhitzt wird, was die Oxidation und Zunderbildung verhindert, die bei traditionellen Härtemethoden auftreten. Das Ergebnis ist ein überlegenes Endprodukt, das sowohl stark als auch sauber ist.

Der Hauptzweck des Vakuumhärtens besteht nicht nur darin, Metall härter zu machen, sondern dies auch so zu tun, dass ein sauberes, glänzendes und maßhaltiges Teil direkt aus dem Ofen kommt. Dies eliminiert die Notwendigkeit kostspieliger sekundärer Reinigungs- oder Schleifvorgänge und macht es zur überlegenen Wahl für hochwertige und Präzisionskomponenten.

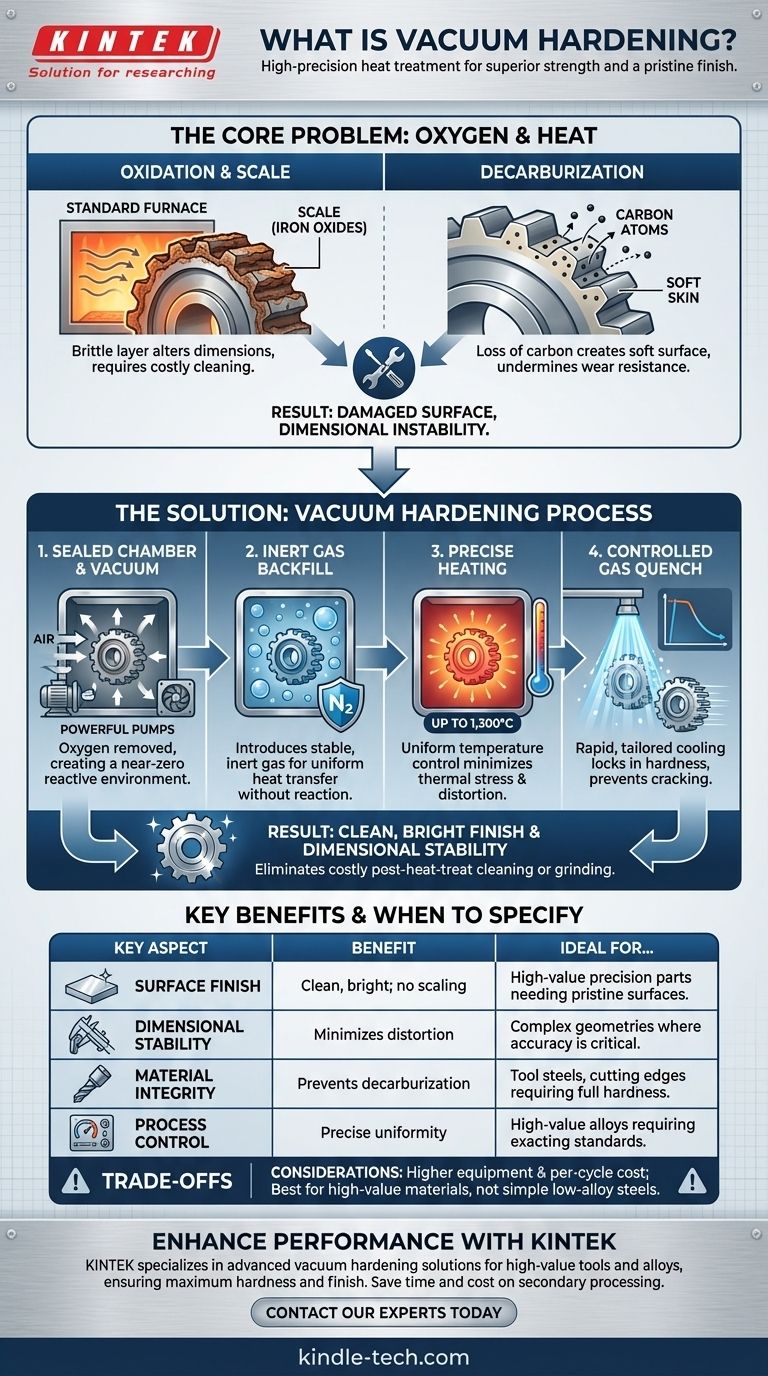

Das Kernproblem: Warum Sauerstoff der Feind beim Härten ist

Um den Wert des Vakuumhärtens zu verstehen, müssen Sie zunächst die Probleme verstehen, die es löst. Wenn Stahl in Gegenwart von Luft auf hohe Temperaturen erhitzt wird, treten zwei zerstörerische chemische Reaktionen auf.

Das Problem von Oxidation und Zunder

Bei Härtetemperaturen reagiert Sauerstoff in der Luft aggressiv mit dem Eisen auf der Oberfläche eines Bauteils. Diese Reaktion bildet eine Schicht aus spröden Eisenoxiden, bekannt als Zunder oder Walzzunder.

Dieser Zunder verändert die Abmessungen des Teils, erzeugt eine raue Oberfläche und muss durch kostspielige und arbeitsintensive Prozesse wie Sandstrahlen, chemisches Beizen oder Schleifen entfernt werden.

Das Risiko der Entkohlung

Gleichzeitig kann Sauerstoff Kohlenstoffatome aus der Oberflächenschicht des Stahls ziehen. Dieser Kohlenstoffverlust, bekannt als Entkohlung, erzeugt eine weiche "Haut" auf dem Bauteil.

Für Werkzeuge, die auf eine harte Oberfläche für Verschleißfestigkeit und Schneidkanten angewiesen sind, ist die Entkohlung katastrophal, da sie den Zweck des Härteprozesses selbst direkt untergräbt.

Wie Vakuumhärten das Problem löst

Vakuumhärten eliminiert systematisch Sauerstoff aus dem Prozess und verhindert so die negativen Auswirkungen von Oxidation und Entkohlung.

Schaffung einer sauerstofffreien Umgebung

Der Prozess beginnt damit, dass Komponenten in eine versiegelte Ofenkammer gelegt und mit leistungsstarken Pumpen die Atmosphäre entfernt wird. Durch die Erzeugung eines Vakuums wird die Dichte von Sauerstoff und anderen reaktiven Partikeln auf nahezu Null reduziert.

Oft wird die Kammer dann mit einem hochreinen, inerten Gas wie Stickstoff gefüllt. Diese kontrollierte Atmosphäre bietet ein stabiles Medium für eine gleichmäßige Wärmeübertragung ohne jegliches Risiko einer chemischen Reaktion.

Erzielen einer "glänzenden" Oberfläche

Da keine Oxidation auftritt, kommen die Teile mit der gleichen sauberen, glänzenden metallischen Oberfläche aus dem Ofen, die sie zuvor hatten. Dies ist ein entscheidender Vorteil, da es oft die Notwendigkeit jeglicher Nachbearbeitung nach der Wärmebehandlung eliminiert, was Zeit und Geld spart.

Präzise Temperaturkontrolle

Vakuumöfen bieten eine außergewöhnlich gleichmäßige Temperaturkontrolle, oft bis zu 1.300 °C. Die Kombination aus Strahlungsheizung im Vakuum und Konvektionsheizung im Inertgas stellt sicher, dass das gesamte Teil, einschließlich komplexer Geometrien, die Zieltemperatur gleichmäßig erreicht. Dies reduziert thermische Spannungen und minimiert Verzug.

Kontrollierte Abkühlung (Abschrecken)

Nach dem Erhitzen werden die Komponenten schnell abgekühlt (abgeschreckt), um die harte Struktur zu fixieren. In einem Vakuumofen wird dies erreicht, indem die Kammer mit einem Hochdruckstrom von Inertgas, typischerweise Stickstoff, geflutet wird.

Der Druck und die Durchflussrate dieses Gasabschreckens können präzise gesteuert werden, wodurch die Abkühlgeschwindigkeit an die spezifische Stahllegierung und Teilegeometrie angepasst werden kann, was das Risiko von Verzug oder Rissen weiter minimiert.

Die Kompromisse verstehen

Obwohl hochwirksam, ist Vakuumhärten nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Ausrüstungs- und Prozesskosten

Vakuumöfen sind komplexe Systeme, die im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition darstellen. Der Prozess selbst kann pro Zyklus aufgrund des Energieverbrauchs und längerer Zykluszeiten teurer sein.

Nicht ideal für alle Stähle

Die Vorteile des Vakuumhärtens zeigen sich am deutlichsten bei hochwertigeren Materialien. Für einfache, niedriglegierte Kohlenstoffstähle, bei denen die Oberflächengüte kein primäres Anliegen ist, kann ein kostengünstigeres konventionelles Härteverfahren ausreichen. Die zusätzlichen Kosten sind gerechtfertigt, wenn mit Werkzeugstählen, Schnellarbeitsstählen und Edelstählen gearbeitet wird.

Wann Vakuumhärten zu spezifizieren ist

Die Entscheidung, ob Vakuumhärten eingesetzt werden soll, hängt ausschließlich von den Anforderungen an das fertige Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächengüte und Maßhaltigkeit liegt: Spezifizieren Sie Vakuumhärten, um das Schleifen nach der Wärmebehandlung zu eliminieren und sicherzustellen, dass die Teile sauber und maßhaltig geliefert werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Leistung von Werkzeugstählen liegt: Verwenden Sie Vakuumhärten, um Entkohlung zu verhindern und die volle Härte und Verschleißfestigkeit zu erhalten, die für Schneidwerkzeuge, Gesenke und Formen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug bei komplexen Teilen liegt: Nutzen Sie die präzise Temperaturgleichmäßigkeit und das kontrollierte Gasabschrecken eines Vakuumprozesses, um innere Spannungen zu reduzieren und Rissbildung zu verhindern.

Letztendlich ist Vakuumhärten die Wahl, wenn die metallurgische Integrität und Oberflächenqualität des Endteils nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil des Vakuumhärtens |

|---|---|

| Oberflächengüte | Saubere, glänzende Oberfläche; eliminiert die Notwendigkeit einer Nachbearbeitung/Schleifens. |

| Maßhaltigkeit | Minimiert Verzug und Zunderbildung, bewahrt die Teilegenauigkeit. |

| Materialintegrität | Verhindert Entkohlung, gewährleistet volle Härte und Verschleißfestigkeit. |

| Prozesskontrolle | Präzise Temperaturgleichmäßigkeit und kontrolliertes Gasabschrecken. |

Bereit, die Leistung und Qualität Ihrer Präzisionskomponenten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Vakuumhärtelösungen, um die strengen Anforderungen hochwertiger Werkzeugstähle und Legierungen zu erfüllen. Unsere Expertise stellt sicher, dass Ihre Teile maximale Härte und eine makellose Oberfläche erreichen, wodurch Sie Zeit und Kosten bei der Sekundärverarbeitung sparen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Vakuumhärtetechnologie Ihrer spezifischen Anwendung zugutekommen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Wie vergleichen sich Argon- und Stickstoffkühlung in Vakuumöfen? Ein Leitfaden für schnelleres, günstigeres Abschrecken

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien