Im Kern ist die Vakuumverdampfung eine physikalische Gasphasenabscheidung (PVD)-Technik, die verwendet wird, um extrem dünne Materialschichten zu erzeugen, oft nur wenige Atome dick. Der Prozess beinhaltet das Erhitzen eines Ausgangsmaterials in einer Hochvakuumkammer, bis es verdampft. Diese verdampften Atome bewegen sich dann durch das Vakuum und kondensieren auf einer kühleren Zieloberfläche, bekannt als Substrat, wodurch ein gleichmäßiger Dünnfilm entsteht.

Das wesentliche Prinzip der Vakuumverdampfung besteht darin, ein Vakuum zu nutzen, um sowohl den Siedepunkt eines Materials zu senken als auch einen Weg für seinen Dampf freizumachen, direkt zu einem Ziel zu gelangen. Dies ermöglicht die kontrollierte, direkte Abscheidung einer reinen Materialschicht.

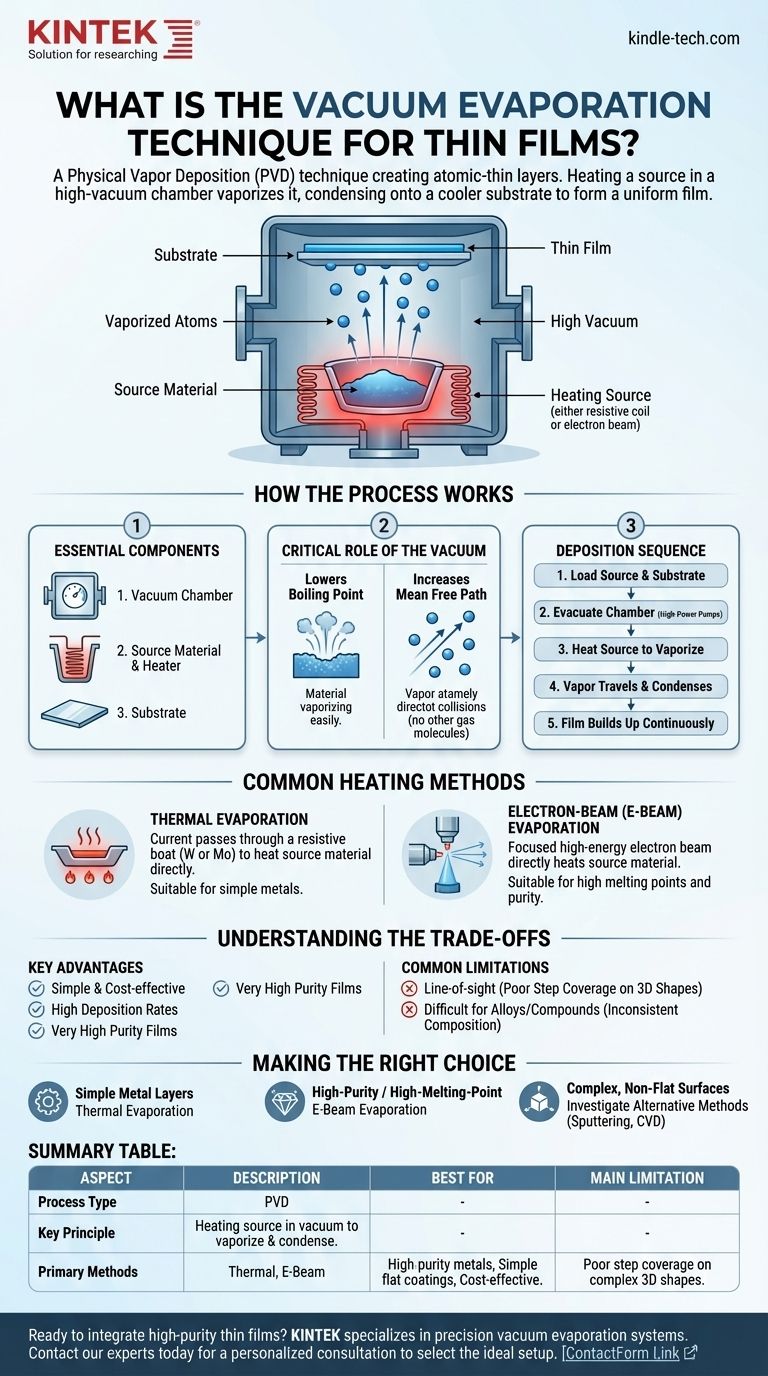

Wie der Prozess funktioniert

Um die Vakuumverdampfung zu verstehen, ist es am besten, sie in ihre Kernkomponenten und die Abfolge der Ereignisse zu zerlegen. Die Eleganz der Technik liegt in ihrer physikalischen Einfachheit.

Die wesentlichen Komponenten

Jedes Vakuumverdampfungssystem besteht aus drei Schlüsselkomponenten, die zusammenarbeiten:

- Eine Vakuumkammer, die den gesamten Prozess beherbergt.

- Ein Ausgangsmaterial (Evaporant) und eine Methode zu dessen Erhitzung.

- Ein Substrat, das beschichtet werden soll.

Die entscheidende Rolle des Vakuums

Die Erzeugung eines Hochvakuums ist der wichtigste Schritt. Das Entfernen von Luft und anderen Gasmolekülen aus der Kammer erfüllt zwei wesentliche Ziele.

Erstens senkt es den Siedepunkt des Ausgangsmaterials drastisch. So wie Wasser in großen Höhen bei niedrigerer Temperatur siedet, verdampfen alle Materialien in einem Vakuum leichter.

Zweitens, und noch wichtiger, erhöht es die mittlere freie Weglänge der verdampften Atome. Das bedeutet, dass die verdampften Atome direkt von der Quelle zum Substrat in einer geraden Linie wandern können, ohne mit anderen Gasmolekülen zu kollidieren, die sie sonst streuen und Verunreinigungen in den Film einbringen würden.

Die Abscheidungssequenz

Der Prozess folgt einer einfachen Abfolge:

- Das Ausgangsmaterial und das Substrat werden in die Vakuumkammer gelegt.

- Hochleistungspumpen evakuieren die Kammer, um ein Vakuum zu erzeugen.

- Das Ausgangsmaterial wird erhitzt, bis es zu verdampfen (oder zu sublimieren) beginnt.

- Der Dampf bewegt sich in einer geraden Linie und kondensiert auf dem kühleren Substrat.

- Im Laufe der Zeit bilden diese kondensierten Atome einen kontinuierlichen Dünnfilm.

Gängige Heizmethoden

Der Hauptunterschied zwischen verschiedenen Arten der Vakuumverdampfung liegt in der Art und Weise, wie das Ausgangsmaterial erhitzt wird.

Thermische Verdampfung

Dies ist die gebräuchlichste und einfachste Methode. Das Ausgangsmaterial wird in einem kleinen, elektrisch widerstandsfähigen "Boot" oder Tiegel platziert, typischerweise aus Wolfram oder Molybdän.

Ein hoher elektrischer Strom wird durch das Boot geleitet, wodurch es sich aufgrund des Widerstands schnell erwärmt. Diese Wärme wird auf das Ausgangsmaterial übertragen, wodurch es verdampft.

Elektronenstrahl-(E-Beam)-Verdampfung

Für Materialien mit sehr hohen Schmelzpunkten (wie Platin oder Keramiken) ist die thermische Verdampfung unzureichend. Die E-Beam-Verdampfung verwendet einen fokussierten, hochenergetischen Elektronenstrahl, um das Ausgangsmaterial direkt zu erhitzen.

Diese Methode setzt Energie mit unglaublicher Präzision und Intensität frei, was die Verdampfung einer breiteren Palette von Materialien ermöglicht. Sie gilt auch als "sauberer" Prozess, da der umgebende Tiegel nicht im gleichen Maße erhitzt wird, wodurch das Kontaminationsrisiko reduziert wird.

Die Kompromisse verstehen

Wie jeder technische Prozess hat die Vakuumverdampfung klare Vorteile und spezifische Einschränkungen, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht.

Wesentliche Vorteile

Die Vakuumverdampfung ist weit verbreitet, weil sie relativ einfach und kostengünstig ist, insbesondere für Standard-Thermosysteme.

Der Prozess kann hohe Abscheidungsraten erzielen, was ihn für die Produktion effizient macht. Er erzeugt auch Filme von sehr hoher Reinheit, da der Prozess in einem Vakuum mit minimalen Verunreinigungen stattfindet.

Häufige Einschränkungen

Der größte Nachteil ist ihre direkte Natur. Da der Dampf sich in einer geraden Linie bewegt, kann er komplexe, dreidimensionale Formen oder die Seiten von Merkmalen auf einem Substrat nicht leicht beschichten. Dies führt zu einer schlechten Stufenbedeckung.

Darüber hinaus kann es schwierig sein, Legierungen oder Verbundmaterialien konsistent abzuscheiden. Wenn das Ausgangsmaterial aus Elementen mit unterschiedlichen Siedepunkten besteht, verdampft das flüchtigere Element zuerst, wodurch sich die Zusammensetzung des resultierenden Films im Laufe der Zeit ändert.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnik hängt vollständig von den Anforderungen des Endfilms und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einfacher Metallschichten für Optik oder Elektronik liegt: Die thermische Verdampfung ist eine ausgezeichnete, kostengünstige und zuverlässige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme oder hochschmelzender Materialien liegt: Die E-Beam-Verdampfung bietet die notwendige Energie und Kontrolle.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht-flacher Oberflächen liegt: Sie sollten alternative Methoden wie Sputtern oder chemische Gasphasenabscheidung (CVD) in Betracht ziehen.

Die Vakuumverdampfung bleibt eine grundlegende und leistungsstarke Technik zur Erzeugung hochreiner Dünnfilme, die einen Großteil der modernen Technologie ermöglichen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Schlüsselprinzip | Erhitzen eines Ausgangsmaterials in einem Vakuum, um es zu verdampfen und einen Dünnfilm auf einem Substrat zu bilden. |

| Primäre Methoden | Thermische Verdampfung, Elektronenstrahl-(E-Beam)-Verdampfung |

| Am besten geeignet für | Hochreine Metallschichten, einfache Beschichtungen auf flachen Oberflächen, kostengünstige Produktion. |

| Hauptbeschränkung | Schlechte Stufenbedeckung auf komplexen, 3D-Formen aufgrund der direkten Abscheidung. |

Bereit, hochreine Dünnfilme in Ihre F&E- oder Produktionslinie zu integrieren? Die richtige Laborausrüstung ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Präzisions-Vakuumverdampfungssysteme und Verbrauchsmaterialien und erfüllt die genauen Anforderungen von Laboren in den Bereichen Materialwissenschaft, Optik und Halbleiterforschung. Unsere Experten helfen Ihnen bei der Auswahl der idealen thermischen oder E-Beam-Verdampfungsanlage, um Ihre Abscheidungsziele effizient und zuverlässig zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und eine persönliche Beratung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Was ist der Nutzen der Elektronenstrahlverdampfung? Herstellung hochreiner Dünnschichten für anspruchsvolle Anwendungen

- Was ist die thermische Verdampfungstechnik für die Dünnschichtabscheidung? Ein Leitfaden für einfache, hochreine Beschichtungen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist der Prozess der thermischen Verdampfung? Ein Leitfaden zur einfachen, kostengünstigen Dünnschichtabscheidung

- Was ist Elektronenstrahlbeschichtung? Ein Leitfaden zu Hochleistungs-PVD-Dünnschichten

- Was sind die Vorteile der Elektronenstrahlverdampfung? Erzielen Sie schnelle, kostengünstige Dünnschichtbeschichtungen

- Was ist die Elektronenstrahlverdampfungssynthese von Nano-Filmen? Ein Leitfaden für hochreine Dünnschichten

- Bei welcher Temperatur findet Verdunstung statt? Entdecken Sie die Geheimnisse zur Steuerung der Verdunstungsrate