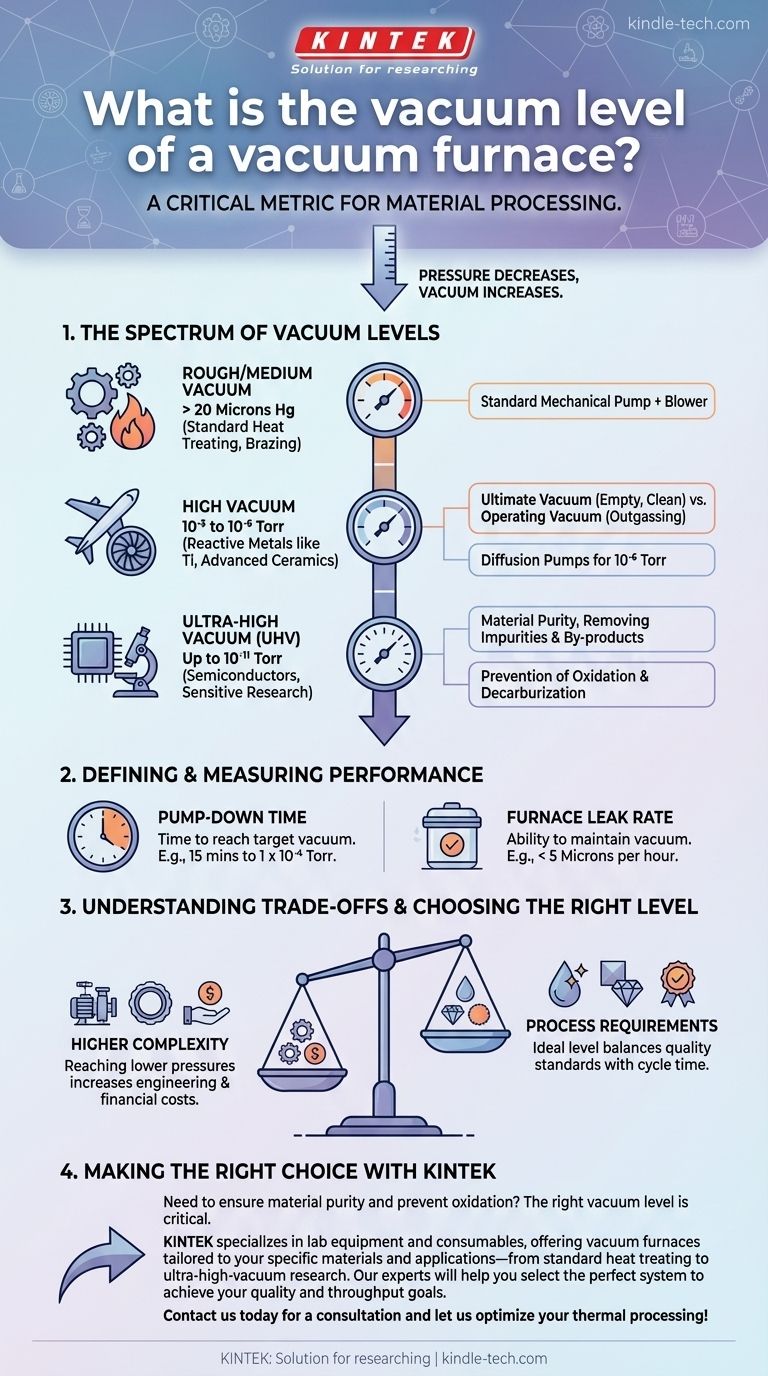

Einfach ausgedrückt, kann ein Vakuumofen je nach Design und Zweck eine breite Palette von Vakuumniveaus erreichen. Während einige spezialisierte Öfen ein Ultrahochvakuum von bis zu 1x10⁻¹¹ Torr erreichen können, arbeitet ein typischerer Hochvakuumofen mit einer Diffusionspumpe bei etwa 10⁻⁵ Torr, mit einer ultimativen Vakuumfähigkeit von 10⁻⁶ Torr.

Das spezifische Vakuumniveau eines Ofens ist kein einziger Standard, sondern eine kritische Leistungsmetrik, die auf den Prozess zugeschnitten ist. Die Kernentscheidung besteht darin, die Vakuumfähigkeit – von einem Grobvakuum für grundlegendes Erhitzen bis zu einem Ultrahochvakuum für empfindliche Materialien – an die genauen Anforderungen des zu verarbeitenden Materials anzupassen.

Vakuumniveaus in Öfen entschlüsseln

Um die Zahlen zu verstehen, muss man betrachten, wie die Vakuumleistung definiert und gemessen wird. Es ist mehr als nur ein statischer Wert; es ist eine dynamische Fähigkeit des Systems.

### Endvakuum vs. Betriebsvakuum

Das Endvakuum ist der niedrigste Druck, den das Pumpsystem eines Ofens in einer leeren, sauberen und trockenen Kammer erreichen kann. Für einen Ofen mit einer Diffusionspumpe könnte dies 10⁻⁶ Torr sein.

Das Betriebsvakuum hingegen ist der tatsächliche Druck, der während eines Heizprozesses aufrechterhalten wird. Dieser Wert ist typischerweise etwas höher, etwa 10⁻⁵ Torr, da die erhitzten Materialien eingeschlossene Gase freisetzen (ein Prozess, der als Ausgasen bezeichnet wird).

### Die Rolle von Pumpsystemen

Der Typ der Vakuumpumpe ist der primäre Bestimmungsfaktor für das Vakuumniveau.

Ein Standardsystem mit einer Kombination aus mechanischer Pumpe und Gebläse könnte ein Endvakuum von 20 Mikron Hg oder besser erreichen. Dies wird als mittleres oder Grobvakuum betrachtet.

Für Hochvakuumanwendungen wird dem System eine Diffusionspumpe hinzugefügt, die es dem Ofen ermöglicht, die viel niedrigeren Drücke im Bereich von 10⁻⁶ Torr zu erreichen.

### Der Einfluss auf die Materialreinheit

Der grundlegende Zweck des Vakuums ist die Schaffung einer kontrollierten, inerten Atmosphäre.

Durch das Entfernen von Luft und anderen Gasen verhindert der Ofen Oxidation und Entkohlung der Werkstückoberfläche. Dies ist entscheidend für die Erhaltung der Festigkeit und Integrität des Materials.

Ein Hochvakuum ist auch unerlässlich für die Entfernung von Verunreinigungen und niedertemperaturigen Nebenprodukten, was zu einem saubereren, qualitativ hochwertigeren Endprodukt mit weniger Defekten führt.

### Leistungsmessung: Abpumpzeit und Leckrate

Zwei weitere Metriken sind entscheidend für die Bewertung der Leistung eines Vakuumofens.

Die Abpumpzeit ist die Zeit, die der Ofen benötigt, um sein Zielvakuumniveau zu erreichen. Eine typische Spezifikation könnte 15 Minuten, um 1 x 10⁻⁴ Torr zu erreichen, sein.

Die Ofenleckrate misst, wie gut das System sein Vakuum über die Zeit aufrechterhält. Ein guter Ofen hat eine sehr niedrige Leckrate, wie z.B. weniger als 5 Mikron pro Stunde, um sicherzustellen, dass die Prozessumgebung stabil bleibt.

Die Kompromisse verstehen

Ein höheres Vakuum zu erreichen, ist nicht immer das beste oder notwendigste Ziel. Die technischen und finanziellen Kosten steigen exponentiell, wenn man sich einem perfekten Vakuum nähert.

### Höheres Vakuum bedeutet höhere Komplexität

Das Erreichen von Ultrahochvakuumniveaus erfordert anspruchsvollere und teurere Komponenten. Dazu gehören mehrstufige Pumpsysteme, fortschrittliche Dichtungen und hochsensible Überwachungsgeräte.

### Prozessanforderungen bestimmen den Bedarf

Für viele Standard-Wärmebehandlungsanwendungen ist ein mittleres Vakuum vollkommen ausreichend, um negative Oberflächenreaktionen zu verhindern. Die Kosten eines Hochvakuumsystems würden keinen zusätzlichen Nutzen bringen.

Für das Sintern hochreaktiver Metalle oder die Herstellung von Komponenten für die Luft- und Raumfahrt- oder Halbleiterindustrie ist jedoch ein Hoch- bis Ultrahochvakuum unerlässlich, um absolute Materialreinheit zu gewährleisten.

### Zykluszeit und Durchsatz

Je niedriger der Zieldruck, desto länger die Abpumpzeit. Für die Großserienproduktion ist das ideale Vakuumniveau eines, das die Qualitätsstandards erfüllt und gleichzeitig die gesamte Prozesszykluszeit minimiert.

Die richtige Wahl für Ihre Anwendung treffen

Das "richtige" Vakuumniveau hängt vollständig von Ihrem Material und Ihrem Ziel ab. Der Schlüssel ist, die notwendige atmosphärische Reinheit für Ihren Prozess zu definieren und einen Ofen auszuwählen, der diese zuverlässig erreichen kann.

- Wenn Ihr Hauptaugenmerk auf der Standard-Wärmebehandlung oder dem Löten liegt: Ein mittleres Vakuum (im Mikronbereich) ist typischerweise ausreichend, um Oxidation zu verhindern und gute Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (wie Titan) oder fortschrittlicher Keramiken liegt: Ein Hochvakuumsystem (10⁻⁵ Torr oder niedriger) ist unerlässlich, um Kontaminationen zu verhindern und die erforderlichen Materialeigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Forschung oder Fertigung für empfindliche Elektronik liegt: Ein Ultrahochvakuumsystem (UHV) kann erforderlich sein, um die reinste mögliche Umgebung zu schaffen.

Letztendlich ist das Verständnis der Beziehung zwischen dem Pumpsystem, den Prozessanforderungen und dem Verhalten des Materials der Schlüssel zur effektiven Nutzung eines Vakuumofens.

Zusammenfassungstabelle:

| Vakuumniveau | Typischer Druckbereich | Häufige Anwendungen |

|---|---|---|

| Grob-/Mittelvakuum | 20 Mikron Hg und höher | Standard-Wärmebehandlung, Löten |

| Hochvakuum | 10⁻⁵ bis 10⁻⁶ Torr | Verarbeitung reaktiver Metalle (z.B. Titan), fortschrittliche Keramiken |

| Ultrahochvakuum (UHV) | Bis zu 10⁻¹¹ Torr | Halbleiterfertigung, Forschung an empfindlichen Materialien |

Müssen Sie die Materialreinheit sicherstellen und Oxidation in Ihren Laborprozessen verhindern? Das richtige Vakuumniveau ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Vakuumöfen an, die auf Ihre spezifischen Materialien und Anwendungen zugeschnitten sind – von der Standard-Wärmebehandlung bis zur Ultrahochvakuumforschung. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Systems, um Ihre Qualitäts- und Durchsatzziele zu erreichen. Kontaktieren Sie uns noch heute für eine Beratung und lassen Sie uns Ihre thermische Verarbeitung optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung

- Was ist der Vorteil des Ofenlötens? Erzielen Sie starke, saubere Verbindungen mit minimaler Verformung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt