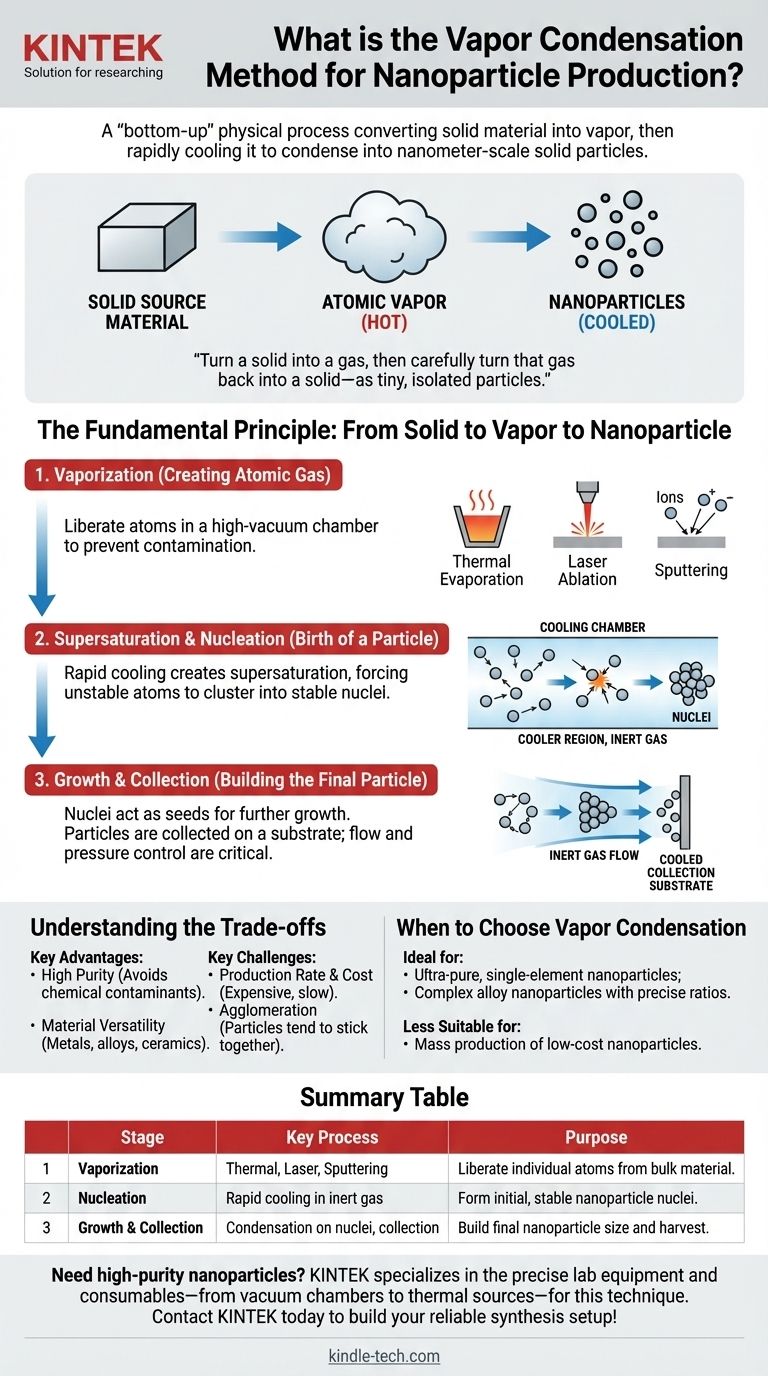

Die Dampfkondensationsmethode ist ein „Bottom-up“-physikalischer Prozess zur Herstellung von Nanopartikeln. Dabei wird zunächst ein festes Material in einen Dampf umgewandelt und anschließend die verdampften Atome in einer kontrollierten Umgebung schnell abgekühlt. Diese Abkühlung zwingt die Atome, sich zusammenzulagern und zu festen Partikeln im Nanometerbereich zu kondensieren.

Das Grundprinzip ist einfach: Ein Feststoff wird in ein Gas umgewandelt, und dieses Gas dann vorsichtig wieder in einen Feststoff – aber in Form winziger, isolierter Partikel. Der Erfolg hängt von der präzisen Steuerung von Temperatur und Druck ab, um zu bestimmen, wann und wie sich die Atome wieder zusammensetzen.

Das Grundprinzip: Vom Feststoff zum Dampf zum Nanopartikel

Der gesamte Prozess lässt sich in drei entscheidende physikalische Stadien unterteilen. Jedes Stadium bietet einen Kontrollpunkt zur Feinabstimmung der endgültigen Nanopartikel-Eigenschaften.

Schritt 1: Verdampfung (Erzeugung eines Atomgases)

Das erste Ziel ist es, einzelne Atome aus dem Ausgangsmaterial freizusetzen und einen heißen Atomdampf zu erzeugen. Dies geschieht typischerweise in einer Hochvakuumkammer, um Kontaminationen zu vermeiden.

Gängige Verdampfungstechniken umfassen:

- Thermische Verdampfung: Das Material wird in einem Tiegel erhitzt, bis es siedet und verdampft.

- Laserablation: Ein Hochleistungslaserpuls trifft auf das Material und verdampft sofort eine kleine Menge der Oberfläche.

- Sputtern: Wie bei der physikalischen Gasphasenabscheidung (PVD) beschrieben, wird das Ausgangsmaterial (ein „Target“) mit hochenergetischen Edelgas-Ionen (wie Argon) bombardiert, die Atome physikalisch von der Oberfläche schlagen.

Schritt 2: Übersättigung und Keimbildung (Die Geburt eines Partikels)

Dies ist die wichtigste Phase. Der heiße Atomdampf wird in einen kühleren Bereich geleitet, der typischerweise mit einem Niederdruck-Edelgas (z. B. Helium oder Argon) gefüllt ist.

Die schnelle Abkühlung erzeugt einen übersättigten Zustand. Das bedeutet, dass die lokale Konzentration der Dampfatome viel höher ist, als das kühle Gas normalerweise aufnehmen kann, was das System instabil macht. Um die Stabilität wiederherzustellen, beginnen Atome zu kollidieren und sich zusammenzulagern, wodurch anfängliche, stabile Cluster, sogenannte Keime, entstehen. Dies ist die Geburt der Nanopartikel.

Schritt 3: Wachstum und Sammlung (Aufbau des endgültigen Partikels)

Sobald sich Keime gebildet haben, dienen sie als Wachstumszentren. Weitere Atome aus der Dampfphase kondensieren auf diesen Keimen, wodurch die Partikel an Größe zunehmen.

Die Nanopartikel werden dann durch den sanften Fluss des Edelgases zu einer Sammelfläche transportiert. Dies ist oft ein gekühltes Substrat oder ein Filter, wo sie geerntet werden können. Die Kontrolle des Gasdrucks und der Flussrate ist hier entscheidend, um zu verhindern, dass die Partikel zu groß werden oder übermäßig verklumpen.

Die Kompromisse verstehen

Wie jede Fertigungstechnik hat auch die Dampfkondensationsmethode deutliche Vorteile und Herausforderungen, die sie für spezifische Anwendungen geeignet machen.

Hauptvorteil: Hohe Reinheit

Da der Prozess in einer hochkontrollierten Vakuum- oder Edelgasumgebung abläuft, können die resultierenden Nanopartikel außergewöhnlich rein sein. Diese Methode vermeidet die chemischen Vorläufer und Lösungsmittel, die bei der nasschemischen Synthese verwendet werden, wodurch eine Hauptquelle für Kontaminationen eliminiert wird.

Hauptvorteil: Materialvielfalt

Diese physikalische Methode ist für eine Vielzahl von Materialien wirksam, die verdampft werden können. Sie eignet sich besonders gut zur Herstellung von Nanopartikeln aus reinen Metallen, Legierungen und bestimmten Keramikoxiden.

Hauptnachteil: Produktionsrate und Kosten

Die Dampfkondensation erfordert typischerweise anspruchsvolle Hochvakuumausrüstung, die teuer in der Anschaffung und im Betrieb ist. Der Prozess kann langsam und energieintensiv sein, was ihn im Vergleich zu chemischen Methoden für die großtechnische Massenproduktion weniger wirtschaftlich macht.

Hauptnachteil: Agglomeration

Nanopartikel haben eine extrem hohe Oberflächenenergie, was ihnen eine starke natürliche Tendenz verleiht, sich aneinander zu haften oder zu agglomerieren. Dies während der Sammel- und Handhabungsphasen zu verhindern, ist eine erhebliche technische Herausforderung, die die Verwendbarkeit des Endprodukts beeinträchtigen kann.

Wann die Dampfkondensationsmethode zu wählen ist

Ob diese Methode für Ihr Ziel geeignet ist, hängt vollständig von der erforderlichen Reinheit, dem Materialtyp und dem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, ein-elementiger Nanopartikel für Forschung oder Hochleistungselektronik liegt: Die Dampfkondensation ist aufgrund ihres sauberen, kontaminationsfreien Prozesses eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Legierungsnanopartikel mit präzisen Elementverhältnissen liegt: Diese Methode bietet eine überlegene Kontrolle, da mehrere Ausgangsmaterialien gleichzeitig verdampft werden können, um homogene Nano-Legierungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kostengünstiger Nanopartikel liegt (z. B. für Pigmente oder Schüttgutverbundwerkstoffe): Diese Methode ist aufgrund ihrer geringeren Produktionsraten und höheren Betriebskosten wahrscheinlich ungeeignet.

Die Beherrschung dieser Technik beruht auf dem Verständnis, dass Sie im Grunde den Übergang von Materie von einem Feststoff zu einem Gas und wieder zurück kontrollieren.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Zweck |

|---|---|---|

| 1. Verdampfung | Thermische Verdampfung, Laserablation, Sputtern | Freisetzung einzelner Atome aus dem Ausgangsmaterial. |

| 2. Keimbildung | Schnelle Abkühlung in Inertgas | Bildung anfänglicher, stabiler Nanopartikel-Keime. |

| 3. Wachstum & Sammlung | Kondensation auf Keimen, Sammlung auf Substrat | Aufbau der endgültigen Nanopartikelgröße und Ernte der Partikel. |

Benötigen Sie hochreine Nanopartikel für Ihre Forschung oder fortschrittliche Materialien? Die Dampfkondensationsmethode ist ideal für Anwendungen, bei denen die Materialreinheit von größter Bedeutung ist. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien – von Vakuumkammern bis zu thermischen Quellen – die zur Beherrschung dieser Technik erforderlich sind. Lassen Sie sich von unseren Experten beim Aufbau einer zuverlässigen Nanopartikel-Syntheseanlage helfen. Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vertikaler Labor-Quarzrohr-Ofen Rohr-Ofen

- Labor-Quarzrohr-Ofen Röhrenförmiger RTP-Heizofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wofür werden Rohröfen verwendet? Präzise thermische Verarbeitung für fortschrittliche Materialien erreichen

- Was ist die zulässige Spannung für ein Quarzrohr? Sein sprödes Wesen und seine praktischen Grenzen verstehen

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Was passiert, wenn Quarz erhitzt wird? Ein Leitfaden zu seinen kritischen Phasenübergängen und Anwendungen

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor