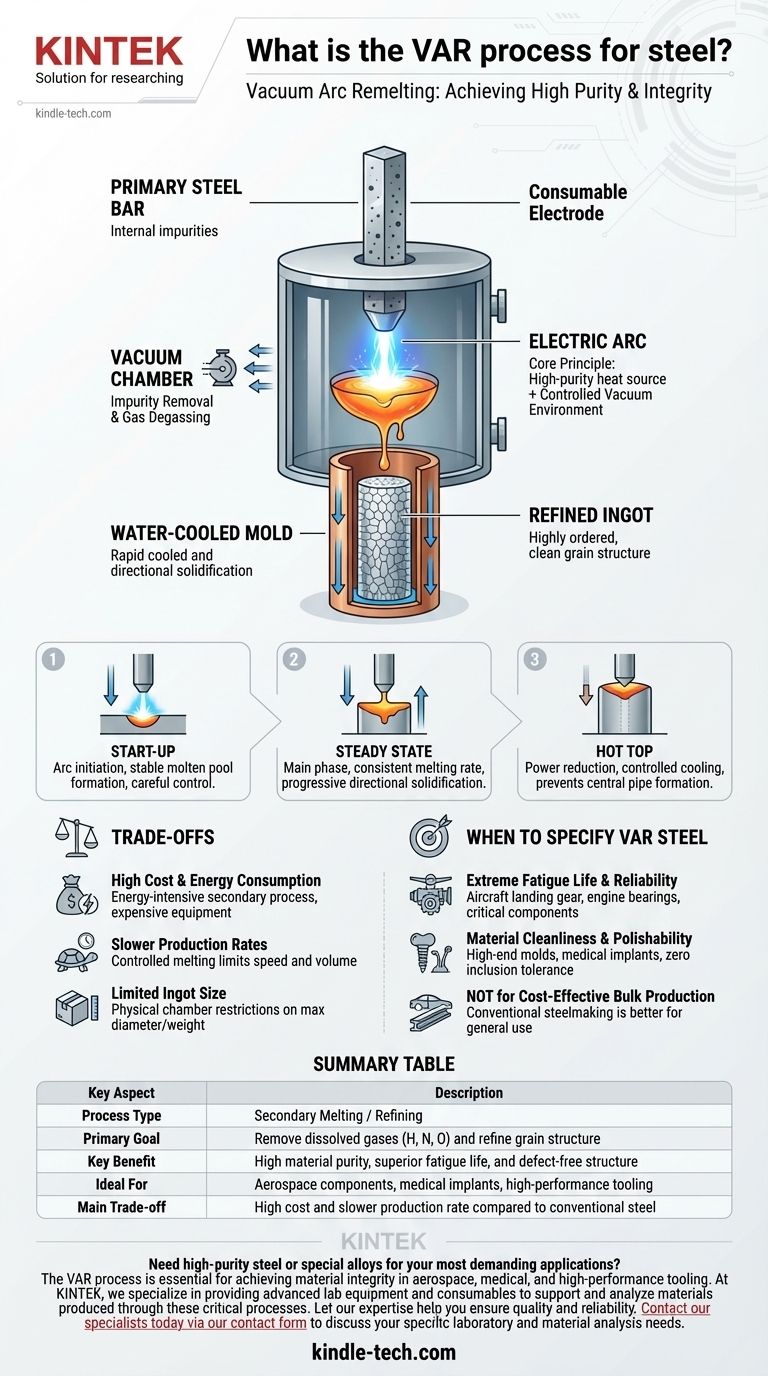

Das Vakuumlichtbogenschmelzen (VAR) ist ein sekundärmetallurgisches Verfahren, das zur Herstellung von Stahl und Speziallegierungen mit außergewöhnlich hoher Reinheit und struktureller Integrität eingesetzt wird. Dabei wird ein zuvor gegossener Stahlblock, die sogenannte Elektrode, unter Hochvakuum mittels eines Lichtbogens umgeschmolzen. Dieses kontrollierte Umschmelzen reinigt das Metall und verfeinert seine innere Struktur, was zu einem Endbarren mit überlegenen mechanischen Eigenschaften führt.

Der Hauptzweck von VAR besteht nicht darin, Stahl herzustellen, sondern ihn zu veredeln. Durch das Umschmelzen des Metalls im Vakuum entfernt der Prozess gelöste Gase und andere Verunreinigungen und steuert gleichzeitig die Erstarrung präzise, um ein dichtes, homogenes und fehlerfreies Material für missionskritische Anwendungen zu erzeugen.

Das Kernprinzip: Wie VAR Reinheit erreicht

Der VAR-Prozess ist ein sorgfältig orchestriertes System, bei dem jede Komponente eine bestimmte Rolle bei der Materialveredelung spielt. Die Magie liegt in der Kombination einer hochreinen Wärmequelle mit einer kontrollierten Umgebung.

Die Verbrauchselektrode

Das Ausgangsmaterial für VAR ist ein massiver Stahlblock, der als Verbrauchselektrode bezeichnet wird. Diese Elektrode wurde bereits durch einen primären Schmelzprozess hergestellt. Das Ziel von VAR ist es, diese anfängliche Qualität zu verbessern.

Die Vakuumumgebung

Der gesamte Prozess findet in einer versiegelten, wassergekühlten Kammer unter Hochvakuum statt. Dieses Vakuum ist entscheidend, da es gelöste Gase wie Wasserstoff, Stickstoff und Sauerstoff aus dem geschmolzenen Metall zieht, welche die Hauptursache für innere Defekte und Sprödigkeit in Standardstählen sind.

Der Lichtbogen

Ein Gleichstromnetzteil mit hohem Strom wird verwendet, um einen Lichtbogen zwischen der unteren Spitze der Verbrauchselektrode und einem kleinen Pool aus geschmolzenem Metall am Boden der Form zu erzeugen. Dieser Lichtbogen erzeugt intensive, lokalisierte Hitze, wodurch sich die Spitzenelektrode kontrolliert, Tropfen für Tropfen, verflüssigt.

Die wassergekühlte Form

Das geschmolzene Metall tropft in eine wassergekühlte Kupferform oder Tiegel. Da Kupfer eine sehr hohe Wärmeleitfähigkeit besitzt, entzieht es dem geschmolzenen Stahl schnell Wärme. Dies zwingt den neuen Barren dazu, gerichtet zu erstarren, von unten nach oben, was eine homogene und verfeinerte Kristallstruktur fördert.

Ein Blick auf den VAR-Prozess Schritt für Schritt

Der Umschmelzvorgang wird in drei verschiedenen Phasen gesteuert, um sicherzustellen, dass der Endbarren von oben bis unten intakt ist.

Phase 1: Inbetriebnahme

Der Prozess beginnt, indem die Elektrode in den Tiegel abgesenkt und der Lichtbogen gezündet wird. Eine kleine Menge geschmolzenes Metall bildet einen Pool am Boden der wassergekühlten Form, was den Umschmelzzyklus einleitet. Diese Anfangsphase wird sorgfältig gesteuert, um eine stabile Grundlage für den Barren zu schaffen.

Phase 2: Stationärer Betrieb

Dies ist die Hauptphase des Prozesses. Die Elektrode wird kontinuierlich und langsam abgesenkt, während ihre Spitze schmilzt, wodurch eine konstante Lichtbogenlänge und Schmelzrate aufrechterhalten wird. Während Metall in die Form tropft, erstarrt der neue Barren fortschreitend nach oben und erzeugt eine hochorganisierte Kornstruktur mit minimaler Segregation der Legierungselemente.

Phase 3: Hot Top (Heißes Ende)

Wenn die Elektrode fast verbraucht ist, wird die Leistung schrittweise reduziert. Diese letzte Phase, bekannt als „Hot Top“, stellt sicher, dass die Oberseite des Barrens ordnungsgemäß erstarrt. Diese kontrollierte Abkühlung verhindert die Bildung einer zentralen Schrumpfhöhle oder „Pfeife“, die den oberen Teil des Barrens sonst unbrauchbar machen würde.

Die Abwägungen verstehen

Obwohl VAR Materialien von außergewöhnlich hoher Qualität liefert, sind seine Vorteile mit erheblichen Überlegungen verbunden. Es ist ein spezialisierter Prozess, keine Methode für die Massenstahlproduktion.

Hohe Kosten und Energieverbrauch

VAR ist ein energieintensiver Sekundärprozess, der an Metall durchgeführt wird, das bereits einmal geschmolzen wurde. Die anspruchsvolle Vakuumausrüstung und der hohe Strombedarf machen VAR-Stahl erheblich teurer als herkömmlich hergestellte Güten.

Langsamere Produktionsraten

Im Vergleich zur primären Stahlerzeugung ist VAR ein sehr langsamer Prozess. Die kontrollierten Schmelz- und Erstarrungsgeschwindigkeiten, die für seinen Erfolg entscheidend sind, begrenzen naturgemäß die Geschwindigkeit und das Volumen der Produktion.

Begrenzte Barrengröße

Die physische Größe der Vakuumkammer und des Tiegels begrenzt den maximalen Durchmesser und das Gewicht der herstellbaren Barren. Dies kann eine Einschränkung für Anwendungen sein, die sehr große monolithische Komponenten erfordern.

Wann sollte VAR-Stahl spezifiziert werden

Die Wahl eines VAR-behandelten Materials ist eine Entscheidung, die ausschließlich von den Leistungsanforderungen der Endanwendung bestimmt wird.

- Wenn Ihr Hauptaugenmerk auf extremer Ermüdungslebensdauer und Zuverlässigkeit liegt: Spezifizieren Sie VAR für Komponenten wie Flugzeugfahrwerke, Motorlager oder Kurbelwellen, bei denen innere Defekte zu katastrophalem Versagen führen könnten.

- Wenn Ihr Hauptaugenmerk auf Materialsauberkeit und Polierbarkeit liegt: VAR ist ideal für hochwertige Kunststoffspritzgussformen und medizinische Implantate, bei denen mikroskopische Einschlüsse nicht toleriert werden dürfen.

- Wenn Ihr Hauptaugenmerk auf kosteneffizienter Massenproduktion liegt: VAR ist die falsche Wahl; herkömmliche Stahlherstellungsverfahren sind für allgemeine Bau-, Karosserie- und Strukturzwecke weitaus besser geeignet.

Letztendlich ist VAR die definitive Wahl, wenn Materialintegrität und Leistung nicht beeinträchtigt werden dürfen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Sekundärschmelzen / Veredelung |

| Hauptziel | Entfernung gelöster Gase (H, N, O) und Verfeinerung der Kornstruktur |

| Hauptvorteil | Hohe Materialreinheit, überlegene Ermüdungslebensdauer und fehlerfreie Struktur |

| Ideal für | Luft- und Raumfahrtkomponenten, medizinische Implantate, Hochleistungswerkzeuge |

| Wichtigster Kompromiss | Hohe Kosten und langsamere Produktionsrate im Vergleich zu herkömmlichem Stahl |

Benötigen Sie hochreinen Stahl oder Speziallegierungen für Ihre anspruchsvollsten Anwendungen? Der VAR-Prozess ist unerlässlich, um die Materialintegrität zu erreichen, die in der Luft- und Raumfahrt, der Medizintechnik und bei Hochleistungswerkzeugen erforderlich ist. Bei KINTEK sind wir auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien spezialisiert, die zur Unterstützung und Analyse von Materialien erforderlich sind, die durch diese kritischen Prozesse hergestellt werden. Lassen Sie unsere Expertise Ihnen helfen, Qualität und Zuverlässigkeit sicherzustellen. Kontaktieren Sie noch heute unsere Spezialisten über unser Kontaktformular, um Ihre spezifischen Labor- und Materialanalyseanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist die Übersicht des Vakuumlichtbogenumschmelzens? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen