Im Wesentlichen funktioniert die Methode der chemischen Gasphasenabscheidung (CVD), indem reaktive Gase in eine Kammer eingeleitet werden, wo sie auf einer erhitzten Oberfläche, dem sogenannten Substrat, chemisch reagieren. Diese Reaktion führt dazu, dass sich ein fester Werkstoff bildet und sich auf dem Substrat abscheidet, wodurch Schicht für Schicht eine hochwertige Dünnschicht aufgebaut wird. Es handelt sich um einen Bottom-up-Fertigungsprozess, der zur Herstellung fester Materialien mit außergewöhnlicher Reinheit und Strukturkontrolle eingesetzt wird.

Die Kernfunktion von CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern direkt darauf aus einem gasförmigen Zustand eine neue feste Schicht präzise zu konstruieren. Dies ermöglicht die Herstellung von Materialien mit Eigenschaften, die auf andere Weise oft nicht zu erreichen sind.

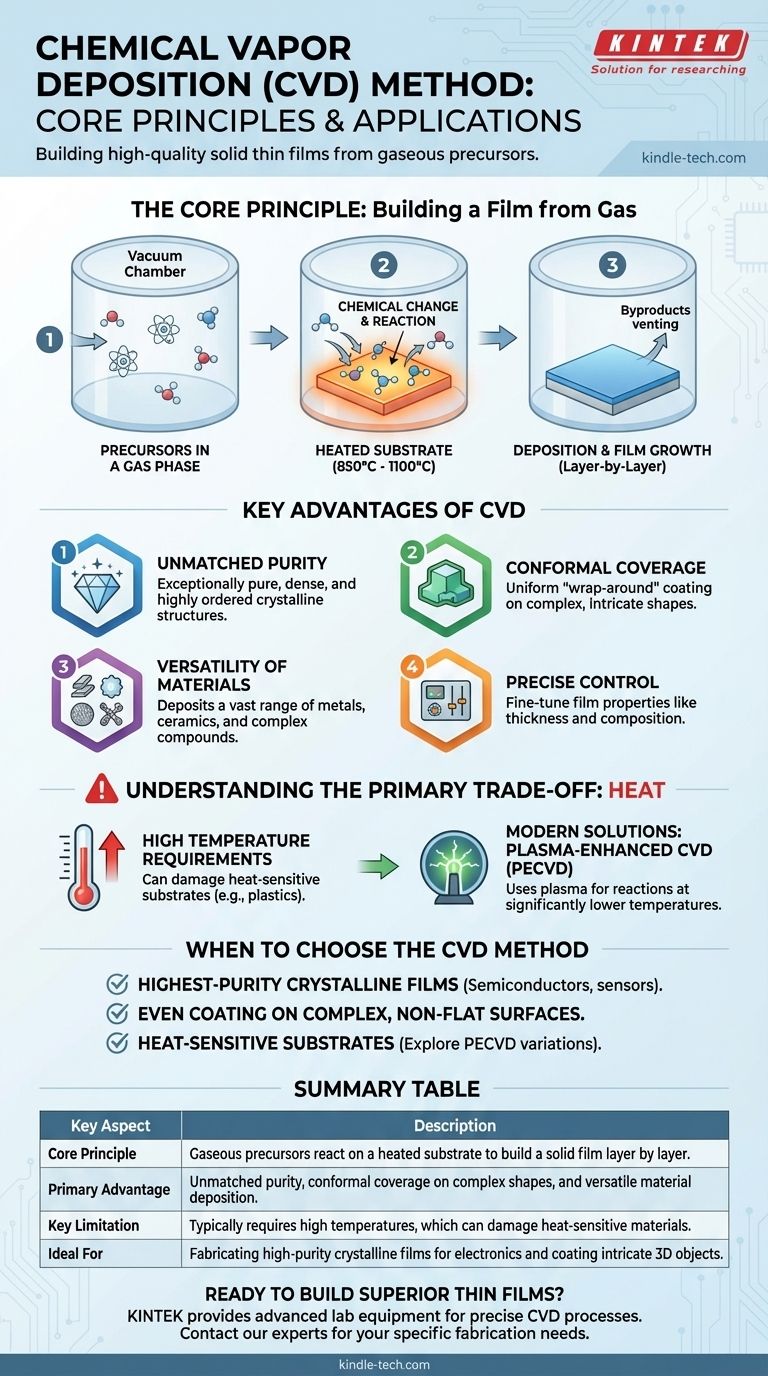

Das Kernprinzip: Aufbau einer Schicht aus Gas

CVD ist ein hochkontrollierter Prozess, der gasförmige Chemikalien, sogenannte Präkursoren, in eine feste Hochleistungsschicht umwandelt. Der gesamte Prozess hängt von drei grundlegenden Merkmalen ab.

1. Präkursoren in der Gasphase

Der Prozess beginnt mit der Einführung spezifischer Präkursorgase in eine Vakuumkammer. Diese Gase werden sorgfältig ausgewählt, da sie die für die endgültige Schicht benötigten atomaren Elemente enthalten.

2. Eine chemische Veränderung auf einer heißen Oberfläche

Das Substrat – das zu beschichtende Objekt – wird auf eine hohe Temperatur erhitzt, typischerweise zwischen 850 °C und 1100 °C. Diese intensive Hitze liefert die notwendige Energie, um eine chemische Reaktion auszulösen oder den Zerfall der Präkursorgase zu bewirken, wenn sie mit der heißen Oberfläche in Kontakt kommen.

3. Abscheidung und Schichtwachstum

Während die Gase auf dem Substrat reagieren, scheiden sie einen festen Werkstoff ab. Dieses Material baut sich Atom für Atom oder Molekül für Molekül auf und bildet eine dünne, dichte und gleichmäßige Schicht. Nicht umgesetzte Gase und chemische Nebenprodukte werden dann aus der Kammer abgelassen, sodass nur die reine Schicht zurückbleibt.

Wesentliche Vorteile der CVD-Methode

Die einzigartige Natur des CVD-Prozesses bietet mehrere bedeutende Vorteile, die ihn zu einer führenden Wahl für die fortschrittliche Fertigung machen, insbesondere in der Elektronik und den Materialwissenschaften.

Unübertroffene Reinheit und Kristallqualität

Da die Schicht aus einer gereinigten Gasquelle in einer kontrollierten Umgebung aufgebaut wird, ist die resultierende Schicht außergewöhnlich rein und dicht. Dies ermöglicht das Wachstum hochgeordneter Kristallstrukturen, was für Anwendungen wie Halbleiter und Hochleistungs-Graphen von entscheidender Bedeutung ist.

Ausgezeichnete konforme Abdeckung

Da der Präkursor ein Gas ist, kann er um jedes Teil eines komplexen, dreidimensionalen Objekts herumfließen und mit ihm in Kontakt treten. Dies führt zu einem „Ummantelungseffekt“, der eine gleichmäßige Beschichtung über komplizierten Formen erzeugt, bei denen Sichtlinienmethoden versagen würden.

Vielseitigkeit der Materialien

CVD ist nicht auf eine Art von Material beschränkt. Durch den Austausch der Präkursorgase können eine Vielzahl von Schichten abgeschieden werden, darunter Metalle, Keramiken, Legierungen und andere komplexe Verbindungen.

Präzise Kontrolle der Schichteigenschaften

Techniker können die Eigenschaften der Endschicht – wie Dicke, chemische Zusammensetzung und Kristallstruktur – präzise steuern, indem sie Prozessparameter wie Temperatur, Druck und Durchflussrate der Gase sorgfältig anpassen.

Verständnis des primären Kompromisses: Hitze

Trotz seiner beeindruckenden Vorteile hat die CVD-Methode eine Haupteinschränkung, die sorgfältig abgewogen werden muss.

Hohe Temperaturanforderungen

Die traditionelle CVD erfordert extrem hohe Temperaturen, um die chemischen Reaktionen auszulösen. Viele potenzielle Substratmaterialien, wie Kunststoffe oder bestimmte elektronische Komponenten, halten dieser Hitze nicht stand und würden während des Prozesses beschädigt oder zerstört werden.

Moderne Lösungen für das Hitzeproblem

Um diese Einschränkung zu überwinden, wurden spezielle Variationen der CVD entwickelt. Techniken wie die Plasma-Enhanced CVD (PECVD) nutzen ein elektrisches Feld, um ein Plasma zu erzeugen, das die Energie für die Reaktion bei viel niedrigeren Temperaturen liefert. Dies ermöglicht die Anwendung der Vorteile von CVD auf hitzeempfindliche Materialien.

Wann sollte die CVD-Methode gewählt werden

Die Wahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von kristallinen Filmen höchster Reinheit liegt (z. B. für Halbleiter oder Sensoren): CVD ist aufgrund seiner präzisen Bottom-up-Kontrolle über die Materialqualität der führende Industriestandard.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer, nicht ebener Oberflächen liegt: Die gasförmige Natur von CVD bietet eine überlegene konforme Abdeckung, die viele andere Methoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hitzeempfindlicher Substrate liegt: Die traditionelle Hochtemperatur-CVD ist ungeeignet, und Sie müssen niedrigtemperaturbasierte Variationen wie PECVD in Betracht ziehen.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien, CVD nicht nur als Beschichtungstechnik, sondern als leistungsstarkes Werkzeug für die fortschrittliche Materialherstellung zu nutzen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernprinzip | Gase Präkursoren reagieren auf einem erhitzten Substrat, um Schicht für Schicht eine feste Schicht aufzubauen. |

| Hauptvorteil | Unübertroffene Reinheit, konforme Abdeckung komplexer Formen und vielseitige Materialabscheidung. |

| Wesentliche Einschränkung | Erfordert typischerweise hohe Temperaturen, die hitzeempfindliche Materialien beschädigen können. |

| Ideal für | Herstellung hochreiner kristalliner Filme für die Elektronik und Beschichtung komplizierter 3D-Objekte. |

Bereit, überlegene Dünnschichten für Ihre Laborprojekte zu erstellen?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für präzise chemische Gasphasenabscheidungsverfahren erforderlich sind. Ob Sie Halbleiter der nächsten Generation, Hochleistungssensoren oder neuartige Materialien entwickeln – unsere Lösungen gewährleisten die Reinheit, Konformität und Kontrolle, für die CVD bekannt ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Fertigungsanforderungen unterstützen und Ihnen helfen können, eine außergewöhnliche Materialqualität zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat