Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Prozess zum „Züchten“ von dünnen Schichten aus festem Material auf einer Oberfläche aus einem Gas. Vorläufergase, die die erforderlichen chemischen Elemente enthalten, werden in eine Reaktionskammer eingeleitet. Dort werden sie energiereichen Einflüssen ausgesetzt, typischerweise durch ein erhitztes Substrat, was eine chemische Reaktion auslöst, die eine feste Schicht Atom für Atom auf diesem Substrat abscheidet.

Im Kern ist CVD nicht nur ein Beschichtungsprozess, sondern eine kontrollierte chemische Synthese. Es wandelt sorgfältig ausgewählte Gase durch die Nutzung thermischer Energie zur Steuerung spezifischer chemischer Reaktionen in einen festen, hochreinen Film auf einer Oberfläche um. Die Qualität des Endfilms wird ausschließlich dadurch bestimmt, wie gut Sie die Temperatur, den Druck und die Gaschemie in der Kammer kontrollieren.

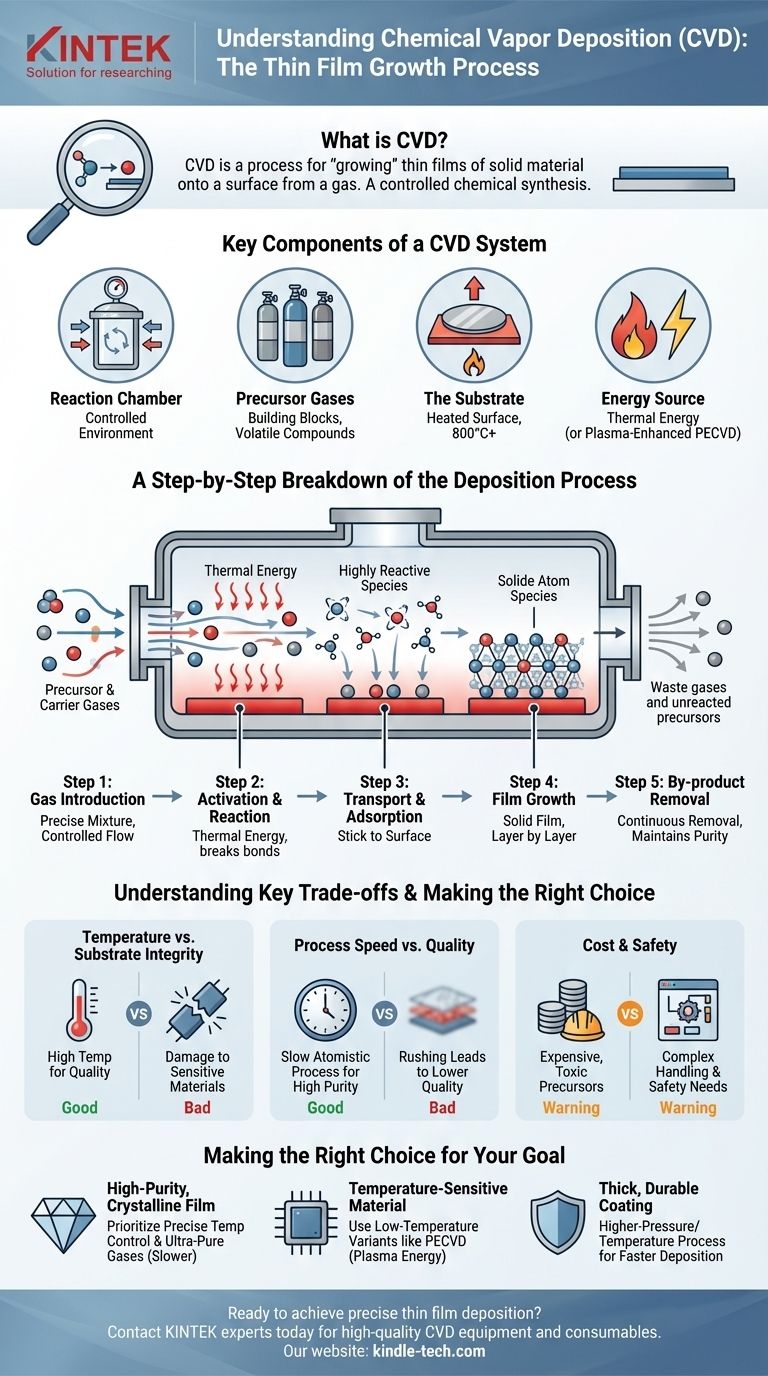

Die Schlüsselkomponenten eines CVD-Systems

Um den Prozess zu verstehen, müssen Sie zunächst seine wesentlichen Komponenten kennenlernen. Jedes CVD-System, unabhängig von seinem spezifischen Typ, basiert auf diesen vier Elementen.

Die Reaktionskammer

Dies ist die abgedichtete, kontrollierte Umgebung, in der der gesamte Prozess stattfindet. Sie ist so konzipiert, dass sie einen spezifischen Druck aufrechterhält und eine Kontamination durch die Außenatmosphäre verhindert.

Vorläufergase

Dies sind die „Bausteine“ des Films. Vorläufer sind flüchtige chemische Verbindungen, die bei oder nahe Raumtemperatur gasförmig sind und die Atome enthalten, die abgeschieden werden sollen (z. B. Methangas, CH₄, als Kohlenstoffquelle für Diamantfilme). Sie werden oft mit inerten Trägergasen gemischt, die helfen, sie in die Kammer zu transportieren.

Das Substrat

Dies ist das Material oder der Wafer, auf dem der Dünnfilm gezüchtet wird. Das Substrat wird auf einen Halter oder „Suszeptor“ gelegt, der auf eine präzise, hohe Temperatur (oft 800 °C oder höher) erhitzt wird. Diese Wärme liefert die kritische Energie für die chemische Reaktion.

Die Energiequelle

Während das erhitzte Substrat die häufigste Energiequelle ist, verwenden einige CVD-Varianten andere Methoden. Beispielsweise nutzt die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) ein HF-Plasmafeld, um Gase bei niedrigeren Temperaturen aufzuspalten, was sie für Substrate geeignet macht, die extremer Hitze nicht standhalten können.

Eine Schritt-für-Schritt-Aufschlüsselung des Abscheidungsprozesses

Der CVD-Prozess lässt sich als eine Abfolge von fünf unterschiedlichen physikalischen und chemischen Ereignissen verstehen.

Schritt 1: Gaseinführung

Ein präzises Gemisch aus Vorläufer- und Trägergasen wird mit einer kontrollierten Durchflussrate in die Reaktionskammer eingeleitet.

Schritt 2: Aktivierung und Reaktion

Wenn die Gase über oder nahe dem heißen Substrat strömen, bricht die thermische Energie ihre chemischen Bindungen auf. Dies erzeugt hochreaktive Atome, Moleküle und Radikale. Diese reaktiven Spezies gehen dann in der Gasphase nahe der Oberfläche des Substrats chemische Reaktionen ein.

Schritt 3: Transport und Adsorption

Die neu gebildeten chemischen Spezies diffundieren durch das Gas und lagern sich auf der heißen Substratoberfläche ab, ein Prozess, der als Adsorption bekannt ist. Sie haften an der Oberfläche, können aber immer noch genug Energie haben, um sich leicht zu bewegen.

Schritt 4: Filmdwachstum

Auf der Oberfläche finden die adsorbierten Spezies stabile Plätze und bilden starke chemische Bindungen mit dem Substrat und miteinander. Dadurch wird die feste Schicht Schicht für Schicht aufgebaut. Das Substrat selbst kann als Katalysator wirken und die Haftung des Films verstärken.

Schritt 5: Nebenproduktentfernung

Die chemischen Reaktionen erzeugen Abgase als Nebenprodukte. Diese werden zusammen mit nicht umgesetzten Vorläufergasen kontinuierlich durch ein Abluftsystem aus der Kammer gepumpt.

Verständnis der wichtigsten Kompromisse

CVD ist eine leistungsstarke Technik, aber ihre Wirksamkeit hängt von der Verwaltung mehrerer kritischer Kompromisse ab. Es ist keine universell perfekte Lösung.

Temperatur vs. Substratintegrität

Die für viele CVD-Prozesse erforderlichen hohen Temperaturen erzeugen qualitativ hochwertige, kristalline Filme. Dieselbe Hitze kann jedoch thermisch empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder zerstören.

Prozessgeschwindigkeit vs. Qualität

Das Erreichen einer hochgeordneten, reinen Kristallstruktur (wie ein im Labor gezüchteter Diamant) ist ein atomarer Prozess, der extrem langsam sein kann und manchmal Tage oder Wochen dauert. Wenn man den Prozess durch Erhöhen des Gasflusses oder Drucks beschleunigt, führt dies oft zu qualitativ minderwertigeren, amorphen oder kontaminierten Filmen.

Kosten und Sicherheit

Die bei CVD verwendeten Vorläufergase können teuer, hochgiftig, entflammbar oder korrosiv sein. Dies erfordert komplexe und kostspielige Gasbehandlungs- und Sicherheitssysteme, was die Gesamtkosten und die betriebliche Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des CVD-Prozesses müssen auf Ihr Endziel abgestimmt werden.

- Wenn Ihr Hauptaugenmerk auf einem hochreinen, kristallinen Film liegt (z. B. für Halbleiter oder Optik): Sie müssen der präzisen Kontrolle über hohe Temperaturen und der Verwendung ultrareiner Vorläufergase Priorität einräumen und dafür eine langsamere Abscheidungsrate in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines Films auf einem temperaturempfindlichen Material liegt: Sie müssen eine Tieftemperaturvariante wie PECVD verwenden, die Plasmaenergie nutzt, um die Gase anstelle von reiner Hitze zu aktivieren.

- Wenn Ihr Hauptaugenmerk auf einer dicken, haltbaren Schutzbeschichtung liegt: Ein CVD-Prozess mit höherem Druck und höherer Temperatur ist oft ideal, da er im Allgemeinen schnellere Abscheidungsraten ermöglicht, um schnell Dicke aufzubauen.

Letztendlich bedeutet die Beherrschung von CVD, die Chemie in der Kammer zu beherrschen, um Ihr gewünschtes Material von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Gaseinführung | Vorläufergase gelangen in die Kammer | Bereitstellung chemischer Bausteine |

| 2. Aktivierung & Reaktion | Hitze/Energie spaltet Gasbindungen auf | Erzeugung reaktiver Spezies für die Abscheidung |

| 3. Transport & Adsorption | Spezies diffundieren und haften am Substrat | Einleitung der Oberflächenbindung |

| 4. Filmdwachstum | Atome verbinden sich zur festen Schicht | Aufbau der Dünnschichtstruktur |

| 5. Nebenproduktentfernung | Abgase werden abgepumpt | Aufrechterhaltung der Kammerreinheit und Prozesskontrolle |

Bereit für eine präzise Dünnschichtabscheidung in Ihrem Labor? KINTEK ist spezialisiert auf hochwertige CVD-Ausrüstung und Verbrauchsmaterialien und liefert die Kontrolle und Zuverlässigkeit, die Ihr Labor für Halbleiter-, optische und Schutzbeschichtungsanwendungen benötigt. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren CVD-Prozess optimieren und Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Was ist CVD bei Dünnschichten? Der ultimative Leitfaden zur Hochleistungsbeschichtungstechnologie

- Ist CVD besser als HPHT? Ein Leitfaden zur Auswahl des richtigen im Labor gezüchteten Diamanten

- Ist Graphen ein 2D- oder 3D-Material? Die Geheimnisse des dünnsten Materials der Welt lüften

- Was sind die verschiedenen Arten der chemischen Gasphasenabscheidung (CVD)? Expertenleitfaden zu APCVD, PECVD, MOCVD & mehr

- Was ist ein Vorteil des Sputterns gegenüber älteren Vakuumabscheidungsverfahren? Überlegene Kontrolle für komplexe Materialschichten

- Was ist die Funktion einer spezialisierten Gasphasen-Reaktionskammer in iCVD? Perfekte konforme Beschichtungen erzielen

- Was sind die Merkmale und Anwendungen der Hochtemperatur-Chemischen Gasphasenabscheidung (HTCVD)?

- Was ist die Abscheidungsmethode? Ein Leitfaden zu Dünnschichtbeschichtungstechniken