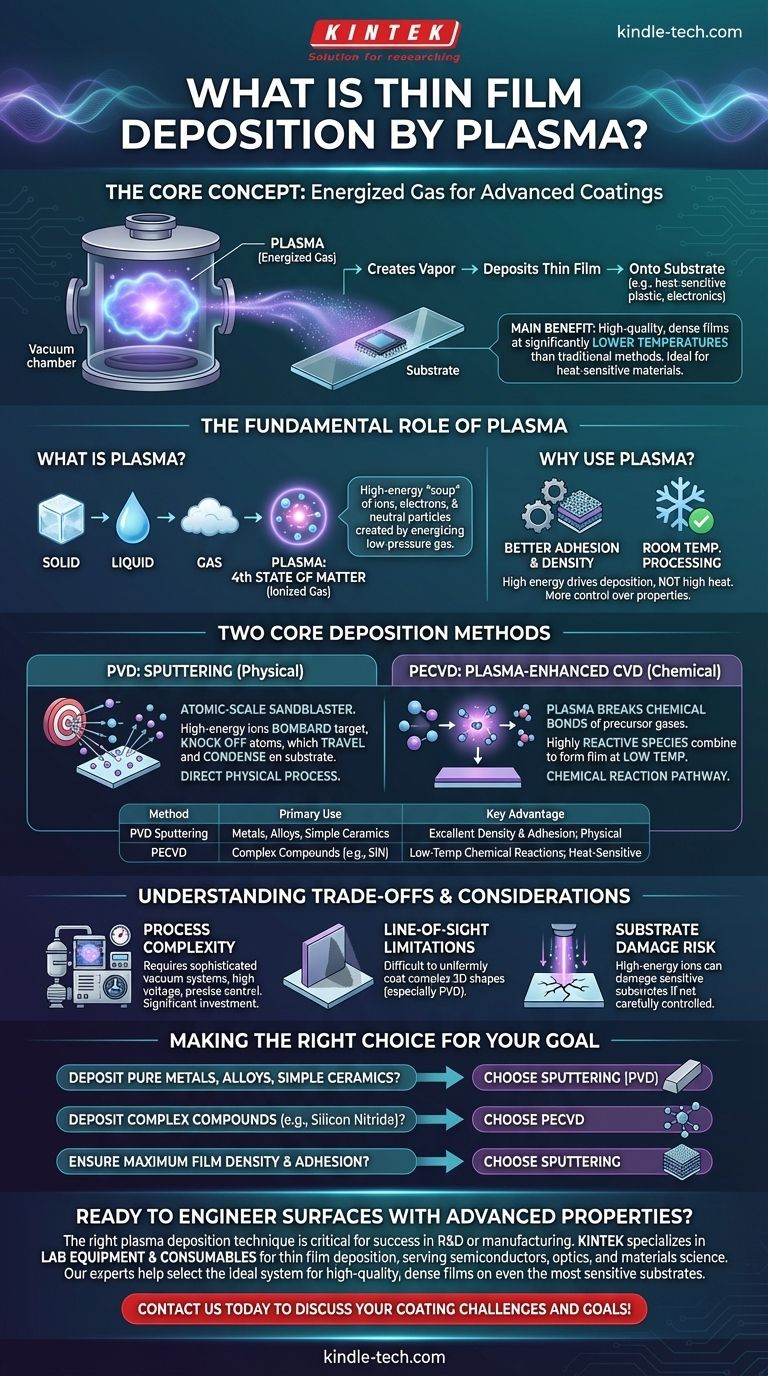

Bei der plasmaunterstützten Dünnschichtabscheidung wird ein angeregtes Gas, das Plasma, als primäres Werkzeug verwendet, um einen Dampf des Beschichtungsmaterials zu erzeugen und diesen als extrem dünne Schicht auf der Oberfläche eines Substrats abzuscheiden. Diese Technik ist eine entscheidende Unterkategorie der beiden Hauptabscheidungsfamilien, der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD), und wird in einer hochkontrollierten Vakuumkammer durchgeführt. Die Verwendung von Plasma ermöglicht die Erzeugung von Hochleistungsbeschichtungen, welche die elektrischen, optischen oder mechanischen Eigenschaften des Substrats modifizieren.

Der zentrale Vorteil der Verwendung von Plasma ist seine Fähigkeit, qualitativ hochwertige, dichte Filme bei deutlich niedrigeren Temperaturen als herkömmliche thermische Verfahren zu erzeugen. Diese entscheidende Eigenschaft ermöglicht die fortschrittliche Beschichtung hitzeempfindlicher Materialien wie Kunststoffe, Polymere und komplexer elektronischer Bauteile, ohne diese zu beschädigen.

Die grundlegende Rolle des Plasmas

Um die Plasmaabscheidung zu verstehen, muss man zunächst verstehen, warum überhaupt Plasma eingesetzt wird. Es ist nicht nur eine Alternative, sondern eine ermöglichende Technologie zur Herstellung von Materialien und Eigenschaften, die auf andere Weise schwer oder unmöglich zu erreichen sind.

Was genau ist Plasma?

Plasma wird oft als der vierte Aggregatzustand bezeichnet, nach fest, flüssig und gasförmig. Es entsteht durch Anlegen eines starken elektrischen Feldes an ein Niederdruckgas, wodurch die Gasatome angeregt werden und ihre Elektronen abgespalten werden.

Das Ergebnis ist ein ionisiertes Gas – ein hochreaktives Gemisch aus positiven Ionen, Elektronen und neutralen Teilchen. Diese angeregte „Suppe“ von Teilchen kann mit elektrischen und magnetischen Feldern präzise manipuliert werden, um auf atomarer Ebene Arbeit zu verrichten.

Warum Plasma zur Abscheidung verwenden?

Die Verwendung einer Plasmaumgebung bietet deutliche Vorteile gegenüber rein thermischen Prozessen. Die hohe Energie der Plasma-Teilchen, nicht die hohe Hitze, treibt die Abscheidung an.

Dies führt zu einer besseren Haftung des Films auf dem Substrat, einer höheren Filmdichte und einer besseren Kontrolle über die endgültigen Filmeigenschaften wie Härte, Spannung und Stöchiometrie. Am wichtigsten ist, dass der gesamte Prozess bei oder nahe Raumtemperatur ablaufen kann.

Zwei zentrale Plasmaabscheidungsmethoden

Obwohl es viele Variationen gibt, fallen die meisten industriellen Plasmaabscheidungstechniken in zwei Hauptkategorien. Die Wahl zwischen ihnen hängt vollständig vom gewünschten Filmmaterial und seinen erforderlichen Eigenschaften ab.

Physikalische Gasphasenabscheidung (PVD): Sputtern

Beim Sputtern ist die Rolle des Plasmas rein physikalisch. Hochenergetische Ionen aus dem Plasma werden beschleunigt und auf ein Ausgangsmaterial gerichtet, das als „Target“ (Zielmaterial) bezeichnet wird.

Stellen Sie sich dies wie ein Sandstrahlen im atomaren Maßstab vor. Die Ionen bombardieren das Target mit solcher Kraft, dass sie einzelne Atome abschlagen oder „sputtern“. Diese verdampften Atome wandern dann durch die Vakuumkammer und kondensieren auf dem Substrat, wodurch die Dünnschicht Atom für Atom aufgebaut wird.

Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD)

Bei PECVD ist die Rolle des Plasmas chemisch. Vorläufergase werden in die Vakuumkammer eingeleitet, aber im Gegensatz zur herkömmlichen CVD werden sie nicht durch hohe Hitze zersetzt.

Stattdessen wird die Energie des Plasmas genutzt, um chemische Bindungen in den Vorläufergasen aufzubrechen. Dies erzeugt hochreaktive chemische Spezies, die sich dann auf der Substratoberfläche verbinden und einen festen Dünnfilm bilden. Dadurch werden die oft tausende Grad Celsius erforderliche Hitze der thermischen CVD vermieden.

Überlegungen und Abwägungen verstehen

Obwohl leistungsstark, ist die plasmaunterstützte Abscheidung ein komplexer Prozess mit spezifischen Anforderungen und Einschränkungen, die für ein erfolgreiches Ergebnis beachtet werden müssen.

Prozesskomplexität

Dies sind keine einfachen Tischverfahren. Die Plasmaabscheidung erfordert anspruchsvolle Vakuumsysteme, Hochspannungsnetzteile und präzise Massendurchflussregler für die Gase. Die Ausrüstung stellt eine erhebliche Kapitalinvestition dar und erfordert Fachwissen für Betrieb und Wartung.

Sichtlinienbeschränkungen

Bei PVD-Prozessen wie dem Sputtern ist die Abscheidung weitgehend ein Sichtlinienphänomen. Die gesputterten Atome bewegen sich in relativ geraden Linien, was es schwierig machen kann, komplexe, dreidimensionale Formen mit scharfen Ecken oder tiefen Gräben gleichmäßig zu beschichten.

Potenzial für Substratschäden

Obwohl Plasma die Verarbeitung bei niedrigen Temperaturen ermöglicht, können die Hochenergieionen extrem empfindliche Substrate immer noch beschädigen, wenn der Prozess nicht sorgfältig gesteuert wird. Die Kontrolle der Ionenenergie ist ein kritischer Parameter bei der Optimierung jedes Plasmaabscheidungsprozesses.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für eine bestimmte Plasmasstechnik wird durch das Endziel bestimmt – das Material, das Sie abscheiden müssen, und die Eigenschaften, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle, Legierungen oder bestimmter einfacher Keramiken liegt: Sputtern (PVD) ist aufgrund seiner physikalischen Natur oft die direkteste und zuverlässigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer dielektrischer oder halbleitender Verbindungen wie Siliziumnitrid oder amorphem Silizium liegt: PECVD bietet den chemischen Reaktionsweg, der erforderlich ist, um diese Materialien bei niedrigen Temperaturen zu bilden.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Filmdichte und Haftung auf einem haltbaren Substrat zu gewährleisten: Sputtern ist eine ausgezeichnete Wahl, da die energetische Ankunft der Atome eine dichte Filmstruktur fördert.

Indem Sie die unterschiedlichen Rollen des Plasmas verstehen, können Sie die präzise Abscheidungstechnik auswählen, die erforderlich ist, um Oberflächen mit fortschrittlichen und hochspezifischen Eigenschaften zu konstruieren.

Zusammenfassungstabelle:

| Methode | Hauptanwendung | Hauptvorteil |

|---|---|---|

| PVD Sputtern | Abscheidung reiner Metalle, Legierungen, einfacher Keramiken | Ausgezeichnete Filmdichte und Haftung; direkter physikalischer Prozess |

| PECVD | Abscheidung komplexer Verbindungen (z. B. Siliziumnitrid) | Chemische Reaktionen bei niedriger Temperatur; ideal für hitzeempfindliche Materialien |

Bereit, Oberflächen mit fortschrittlichen Eigenschaften zu konstruieren? Die richtige Plasmaabscheidungstechnik ist entscheidend für Ihren Erfolg in F&E oder der Fertigung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung und beliefert Labore in den Bereichen Halbleiter, Optik und Materialwissenschaften. Unsere Experten helfen Ihnen bei der Auswahl des idealen Systems zur Abscheidung hochwertiger, dichter Filme selbst auf den empfindlichsten Substraten. Kontaktieren Sie uns noch heute, um Ihre spezifischen Herausforderungen und Ziele bei der Beschichtung zu besprechen!

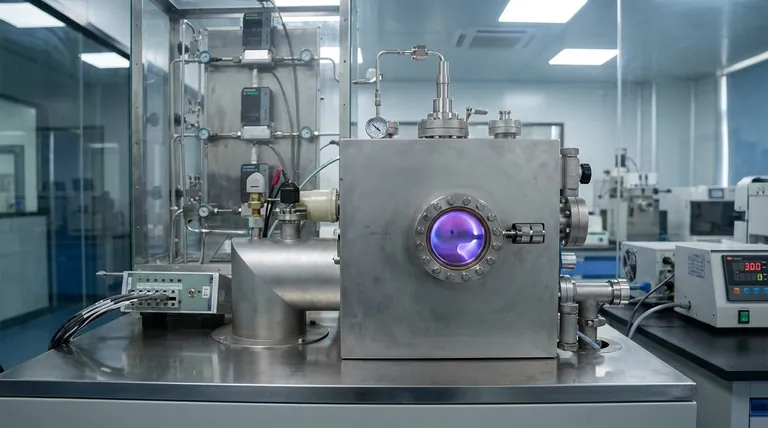

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung