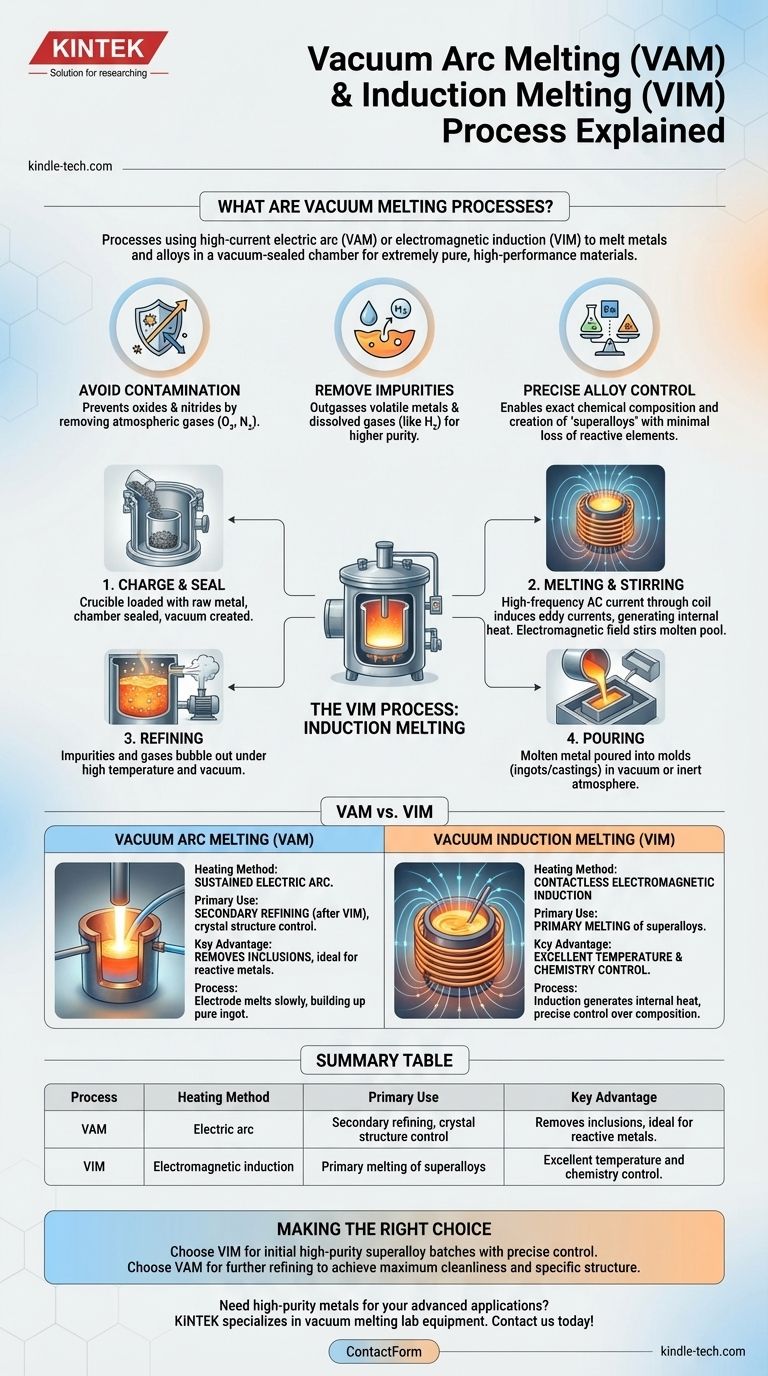

Kurz gesagt, Vakuum-Lichtbogenschmelzen (VAM) ist ein Verfahren, das einen Hochstrom-Lichtbogen verwendet, um Metalle und Legierungen in einer vakuumversiegelten Kammer zu schmelzen. Während VAM ein eigenständiger Prozess ist, wird das zugrunde liegende Ziel – die Herstellung extrem reiner, hochleistungsfähiger Metalle – mit einer ähnlichen Methode geteilt, dem Vakuum-Induktionsschmelzen (VIM), das elektromagnetische Induktion anstelle eines Lichtbogens verwendet. Beide Verfahren sind unerlässlich für die Herstellung von Materialien, die aufgrund ihrer hohen Reaktivität mit Sauerstoff und Stickstoff nicht an der Luft hergestellt werden können.

Der grundlegende Zweck des Schmelzens von Metallen im Vakuum besteht darin, eine überlegene Reinheit und präzise chemische Kontrolle zu erreichen. Durch das Entfernen atmosphärischer Gase verhindert der Prozess Kontaminationen und eliminiert unerwünschte Verunreinigungen, was für die Herstellung von Hochleistungslegierungen entscheidend ist.

Der Zweck des Schmelzens im Vakuum

Der Hauptgrund für die Verlagerung des Schmelzprozesses in ein Vakuum ist die Kontrolle der Materialumgebung. Diese Kontrolle löst mehrere kritische Fertigungsherausforderungen.

Vermeidung atmosphärischer Kontamination

Viele fortschrittliche Legierungen, insbesondere solche auf Nickel-, Kobalt- oder Titanbasis, haben eine starke Affinität zu Sauerstoff und Stickstoff. Das Schmelzen dieser Materialien an der Luft würde Oxide und Nitride einführen, die spröde Verunreinigungen erzeugen, welche die mechanischen Eigenschaften des Endprodukts stark beeinträchtigen.

Entfernung unerwünschter Elemente

Eine Vakuumumgebung entfernt effektiv Verunreinigungen. Leichtflüchtige Metalle mit niedrigem Schmelzpunkt und gelöste Gase (wie Wasserstoff) werden aus dem geschmolzenen Metall entfernt, ein Prozess, der als Entgasung bekannt ist. Dies reinigt die Legierung in einem Maße, das mit herkömmlichen Methoden nicht möglich ist.

Ermöglichung präziser Legierungskontrolle

Die saubere Umgebung ermöglicht eine präzise Kontrolle der chemischen Zusammensetzung einer Legierung. Hochreaktive Elemente wie Aluminium und Titan können mit minimalem Verlust hinzugefügt werden. Dies ermöglicht die Herstellung von „Superlegierungen“ mit spezifischen, reproduzierbaren Eigenschaften für anspruchsvolle Anwendungen.

Der Prozess des Vakuum-Induktionsschmelzens (VIM) erklärt

Obwohl Ihre Frage das Lichtbogenschmelzen betraf, ist das gebräuchlichste Verfahren für diesen Zweck das Vakuum-Induktionsschmelzen. Die Prinzipien der Umweltkontrolle sind identisch.

Der Ofen und das Kernprinzip

Der VIM-Prozess findet in einer luftdichten, wassergekühlten Stahlkammer statt. In dieser Kammer befindet sich ein Tiegel, typischerweise mit einem feuerfesten Material ausgekleidet, der die Rohmetallcharge aufnimmt. Eine Induktionsspule ist um den Tiegel gewickelt, berührt ihn aber nicht.

Wird ein hochfrequenter Wechselstrom durch die Spule geleitet, erzeugt er ein starkes, fluktuierendes Magnetfeld. Dieses Feld induziert starke elektrische Wirbelströme im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Wärme, die es von innen nach außen schmelzen lässt.

Die Schmelz- und Raffinationsstufen

Zuerst wird das Rohmetall in den Tiegel geladen und die Kammer versiegelt. Leistungsstarke Pumpen erzeugen ein tiefes Vakuum und entfernen die Luft.

Wenn Strom an die Induktionsspule gesendet wird, beginnt das Metall zu schmelzen. Das elektromagnetische Feld erzeugt auch eine natürliche Rührbewegung in der Schmelze, die dazu beiträgt, eine gleichmäßige Temperatur und chemische Zusammensetzung zu gewährleisten.

Sobald das Metall vollständig geschmolzen ist, tritt der Prozess in eine Raffinationsphase ein. Die Kombination aus hoher Temperatur und Vakuum ermöglicht es, dass Verunreinigungen und gelöste Gase ausperlen und von den Vakuumpumpen entfernt werden. In diesem Stadium können letzte Legierungszusätze mit hoher Präzision vorgenommen werden.

Die Gießphase

Nach der Raffination wird das geschmolzene Metall in Formen gegossen, um Barren oder Gussteile herzustellen. Dies geschieht ebenfalls unter Vakuum oder in einer inerten Gasatmosphäre, um eine erneute Kontamination der reinen, geschmolzenen Legierung zu verhindern.

Die Kompromisse verstehen: Lichtbogen vs. Induktion

Sowohl VAM als auch VIM erreichen ähnliche Ziele, verwenden jedoch unterschiedliche Heizmethoden, wodurch sie für leicht unterschiedliche Anwendungen geeignet sind.

Vakuum-Lichtbogenschmelzen (VAM)

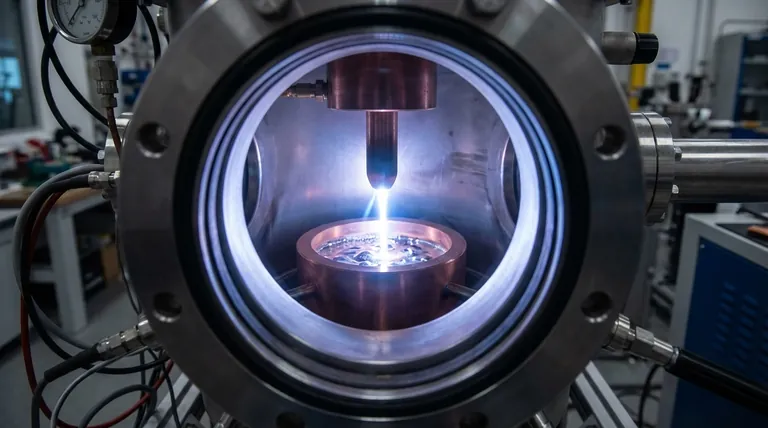

Beim VAM ist die Wärmequelle ein anhaltender elektrischer Lichtbogen. Typischerweise wird eine feste Elektrode aus dem Ausgangsmaterial langsam durch einen Lichtbogen geschmolzen, der zwischen ihr und einem flachen, wassergekühlten Kupfertiegel erzeugt wird. Wenn die Elektrode schmilzt, tropft sie herunter und verfestigt sich, wodurch ein reiner Barren entsteht. VAM wird oft als sekundärer Raffinationsschritt für Materialien verwendet, die bereits in einem VIM-Ofen geschmolzen wurden.

Vakuum-Induktionsschmelzen (VIM)

Wie beschrieben, verwendet VIM ein kontaktloses elektromagnetisches Feld, um Wärme direkt im Metall zu erzeugen. Da die Wärmequelle vom Material getrennt ist, bietet es eine ausgezeichnete Kontrolle über Temperatur und Chemie, was es zu einer primären Schmelzmethode für ein breites Spektrum von Superlegierungen auf Eisen-, Nickel- und Kobaltbasis macht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Vakuumverfahrens hängt vollständig von den Materialanforderungen und dem gewünschten Reinheitsgrad ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung erster Chargen hochreiner Superlegierungen aus Rohmaterialien liegt: Vakuum-Induktionsschmelzen (VIM) ist der Industriestandard für seine ausgezeichnete chemische und Temperaturkontrolle.

- Wenn Ihr Hauptaugenmerk auf der weiteren Raffination eines bestehenden Barrens liegt, um maximale Sauberkeit und eine spezifische Kristallstruktur zu erreichen: Vakuum-Lichtbogenschmelzen (VAM) ist oft der bevorzugte sekundäre Schritt, um Einschlüsse zu entfernen und die Erstarrung zu kontrollieren.

Letztendlich ist die Vakuumverarbeitung die Schlüsseltechnologie hinter den fortschrittlichsten und zuverlässigsten Metallkomponenten der Welt.

Zusammenfassungstabelle:

| Prozess | Heizmethode | Primäre Verwendung | Hauptvorteil |

|---|---|---|---|

| Vakuum-Lichtbogenschmelzen (VAM) | Elektrischer Lichtbogen | Sekundäre Raffination, Kontrolle der Kristallstruktur | Entfernt Einschlüsse, ideal für reaktive Metalle |

| Vakuum-Induktionsschmelzen (VIM) | Elektromagnetische Induktion | Primäres Schmelzen von Superlegierungen | Ausgezeichnete Temperatur- und Chemiekontrolle |

Benötigen Sie hochreine Metalle für Ihre fortschrittlichen Anwendungen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Vakuumschmelzprozesse und hilft Ihnen, überlegene Materialreinheit und Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die spezifischen Anforderungen Ihres Labors erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen