Im Kern ist die Vakuumabscheidung von Aluminium ein High-Tech-Fertigungsverfahren, bei dem festes Aluminium in einer Vakuumkammer verdampft und anschließend auf einem Zielobjekt kondensieren gelassen wird, wodurch ein extrem dünner und gleichmäßiger metallischer Film entsteht. Diese Technik ist die Grundlage für die Herstellung von allem, von der reflektierenden Schicht in den Scheinwerfern Ihres Autos bis zur schützenden Barriere in einer Tüte Kartoffelchips.

Die entscheidende Erkenntnis ist, dass die Verwendung eines Vakuums nicht nur ein zufälliges Detail ist – es ist der Schlüssel zum gesamten Prozess. Das Vakuum entfernt Luft und andere Verunreinigungen, wodurch reine Aluminiumatome ungehindert wandern und sich an eine Oberfläche binden können, wodurch ein makelloser Film mit Eigenschaften entsteht, die durch herkömmliche Methoden wie Lackieren oder Plattieren unerreichbar wären.

Wie der Prozess funktioniert: Vom Feststoff zum Film

Die Vakuumabscheidung, manchmal auch als Physikalische Gasphasenabscheidung (PVD) bezeichnet, ist ein präzise gesteuerter, mehrstufiger Prozess. Jeder Schritt ist entscheidend für die Erzielung einer hochwertigen Endbeschichtung.

Stufe 1: Erzeugen des Vakuums

Der erste Schritt besteht darin, die Aluminiumquelle und das zu beschichtende Objekt (das Substrat) in eine versiegelte Kammer zu legen. Fast die gesamte Luft wird dann abgepumpt, wodurch eine nahezu vakuumfreie Umgebung entsteht.

Dieser Schritt ist entscheidend, da er Partikel wie Sauerstoff, Stickstoff und Wasserdampf eliminiert, die sonst mit dem heißen Aluminiumdampf reagieren und Verunreinigungen und Defekte im endgültigen Film verursachen könnten.

Stufe 2: Verdampfen des Aluminiums

Sobald das Vakuum hergestellt ist, wird das feste Aluminium erhitzt, bis es verdampft und direkt in ein Gas übergeht. Dies geschieht typischerweise mit Methoden wie der thermischen Verdampfung, bei der das Aluminium in einem kleinen Tiegel erhitzt wird, bis es siedet.

Das Ergebnis ist eine Wolke einzelner Aluminiumatome, die zur Abscheidung bereit sind.

Stufe 3: Die Abscheidung

Die verdampften Aluminiumatome bewegen sich geradlinig durch die Vakuumkammer, bis sie auf die kühlere Oberfläche des Substrats treffen.

Beim Kontakt kühlen sie schnell ab und kondensieren wieder in einen festen Zustand, wodurch eine dünne, gleichmäßige und hochreine Aluminiumschicht entsteht, die sich perfekt an die Oberfläche des Substrats anpasst.

Warum dieser Prozess für Aluminium verwendet wird

Während andere Methoden eine Oberfläche beschichten können, wird die Vakuumabscheidung gewählt, wenn die spezifischen Eigenschaften des Aluminiumfilms von größter Bedeutung sind. Der Prozess bietet einzigartige Vorteile, die in seiner Physik begründet sind.

Zur Erzeugung hochreflektierender Oberflächen

Aluminium ist von Natur aus sehr reflektierend. Der Vakuumabscheidungsprozess erzeugt eine außergewöhnlich glatte und reine Aluminiumschicht, die diese Reflektivität maximiert, ohne die Trübung oder Verunreinigungen, die bei Prozessen an der offenen Luft auftreten können.

Deshalb ist es der Standard für die Beschichtung von Teleskopspiegeln, Kfz-Beleuchtungsreflektoren und dekorativen Kunststoffen mit "Chrom-Optik".

Zur Bildung undurchlässiger Barriereschichten

Ein dünner Film aus vakuumabgeschiedenem Aluminium ist eine hervorragende Barriere gegen Sauerstoff, Licht und Feuchtigkeit. Der Prozess erzeugt eine dichte, nicht poröse Schicht, die mit anderen Methoden nicht zu erreichen ist.

Dies ist in der Lebensmittelverpackungsindustrie unerlässlich – die glänzende Schicht in Snacktüten und Kaffeepäckchen ist Aluminium, das die Frische bewahrt und die Haltbarkeit verlängert.

Für elektrische Leitfähigkeit

Die Reinheit des abgeschiedenen Aluminiumfilms macht ihn zu einem ausgezeichneten elektrischen Leiter. Er wird in der Elektronik verwendet, um dünne leitende Bahnen, Kondensatorschichten und Abschirmungen gegen elektromagnetische Interferenzen (EMI) zu erzeugen.

Eine umweltbewusste Wahl

Wie in Industrieanalysen festgestellt, gilt die Vakuumabscheidung als "Trockenverfahren". Sie vermeidet die aggressiven Chemikalien und flüssigen Abfälle, die mit traditionellen Galvanisierungsverfahren für Materialien wie Chrom und Cadmium verbunden sind.

Dies macht sie zu einer attraktiven Alternative für Unternehmen, die ihren ökologischen Fußabdruck reduzieren und gleichzeitig eine dauerhafte, metallische Oberfläche erzielen möchten.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Das Verständnis der Grenzen der Vakuumabscheidung ist der Schlüssel zu ihrer effektiven Nutzung.

Es ist ein Line-of-Sight-Prozess

Da sich die Aluminiumatome geradlinig bewegen, können sie nur Oberflächen beschichten, die eine direkte "Sichtlinie" zur Dampfquelle haben.

Das Beschichten komplexer, dreidimensionaler Formen mit verdeckten Oberflächen erfordert ausgeklügelte rotierende Vorrichtungen, um alle Bereiche freizulegen, was die Komplexität und die Kosten erhöhen kann.

Es erfordert spezielle Ausrüstung

Vakuumkammern, leistungsstarke Heizquellen und starke Pumpen sind komplexe und teure Industriemaschinen. Dies macht den Prozess für kleine oder kostengünstige Anwendungen weniger zugänglich.

Substratkompatibilität ist wichtig

Der Abscheidungsprozess, insbesondere die Wärme von der Dampfquelle, kann das Substrat beeinflussen. Während er ideal für Metalle, Glas und viele hochtemperaturbeständige Kunststoffe ist, erfordert er eine sorgfältige Kontrolle beim Beschichten empfindlicher oder niedrigschmelzender Materialien.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung, Aluminium-Vakuumabscheidung zu verwenden, vollständig vom gewünschten Ergebnis für das Endprodukt ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reflektivität liegt: Dieser Prozess ist der Industriestandard für die Erzeugung brillanter, spiegelähnlicher Oberflächen auf Glas, Metall und Kunststoff.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer Schutzbarriere liegt: Es ist die überlegene Wahl für flexible Verpackungen und Elektronik, wo das Blockieren von Feuchtigkeit, Sauerstoff oder Licht entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf einer chromähnlichen dekorativen Oberfläche liegt: Es bietet eine dauerhafte und umweltfreundlichere Alternative zur traditionellen Chromgalvanisierung.

- Wenn Ihr Hauptaugenmerk auf Dünnschichtleitfähigkeit liegt: Es ist eine zuverlässige Methode zum Aufbringen reiner, leitfähiger Aluminiumschichten in der Halbleiter- und Elektronikfertigung.

Durch die Kontrolle von Materie auf atomarer Ebene in einem Vakuum liefert dieser Prozess ein Maß an Reinheit und Leistung, das ein gewöhnliches Material wie Aluminium in eine Hochleistungsbeschichtung verwandelt.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozessname | Vakuumabscheidung / Physikalische Gasphasenabscheidung (PVD) |

| Kernprinzip | Verdampfung von Aluminium in einem Vakuum zur Abscheidung eines dünnen, reinen Films auf einem Substrat. |

| Hauptvorteile | Hohe Reflektivität, hervorragende Barriereeigenschaften, elektrische Leitfähigkeit, Umweltfreundlichkeit. |

| Häufige Anwendungen | Lebensmittelverpackungen, Kfz-Reflektoren, Elektronik, dekorative Oberflächen. |

| Wichtige Einschränkung | Line-of-Sight-Prozess; komplexe Formen erfordern spezielle Vorrichtungen. |

Bereit, Hochleistungs-Aluminiumbeschichtungen für Ihre Produkte zu nutzen?

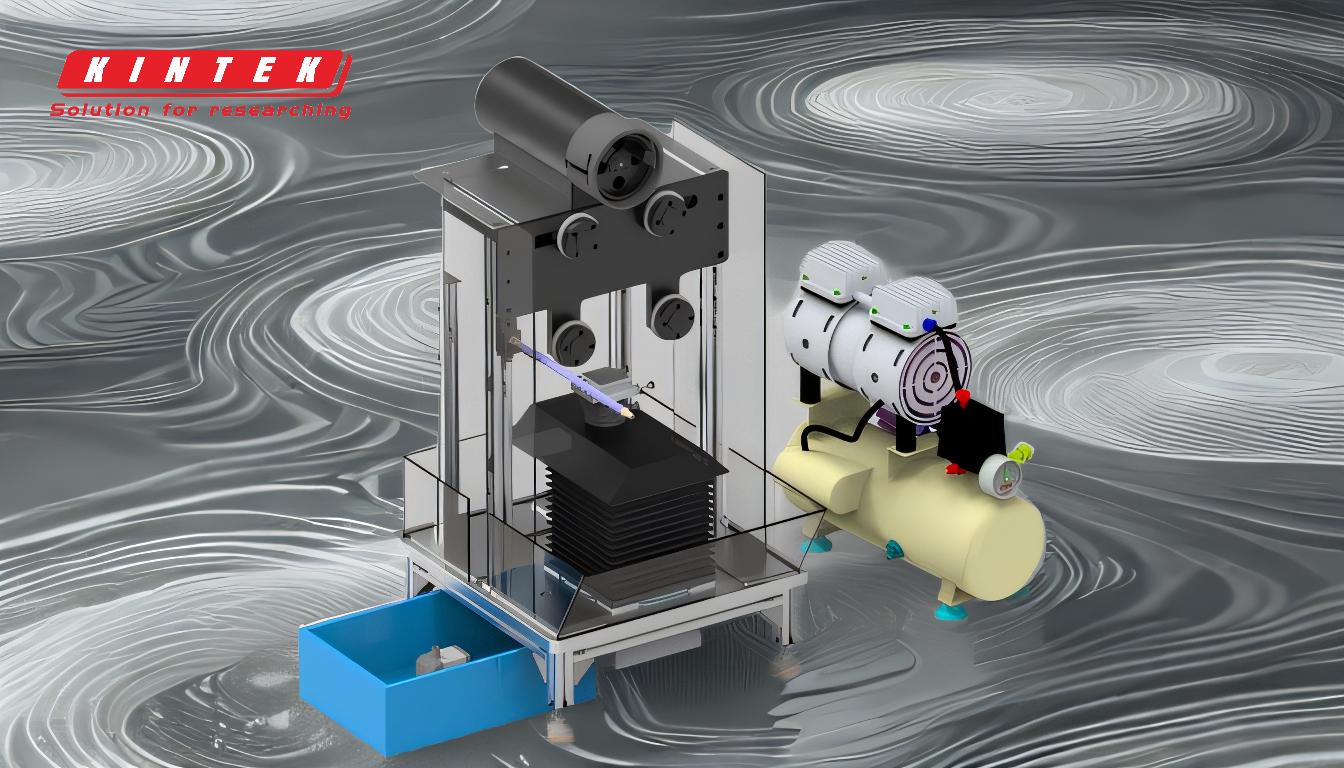

Bei KINTEK sind wir auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die Materialforschung und -entwicklung spezialisiert, einschließlich Lösungen für Dünnschichtabscheidungsprozesse. Ob Sie neue Verpackungen entwickeln, elektronische Komponenten verfeinern oder spezielle Optiken herstellen, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK die Innovation Ihres Labors in der Beschichtungstechnologie unterstützen kann.

Ähnliche Produkte

- RF-PECVD-System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung

- Schiebe-PECVD-Rohrofen mit Flüssigvergaser-PECVD-Maschine

- Verdampferschiffchen aus aluminisierter Keramik

- Halbkugelförmiges Wolfram-/Molybdän-Verdampfungsboot

- Direkter Kühlfallenkühler

Andere fragen auch

- Was sind die Vorteile der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Schichten

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Welche Rolle spielt Plasma bei der PECVD? Ermöglicht die Abscheidung von dünnen Schichten bei niedriger Temperatur und hoher Qualität

- Wofür wird PECVD verwendet? Erzielung von Hochleistungsdünnschichten bei niedrigen Temperaturen