Kurz gesagt, ein Vakuumofen ist ein spezialisiertes Industriegerät, das zur Erhitzung von Materialien auf extrem hohe Temperaturen in einer kontrollierten Umgebung mit niedrigem Druck verwendet wird. Durch die Entfernung von Luft und anderen Gasen verhindern diese Öfen unerwünschte chemische Reaktionen wie Oxidation und Kontamination. Dies ermöglicht die Verarbeitung von Materialien, die außergewöhnliche Reinheit, Festigkeit und Konsistenz erfordern.

Der grundlegende Vorteil eines Vakuumofens ist nicht nur die bereitgestellte Wärme, sondern die makellose, nicht reaktive Umgebung, die er schafft. Diese Kontrolle über die Atmosphäre ermöglicht Materialbehandlungen und Fügeprozesse, die in einem herkömmlichen Ofen einfach nicht möglich sind.

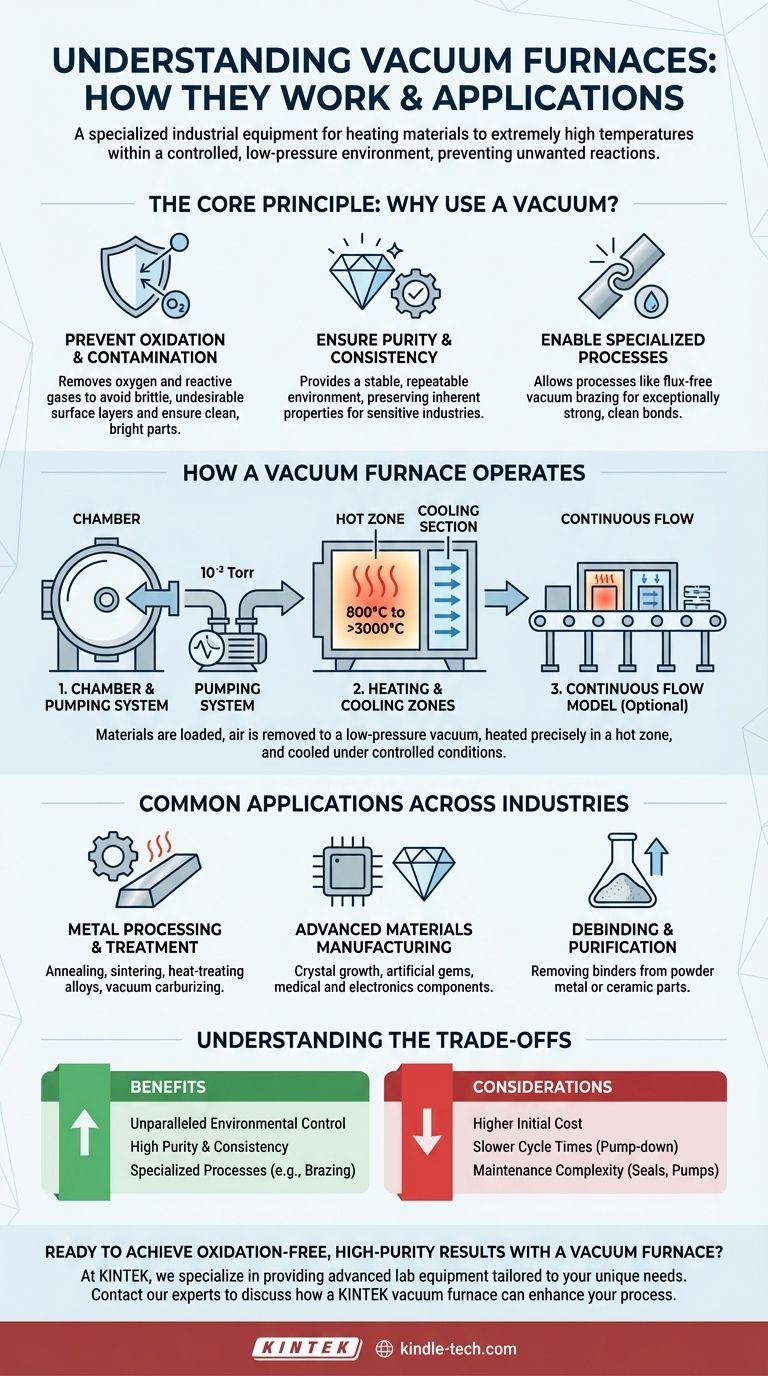

Das Kernprinzip: Warum ein Vakuum verwenden?

Um zu verstehen, wie ein Vakuumofen funktioniert, muss man zuerst verstehen, warum die Entfernung der Atmosphäre so entscheidend ist. Das Vakuum selbst ist die Schlüsseltechnologie für mehrere Hochleistungsfertigungsprozesse.

Verhinderung von Oxidation und Kontamination

Der Hauptgrund für die Verwendung eines Vakuums ist die Entfernung von Sauerstoff und anderen reaktiven Gasen. Bei hohen Temperaturen oxidieren die meisten Metalle in Gegenwart von Luft schnell und bilden eine spröde, unerwünschte Schicht auf ihrer Oberfläche. Ein Vakuum eliminiert dieses Risiko und führt zu einem sauberen, hellen und strukturell intakten Fertigteil.

Gewährleistung von Reinheit und Konsistenz

Ein Vakuum bietet eine hochstabile und wiederholbare Umgebung. Dies ist unerlässlich für Branchen wie Medizin, Luft- und Raumfahrt sowie Elektronik, wo selbst mikroskopisch kleine Verunreinigungen zum Ausfall von Komponenten führen können. Der Prozess stellt sicher, dass die inhärenten Eigenschaften des Materials erhalten bleiben und verbessert werden, ohne dass externe Verunreinigungen eingebracht werden.

Ermöglichung spezialisierter Prozesse

Bestimmte Prozesse, wie das Vakuumlöten, sind auf ein Vakuum angewiesen, um zu funktionieren. Beim Löten werden zwei Materialien mithilfe eines Schmelzmetalls verbunden, das schmilzt und in die Verbindung fließt. Im Vakuum kann dies ohne Flussmittel erfolgen, wodurch eine außergewöhnlich starke und saubere Verbindung entsteht, die frei von korrosiven Rückständen ist.

Wie ein Vakuumofen arbeitet

Ein Vakuumofen integriert mehrere Schlüsselsysteme, um seine präzise Kontrolle über Temperatur und Druck zu erreichen.

Die Kammer und das Pumpsystem

Der Prozess beginnt mit dem Einbringen der Materialien in eine abgedichtete, robuste Kammer. Ein leistungsstarkes Vakuumpumpsystem entfernt dann die Luft und reduziert den Innendruck auf ein spezifisches Vakuumniveau, oft weniger als 10⁻³ Torr. Dieser Schritt erzeugt die kontrollierte Verarbeitungsumgebung.

Die Heiz- und Kühlzonen

Sobald das gewünschte Vakuumniveau erreicht ist, erhöhen elektrische Heizelemente in einer „Heißzone“ die Temperatur, die von 800°C bis über 3000°C reichen kann. Nach dem Heizzyklus können die Teile kontrolliert abgekühlt werden, manchmal in einem speziellen Kühlbereich des Ofens, um spezifische Materialeigenschaften zu erzielen.

Das Durchlaufmodell

Für die Hochvolumenproduktion bieten Durchlauf-Vakuumöfen ein geradliniges Design. Bediener laden Materialien an der Eingangsseite, und diese durchlaufen bei konstanter Geschwindigkeit verschiedene Heiz- und Kühlzonen, bevor sie an der Ausgangsseite entnommen werden. Diese Methode gewährleistet eine hochkonsistente und gleichmäßige Erwärmung für jedes einzelne Teil und verbessert die Effizienz.

Häufige Anwendungen in verschiedenen Branchen

Die präzise Kontrolle, die Vakuumöfen bieten, macht sie in einer Vielzahl anspruchsvoller Bereiche unverzichtbar.

Metallverarbeitung und -behandlung

Die häufigsten Anwendungen betreffen Metalle. Dazu gehören Glühen (Erweichen von Metall), Sintern (Verschmelzen von Pulvermaterial zu einer festen Masse), Wärmebehandlung von Stahllegierungen und Vakuumaufkohlen zur Oberflächenhärtung.

Herstellung fortschrittlicher Materialien

Branchen, die ultrareine Materialien benötigen, sind stark auf diese Technologie angewiesen. Zu den wichtigsten Anwendungen gehören das Kristallwachstum für Halbleiter, die Herstellung künstlicher Edelsteine sowie die Fertigung von Komponenten für die Medizin-, Energie- und Elektronikbranche.

Entbindern und Reinigen

Vakuumöfen werden auch zum Entbindern verwendet, einem Prozess, bei dem Bindemittel entfernt werden, die in Teilen aus Metall- oder Keramikpulvern verwendet wurden. Das Vakuum hilft dabei, die verdampften Binder sauber und effizient abzusaugen.

Die Abwägungen verstehen

Obwohl sie leistungsstark sind, sind Vakuumöfen nicht die Lösung für jede Erwärmungsanwendung. Es ist wichtig, ihre Einschränkungen zu erkennen.

Höhere Anschaffungskosten

Die Komplexität der abgedichteten Kammer, der Hochleistungsheizelemente und der Vakuumpumpsysteme macht diese Öfen in der Anschaffung und Installation erheblich teurer als ihre Gegenstücke mit atmosphärischer Umgebung.

Längere Zykluszeiten

Das Erreichen eines tiefen Vakuums ist nicht augenblicklich. Die Zeit, die benötigt wird, um die Kammer abzupumpen, bevor der Heizzyklus beginnen kann, führt oft zu längeren Gesamtprozesszeiten im Vergleich zu herkömmlichen Öfen, insbesondere bei Batch-Betrieben.

Wartungskomplexität

Die Aufrechterhaltung einer perfekten Abdichtung und die Gewährleistung der optimalen Leistung von Vakuumpumpen erfordern spezielles Wissen und regelmäßige Wartung. Lecks können den gesamten Prozess beeinträchtigen, daher ist die Systemintegrität von größter Bedeutung.

Die richtige Wahl für Ihren Prozess treffen

Die Auswahl der richtigen thermischen Prozesstechnologie hängt vollständig von Ihrem Endziel und Ihren Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Komponenten liegt: Ein Vakuumofen ist unerlässlich, um Kontaminationen in empfindlichen Anwendungen wie medizinischen Implantaten oder Luft- und Raumfahrtelektronik zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Fügen komplexer Baugruppen liegt: Vakuumlöten bietet überlegene, flussmittelfreie Verbindungen für komplizierte Teile, die nicht geschweißt werden können.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, konsistenten Wärmebehandlung liegt: Ein Durchlauf-Vakuumofen bietet unübertroffene Wiederholbarkeit und Effizienz für die Massenproduktion.

Letztendlich bietet ein Vakuumofen ein beispielloses Maß an Umweltkontrolle und ist somit ein unverzichtbares Werkzeug für die Herstellung der anspruchsvollsten und fortschrittlichsten Materialien der Welt.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Vakuumkammer & Pumpsystem | Entfernt Luft, um eine Umgebung mit niedrigem Druck und nicht reaktiver Umgebung zu schaffen |

| Heizelemente (Heißzone) | Erhitzt Materialien auf präzise Temperaturen (800°C bis 3000°C) |

| Kontrolliertes Kühlsystem | Kühlt Materialien, um spezifische Eigenschaften zu erzielen |

| Durchlaufdesign (Optional) | Ermöglicht eine hochvolumige, konsistente Verarbeitung für die Massenproduktion |

Bereit, oxidationsfreie Ergebnisse höchster Reinheit mit einem Vakuumofen zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie in der Luft- und Raumfahrt, der Medizin, der Elektronik oder der Materialforschung tätig sind, unsere Vakuumöfen bieten die präzise Umweltkontrolle, die für kritische Prozesse wie Löten, Sintern und Glühen erforderlich ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen die Reinheit, Konsistenz und Leistung Ihres Prozesses verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Was ist ein Vakuum-Wärmebehandlungsofen? Der ultimative Leitfaden zur gesteuerten Atmosphäreverarbeitung

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Welche vier Arten von Wärmebehandlungsprozessen gibt es? Glühen, Normalisieren, Härten und Anlassen