Im Kern ist das Vakuumhärten ein Hochleistungs-Wärmebehandlungsverfahren, das Metallteile stärkt, indem es sie in einer kontrollierten Vakuumumgebung erhitzt und dann schnell mit einem Hochdruck-Inertgas abkühlt. Diese Methode erreicht die gewünschte Härte und mechanischen Eigenschaften, während sie eine außergewöhnlich saubere, helle und zunderfreie Oberfläche erzeugt, wodurch die Notwendigkeit nachfolgender Reinigungsoperationen, die für traditionelle Härtungsmethoden typisch sind, entfällt.

Der wahre Wert des Vakuumhärtens liegt nicht nur in der Stärkung des Materials, sondern darin, diese Transformation mit überragender Kontrolle, Sauberkeit und Wiederholbarkeit zu erreichen. Es ersetzt das konventionelle Öl- oder Salzbadabschrecken durch ein präzises Hochdruck-Gasabschrecken, was die Qualität des Endteils grundlegend verändert.

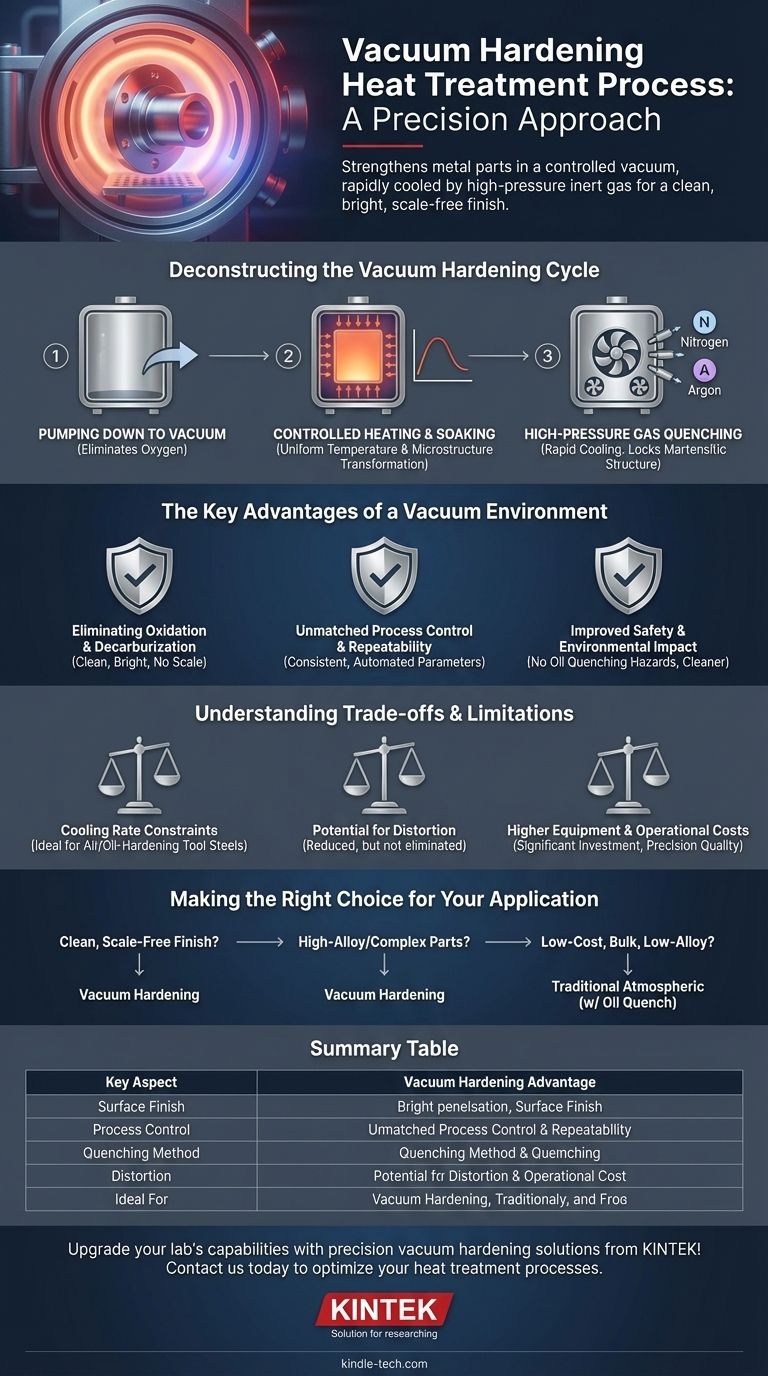

Den Vakuumhärtungszyklus dekonstruieren

Der Vakuumhärtungsprozess ist eine sorgfältig kontrollierte Abfolge von Phasen, von denen jede entscheidend für das Erreichen der endgültigen Materialeigenschaften ist. Alles findet in einem einzigen, hochspezialisierten Vakuumofen statt.

Schritt 1: Evakuierung auf Vakuum

Der Zyklus beginnt damit, die Werkstücke in die Ofenkammer zu legen und diese zu verschließen. Ein leistungsstarkes Vakuumpumpsystem entfernt dann die Luft und andere atmosphärische Gase.

Dieser Schritt ist grundlegend, da er Sauerstoff eliminiert. Ohne Sauerstoff kann die Oberfläche des Teils während der Hochtemperatur-Heizphase nicht oxidieren oder Zunder bilden. Der Vakuumgrad kann präzise gesteuert werden, von einem niedrigen Vakuum bis zu einem Hochvakuum (10⁻¹ Pa oder niedriger), abhängig vom Material und dem gewünschten Ergebnis.

Schritt 2: Kontrolliertes Erhitzen und Halten

Sobald der Zielvakuumpegel erreicht ist, werden die Teile auf eine spezifische Austenitisierungstemperatur erhitzt. Diese Erhitzung erfolgt typischerweise mittels elektrischer Widerstandselemente oder Induktionsspulen im Ofen.

Die Teile werden dann für eine berechnete Zeit bei dieser Spitzentemperatur gehalten, ein Schritt, der als Halten bekannt ist. Dies stellt sicher, dass das gesamte Teil, einschließlich seines Kerns, eine gleichmäßige Temperatur erreicht und seine innere Mikrostruktur vollständig umgewandelt wird. Die Haltezeit wird durch den Materialtyp und die effektive Dicke des Werkstücks bestimmt.

Schritt 3: Hochdruck-Gasabschrecken

Dies ist die "Härtungsphase". Anstatt die Teile in eine Flüssigkeit wie Öl oder Wasser zu tauchen, wird der Ofen schnell mit einem hochreinen Inertgas, meist Stickstoff oder Argon, wiederbefüllt.

Leistungsstarke Ventilatoren oder Gebläse zirkulieren dieses Gas mit hoher Geschwindigkeit und Überdruck (oft über dem atmosphärischen Druck), um die Teile schnell abzukühlen. Dieses schnelle Abkühlen, oder Abschrecken, fixiert die gewünschte harte martensitische Mikrostruktur. Die Abkühlgeschwindigkeit kann durch Anpassen des Gasdrucks und der Durchflussrate präzise reguliert werden.

Die Hauptvorteile einer Vakuumumgebung

Die Wahl des Vakuumhärtens gegenüber traditionellen Methoden ist eine Entscheidung, die durch den Bedarf an überlegener Qualität und Prozesskontrolle motiviert ist.

Eliminierung von Oxidation und Entkohlung

Dies ist der primäre Vorteil. Da der Prozess in einem Vakuum stattfindet, gibt es keinen Sauerstoff, der mit der heißen Metalloberfläche reagieren könnte. Das Ergebnis ist ein Teil, das sauber, hell und zunderfrei aus dem Ofen kommt.

Dies verhindert auch die Entkohlung, ein Phänomen, bei dem Kohlenstoff aus der Oberflächenschicht des Stahls verloren geht, was das Teil sonst erweichen und seine Ermüdungslebensdauer verringern würde.

Unübertroffene Prozesskontrolle und Wiederholbarkeit

Moderne Vakuumöfen sind vollautomatisiert. Kritische Parameter – einschließlich Vakuumpegel, Temperaturanstiegsraten, Haltezeiten und Gasabschreckdruck – werden programmiert und präzise gesteuert.

Diese digitale Präzision stellt sicher, dass jedes Teil in einer Charge und jede Charge im Laufe der Zeit einen identischen Behandlungszyklus erhält. Dies liefert eine außergewöhnliche Konsistenz und Wiederholbarkeit, was für Hochleistungsanwendungen entscheidend ist.

Verbesserte Sicherheit und Umweltverträglichkeit

Das Vakuumhärten eliminiert Brandgefahren, schädliche Dämpfe und schmutzige Rückstände, die mit dem Ölabschrecken verbunden sind. Es schafft eine sauberere, sicherere Arbeitsumgebung und macht die Entsorgung von gefährlichen Abfällen im Zusammenhang mit gebrauchten Abschreckölen überflüssig.

Die Kompromisse und Einschränkungen verstehen

Obwohl leistungsstark, ist das Vakuumhärten keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Einschränkungen der Abkühlgeschwindigkeit

Obwohl ein Hochdruck-Gasabschrecken sehr schnell ist, ist es im Allgemeinen weniger aggressiv als ein starkes Abschrecken in Öl oder Wasser. Dies bedeutet, dass das Vakuumhärten ideal für lufthärtende und ölhärtende Werkzeugstähle sowie einige Edelstähle ist.

Bei einigen niedriglegierten Stählen oder Teilen mit sehr großen Querschnitten ist das Gasabschrecken möglicherweise nicht schnell genug, um die volle Härte im gesamten Materialkern zu erreichen.

Potenzial für Verzug

Alle Abschreckprozesse führen zu thermischen Spannungen, die Verzug verursachen können. Obwohl das Vakuum-Gasabschrecken aufgrund seiner gleichmäßigeren Abkühlung typischerweise weniger Verzug als ein flüssiges Abschrecken erzeugt, eliminiert es diesen nicht vollständig.

Für extrem empfindliche Teile, bei denen die Minimierung des Verzugs absolute Priorität hat, könnten alternative Niedertemperatur-Vakuumprozesse wie das Nitrieren – das kein Abschrecken beinhaltet – besser geeignet sein.

Höhere Geräte- und Betriebskosten

Vakuumöfen sind komplexe, hochentwickelte Maschinen, die eine erhebliche Kapitalinvestition darstellen. Die Kosten pro Zyklus können auch höher sein als bei traditionellen Atmosphärenofenbehandlungen, wodurch sie am besten für Teile geeignet sind, bei denen die Endqualität die Kosten rechtfertigt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Härtungsverfahrens hängt vollständig von Ihrem Material, der Teilegeometrie und den endgültigen Leistungsanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf einer sauberen, hellen, zunderfreien Oberfläche liegt: Vakuumhärten ist die überlegene Wahl, da es die Notwendigkeit einer Nachbehandlung durch Sandstrahlen oder chemische Reinigung eliminiert.

- Wenn Ihr Hauptaugenmerk auf dem Härten von hochlegierten Werkzeugstählen oder komplexen Geometrien liegt: Vakuumhärten bietet die Prozesskontrolle und gleichmäßige Abkühlung, die erforderlich sind, um die Zielhärte mit einem geringeren Verzugsrisiko im Vergleich zu Öl zu erreichen.

- Wenn Ihr Hauptaugenmerk auf dem Härten von kostengünstigen, niedriglegierten Stählen in großen Mengen liegt: Ein traditioneller Atmosphärenofen mit Ölabschreckung kann eine kostengünstigere Lösung sein, vorausgesetzt, Sie können die Nachbearbeitungsreinigung berücksichtigen.

Letztendlich ist das Vakuumhärten ein Präzisionsfertigungsverfahren, das gewählt wird, wenn die Endqualität, Konsistenz und Sauberkeit des Bauteils von größter Bedeutung sind.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil des Vakuumhärtens |

|---|---|

| Oberflächengüte | Sauber, hell, zunderfrei; keine Nachreinigung erforderlich |

| Prozesskontrolle | Präzise Temperatur- und Vakuumpegelregelung |

| Abschreckmethode | Hochdruck-Inertgas (z.B. Stickstoff, Argon) |

| Verzug | Typischerweise geringer als bei flüssigen Abschreckmethoden |

| Ideal für | Hochlegierte Werkzeugstähle, komplexe Geometrien, Edelstähle |

Rüsten Sie die Fähigkeiten Ihres Labors mit Präzisions-Vakuumhärtungslösungen von KINTEK auf!

Arbeiten Sie mit Hochleistungslegierungen oder komplizierten Komponenten, die außergewöhnliche Härte, Sauberkeit und minimale Verformung erfordern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Vakuumofensysteme, die entwickelt wurden, um die strengen Anforderungen moderner Labore zu erfüllen. Unsere Lösungen bieten die Prozesskontrolle und Wiederholbarkeit, die Sie für kritische Anwendungen benötigen.

Kontaktieren Sie uns noch heute über unser Formular, um zu besprechen, wie unser Fachwissen in Laborgeräten und Verbrauchsmaterialien Ihnen helfen kann, überragende Ergebnisse zu erzielen und Ihre Wärmebehandlungsprozesse zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung