Vakuumhärte ist keine eigenständige Materialeigenschaft, sondern ein Begriff, der die verbesserte Härte beschreibt, die in Materialien erreicht wird, die in einem Vakuum verarbeitet werden. Er bezieht sich auf das überlegene Ergebnis von Fertigungsmethoden wie Vakuumsinterung oder Vakuumwärmebehandlung, bei denen die Umgebung selbst der Schlüsselfaktor für die Erzielung eines härteren, reineren Endprodukts ist.

Das Kernkonzept ist, dass ein Vakuum kein Härtemittel, sondern eine ideale Umgebung ist. Durch die Entfernung atmosphärischer Gase wie Sauerstoff verhindert ein Vakuum Verunreinigungen und fördert eine bessere Materialbindung, was zu einem dichteren und strukturell überlegenen Material führt, das dadurch deutlich härter ist.

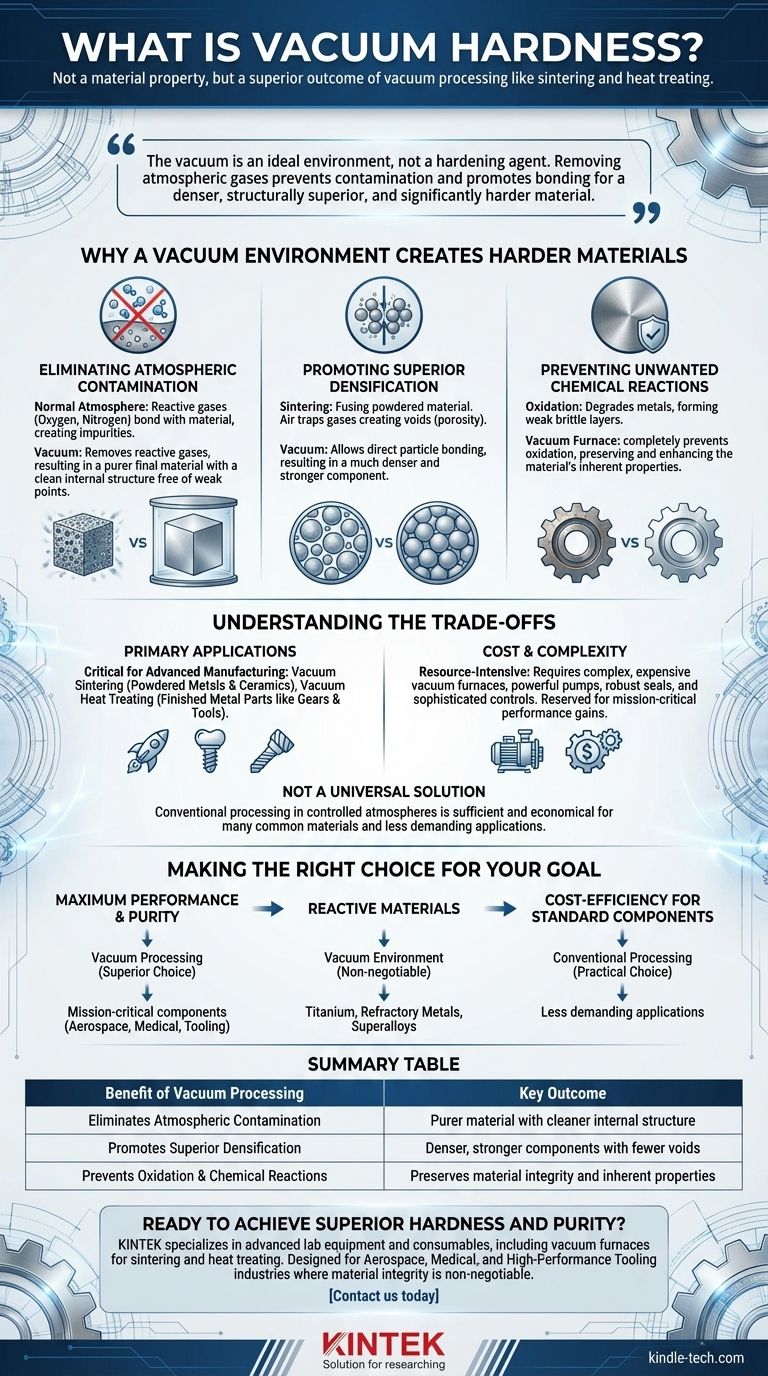

Warum eine Vakuumumgebung härtere Materialien erzeugt

Die Vorteile der Materialverarbeitung im Vakuum sind nicht magisch; sie basieren auf grundlegender Physik und Chemie. Die Abwesenheit von Luft verhindert eine Reihe zerstörerischer Reaktionen und physikalischer Hindernisse, die andernfalls die Integrität des Materials beeinträchtigen würden.

Eliminierung atmosphärischer Verunreinigungen

In einer normalen Atmosphäre sind Gase wie Sauerstoff und Stickstoff bei den hohen Temperaturen, die bei der Herstellung verwendet werden, hochreaktiv. Diese Gase können sich mit dem Material verbinden und Verunreinigungen erzeugen.

Ein Vakuum entfernt diese reaktiven Gase. Dies führt zu einem reineren Endmaterial mit einer saubereren inneren Struktur, frei von den Schwachstellen, die Verunreinigungen einführen würden.

Förderung einer überlegenen Verdichtung

Sintern ist der Prozess des Verschmelzens von pulverförmigem Material zu einer festen Masse unter Wärmeeinwirkung. Ist Luft vorhanden, können Gase zwischen den Materialpartikeln eingeschlossen werden.

Diese eingeschlossenen Gastaschen erzeugen Hohlräume oder Porosität im Endprodukt, was eine erhebliche Schwachstelle darstellt. Ein Vakuum ermöglicht es diesen Partikeln, sich direkt und vollständiger zu verbinden, was zu einem viel dichteren und stärkeren Bauteil führt.

Verhinderung unerwünschter chemischer Reaktionen

Oxidation ist eine häufige Reaktion, die Metalle, insbesondere bei hohen Temperaturen, schädigen kann. Dies kann eine schwache, spröde Oxidschicht auf der Oberfläche oder sogar innerhalb der Materialstruktur bilden.

Durch die Entfernung des Sauerstoffs verhindert ein Vakuumofen die Oxidation vollständig. Dies stellt sicher, dass die inhärenten Eigenschaften des Materials erhalten und verbessert werden, anstatt durch oberflächliche Degradation beeinträchtigt zu werden.

Die Kompromisse verstehen

Obwohl die Vakuumverarbeitung überlegene Ergebnisse liefert, ist sie eine spezialisierte und ressourcenintensive Methode. Es ist entscheidend, ihren Kontext und ihre Grenzen zu verstehen, um zu wissen, wann ihre Vorteile die Investition rechtfertigen.

Die Hauptanwendungen

Die Vakuumverarbeitung ist für fortschrittliche Fertigungstechniken am wichtigsten. Sie ist ein Eckpfeiler des Vakuumsinterns, das für pulverförmige Metalle und Keramiken verwendet wird, und der Vakuumwärmebehandlung, die zur Änderung der Eigenschaften von fertigen Metallteilen wie Zahnrädern und Werkzeugen eingesetzt wird.

Der Kosten- und Komplexitätsfaktor

Vakuumöfen und die dazugehörigen Systeme sind deutlich komplexer und teurer im Betrieb als herkömmliche atmosphärische Öfen. Sie erfordern leistungsstarke Pumpen, robuste Dichtungen und ausgeklügelte Steuerungssysteme.

Diese hohen Kosten bedeuten, dass der Prozess typischerweise für Anwendungen reserviert ist, bei denen die Leistungssteigerungen – wie extreme Härte, Reinheit und Zuverlässigkeit – absolut entscheidend sind.

Keine Universallösung

Für viele gängige Materialien und Anwendungen ist die konventionelle Verarbeitung in einer kontrollierten Atmosphäre völlig ausreichend und weitaus wirtschaftlicher. Die Entscheidung für eine Vakuumumgebung wird durch die Empfindlichkeit des Materials gegenüber Verunreinigungen und die Leistungsanforderungen des Endprodukts bestimmt.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich geht es bei der Spezifikation eines Vakuumprozesses darum, das Werkzeug an die Aufgabe anzupassen. Das Verständnis des übergeordneten Ziels Ihres Projekts ist der Schlüssel zu einer fundierten Entscheidung.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Reinheit liegt: Die Vakuumverarbeitung ist die überlegene Wahl für missionskritische Komponenten in der Luft- und Raumfahrt, Medizin oder Hochleistungswerkzeugen, wo ein Versagen keine Option ist.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit reaktiven Materialien liegt: Für Metalle wie Titan, hochschmelzende Metalle oder bestimmte Superlegierungen, die leicht mit Luft reagieren, ist eine Vakuumumgebung für den Erfolg unerlässlich.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Standardkomponenten liegt: Die konventionelle atmosphärische Wärmebehandlung oder Sinterung ist oft die praktischere und wirtschaftlichere Wahl für weniger anspruchsvolle Anwendungen.

Indem Sie verstehen, dass "Vakuumhärte" das Ergebnis eines besseren Prozesses ist, können Sie präzisere und effektivere Entscheidungen für Ihre technischen Ziele treffen.

Zusammenfassungstabelle:

| Vorteil der Vakuumverarbeitung | Wichtigstes Ergebnis |

|---|---|

| Eliminiert atmosphärische Verunreinigungen | Reineres Material mit saubererer innerer Struktur |

| Fördert überlegene Verdichtung | Dichtere, stärkere Bauteile mit weniger Hohlräumen |

| Verhindert Oxidation & chemische Reaktionen | Bewahrt die Materialintegrität und inhärente Eigenschaften |

Bereit, überlegene Härte und Reinheit für Ihre missionskritischen Komponenten zu erzielen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Vakuumöfen zum Sintern und Wärmebehandeln. Unsere Lösungen sind für die Luft- und Raumfahrt-, Medizin- und Hochleistungswerkzeugindustrie konzipiert, wo Materialintegrität nicht verhandelbar ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise in der Vakuumverarbeitung die Leistung und Zuverlässigkeit Ihrer Materialien verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist die Funktion eines Hochtemperatur-Ofens in der Endbearbeitungsstufe von ODS-Ferritstahl? Optimierung der ODS-Legierungsintegrität

- Wie wird in einem Ofen ein Vakuum erzeugt? Ein Leitfaden zur Erzielung einer kontaminationsfreien Wärmebehandlungsumgebung

- Verdampft Metall im Vakuum? Entdecken Sie die Kraft der Dünnschichtabscheidung

- Welche Temperatur ist zum Hartlöten von Aluminium erforderlich? Beherrschen Sie das kritische thermische Fenster für starke Verbindungen

- Was ist die Hauptfunktion eines Hochtemperatur-Glühofens in der Ni-30Cr-Forschung? Masterlegierungshomogenisierung

- Warum werden Hochtemperatur-Prüföfen über 2000°C für SiC-Hüllrohre benötigt? Validierung der nuklearen Sicherheit von Gen IV

- Wie wird Wärme in einem Vakuumofen übertragen? Beherrschen Sie die Strahlungswärme für Reinheit und Präzision

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens bei der Herstellung von Fe-Mn-Cr-Formgedächtnislegierungen?