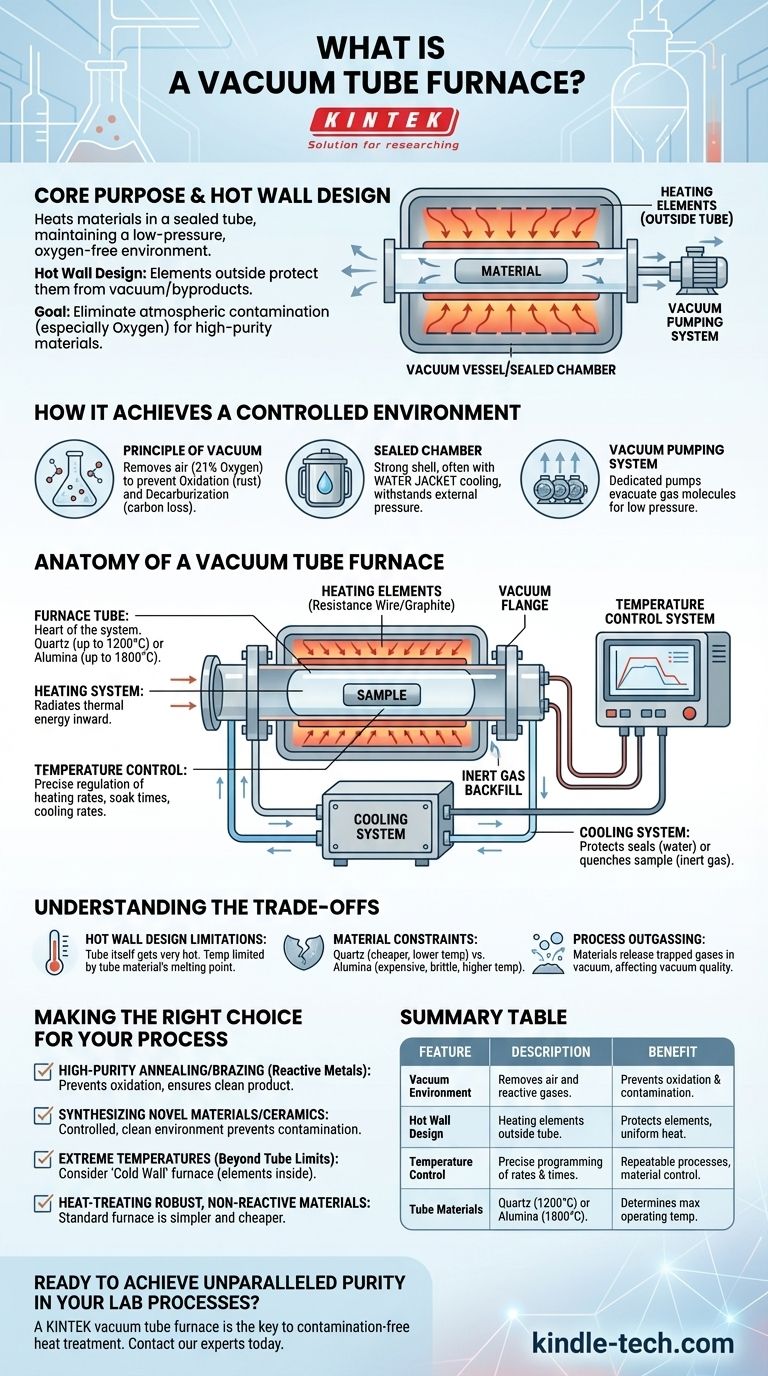

Ein Vakuumrohrofen ist eine Art Labor- oder Industrieofen, der Materialien in einem versiegelten Rohr erwärmt, während eine Umgebung mit niedrigem Druck und ohne Sauerstoff aufrechterhalten wird. Sein charakteristisches Merkmal ist, dass sich die Heizelemente außerhalb des Rohrs befinden und Wärmeenergie durch die Rohrwandungen zum Probenmaterial im Inneren übertragen. Dieses "Hot-Wall"-Design schützt die Heizelemente vor dem Vakuum und eventuellen Prozessnebenprodukten.

Der Hauptzweck eines Vakuumrohrofens besteht darin, atmosphärische Verunreinigungen, hauptsächlich Sauerstoff, während der Hochtemperaturverarbeitung zu eliminieren. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation und ermöglicht die Herstellung von Materialien höherer Reinheit mit präzise kontrollierten Eigenschaften.

Wie ein Vakuumofen eine kontrollierte Umgebung erreicht

Die einzigartigen Fähigkeiten eines Vakuumofens ergeben sich aus seiner Fähigkeit, die Atmosphäre um das zu verarbeitende Material zu manipulieren.

Das Prinzip des Vakuums

Das grundlegende Ziel ist es, die Luft aus der Ofenkammer zu entfernen. Luft enthält etwa 21 % Sauerstoff und andere reaktive Gase, die empfindliche Materialien bei hohen Temperaturen beschädigen können.

Durch die Erzeugung eines Vakuums werden diese reaktiven Gase evakuiert, wodurch Prozesse wie Oxidation (Rosten oder Anlaufen) und Entkohlung (der Verlust von Kohlenstoffgehalt aus Stahl) verhindert werden.

Die Rolle der versiegelten Kammer

Das gesamte System ist in einer versiegelten Ofenhülle, auch Vakuumkammer genannt, untergebracht. Diese Kammer muss robust genug sein, um dem atmosphärischen Druck standzuhalten, der von außen nach innen drückt, wenn ein Vakuum im Inneren erzeugt wird.

Diese Hüllen werden typischerweise aus Stahlplatten gefertigt und verfügen oft über eine doppelschichtige "Wassermantel"-Struktur zur aktiven Kühlung, die Dichtungen und die Integrität der Kammer schützt.

Das Vakuumpumpsystem

Ein spezielles Vakuumsystem, bestehend aus einer oder mehreren Pumpen, ist für die Evakuierung der Luft aus dem versiegelten Rohr verantwortlich. Dieses System entfernt Gasmoleküle, um die für den Prozess erforderliche Niederdruckumgebung zu erreichen.

Der Aufbau eines Vakuumrohrofens

Obwohl die Designs variieren, teilen alle Vakuumröhrenöfen eine gemeinsame Reihe wesentlicher Komponenten, die zusammenarbeiten.

Das Ofenrohr

Dies ist das Herzstück des Systems. Das zu erhitzende Material wird in dieses Rohr gelegt. Das Material des Rohrs – üblicherweise Quarz oder eine Keramik wie Aluminiumoxid – ist der Hauptfaktor, der die maximale Betriebstemperatur des Ofens bestimmt. Die Enden des Rohrs sind mit Vakuumflanschen abgedichtet, um die Niederdruckumgebung aufrechtzuerhalten.

Das Heizsystem

Heizelemente, typischerweise eine Form von Widerstandsdraht oder Graphitheizung, sind um die Außenseite des Ofenrohrs angeordnet. Ein elektrischer Strom wird durch diese Elemente geleitet, wodurch sie sich erwärmen und Wärmeenergie durch die Rohrwandungen nach innen abstrahlen.

Das Temperaturregelsystem

Dies ist das Gehirn des Ofens. Ein ausgeklügeltes Steuerungssystem regelt die den Heizelementen zugeführte Leistung und ermöglicht eine präzise Temperaturregelung. Es ermöglicht den Bedienern, spezifische Heizraten, Haltezeiten (Halten bei einer Spitzentemperatur) und Abkühlraten zu programmieren.

Das Kühlsystem

Kühlung ist genauso wichtig wie Heizung. Viele Öfen verwenden ein Wasserkühlsystem, um Wasser durch die Ofenhülle und um die Vakuumflansche zu zirkulieren. Dies verhindert, dass die Gummi-O-Ring-Dichtungen überhitzen und versagen.

Zur schnellen Abkühlung des Materials selbst (ein Prozess, der als Abschrecken bezeichnet wird) kann das System mit einem Hochdruck-Inertgas wie Argon oder Stickstoff befüllt werden, das Wärme aufnimmt und abführt.

Die Kompromisse verstehen

Obwohl leistungsstark, haben Vakuumröhrenöfen spezifische Eigenschaften, die sie für einige Aufgaben geeignet machen, für andere jedoch nicht.

Einschränkungen des Hot-Wall-Designs

In einem Vakuumrohrofen wird das Rohr selbst extrem heiß. Dies wird als Hot-Wall-Design bezeichnet. Die Haupteinschränkung besteht darin, dass die Prozesstemperatur niemals den Schmelz- oder Erweichungspunkt des Rohrmaterials überschreiten darf.

Materialbeschränkungen

Die Wahl des Rohrmaterials bestimmt die Leistung des Ofens. Quarz ist üblich und relativ kostengünstig, aber typischerweise auf etwa 1100-1200 °C begrenzt. Hochreine Aluminiumoxidrohre können viel höhere Temperaturen (z. B. 1700-1800 °C) erreichen, sind aber teurer und spröder.

Prozessausgasung

Wenn Materialien im Vakuum erhitzt werden, können sie eingeschlossene Gase freisetzen, ein Phänomen, das als Ausgasung bezeichnet wird. Dies kann die Qualität des Vakuums während eines Prozesses beeinträchtigen und muss vom Pumpsystem verwaltet werden.

Die richtige Wahl für Ihren Prozess treffen

Verwenden Sie diese Richtlinien, um festzustellen, ob ein Vakuumrohrofen zu Ihrem Ziel passt.

- Wenn Ihr Hauptaugenmerk auf dem hochreinen Glühen oder Löten reaktiver Metalle liegt: Ein Vakuumofen ist unerlässlich, um Oxidation zu verhindern und ein sauberes, starkes Endprodukt zu gewährleisten.

- Wenn Sie neuartige Materialien synthetisieren oder Keramiken brennen, bei denen Kontamination ein Problem darstellt: Die kontrollierte, saubere Umgebung eines Vakuumofens ist ein erheblicher Vorteil.

- Wenn Ihr Prozess Temperaturen erfordert, die über die Grenzen der verfügbaren Rohrmaterialien hinausgehen: Möglicherweise müssen Sie einen "Cold-Wall"-Ofen untersuchen, bei dem sich die Heizelemente im Vakuumraum selbst befinden.

- Wenn Sie einfach robuste, nicht reaktive Materialien an der Luft wärmebehandeln: Ein Standard-Atmosphärenofen ohne Vakuum ist eine viel einfachere und kostengünstigere Lösung.

Letztendlich bietet ein Vakuumrohrofen ein unvergleichliches Maß an Atmosphärenkontrolle, das Prozesse ermöglicht, die in einem herkömmlichen Ofen unmöglich zu erreichen sind.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Vorteil |

|---|---|---|

| Vakuumumgebung | Entfernt Luft und reaktive Gase aus dem versiegelten Rohr. | Verhindert Oxidation und Kontamination empfindlicher Materialien. |

| Hot-Wall-Design | Heizelemente befinden sich außerhalb des Ofenrohrs. | Schützt Heizelemente und ermöglicht eine gleichmäßige Wärmeübertragung. |

| Temperaturregelung | Präzise Programmierung von Heizraten, Haltezeiten und Abkühlung. | Ermöglicht wiederholbare Prozesse und exakte Materialeigenschaftskontrolle. |

| Rohrmaterialien | Typischerweise Quarz (bis 1200 °C) oder Aluminiumoxid (bis 1800 °C). | Bestimmt maximale Betriebstemperatur und Prozesskompatibilität. |

Bereit, in Ihren Laborprozessen eine unvergleichliche Reinheit zu erzielen? Ein Vakuumrohrofen von KINTEK ist der Schlüssel zu kontaminationsfreier Wärmebehandlung, Sinterung und Materialsynthese. Unser Fachwissen im Bereich Laborgeräte stellt sicher, dass Sie die richtige Lösung für Ihre spezifischen Anforderungen erhalten, egal ob Sie mit reaktiven Metallen, fortschrittlichen Keramiken oder neuartigen Materialien arbeiten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Vakuumofen Ihre Forschungs- und Produktionsergebnisse verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Warum ist ein horizontaler Aluminiumoxid-Rohrofen ideal für Korrosionsversuche mit gemischten Gasen bei 650 °C? Gewährleistung reiner experimenteller Integrität

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Wie funktioniert ein Rohrofen? Präzise thermische und atmosphärische Kontrolle meistern

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit