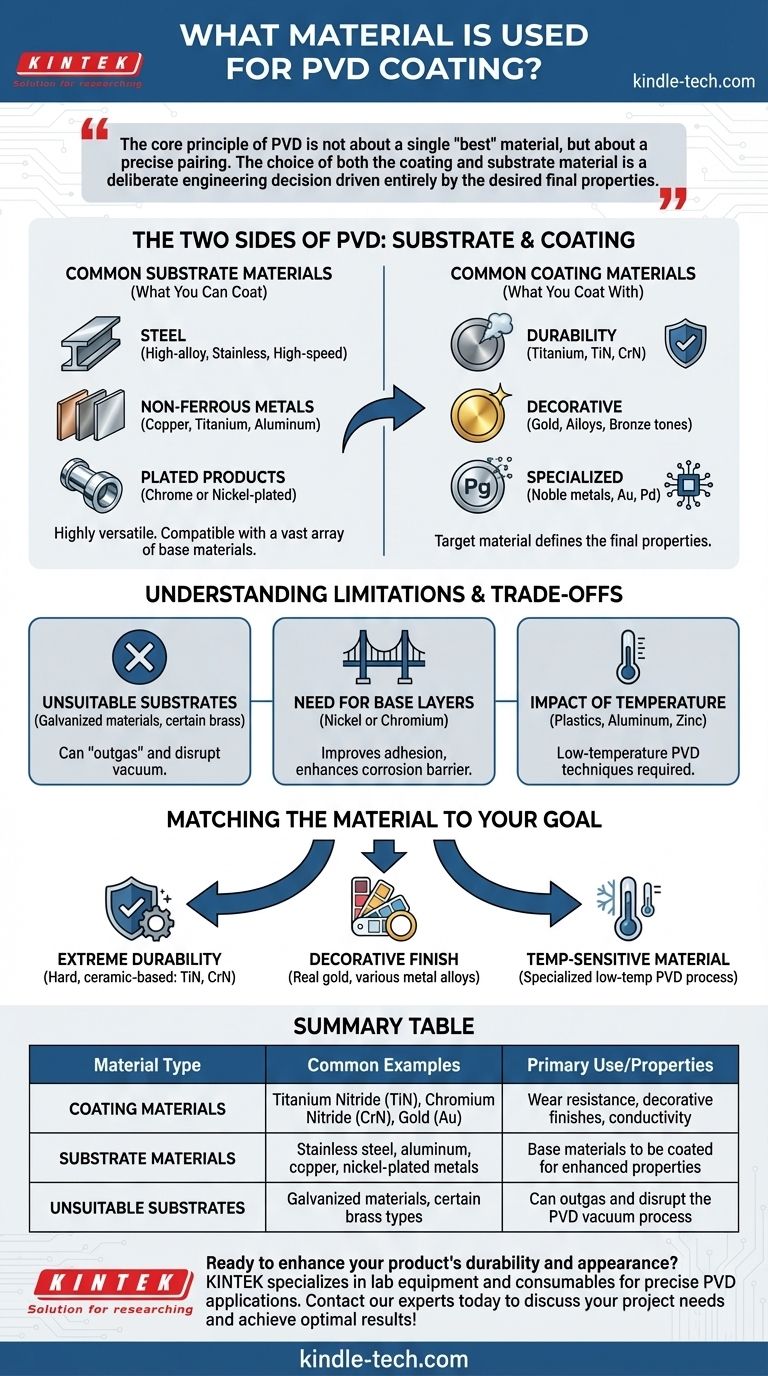

Bei der Physical Vapor Deposition (PVD) müssen zwei Materialgruppen berücksichtigt werden: das Material, das beschichtet wird (das Substrat), und das Material, das für die Beschichtung selbst verwendet wird (das Target). Eine breite Palette von Metallen, Metalllegierungen und Keramiken wird als Beschichtungsmaterialien verwendet, wobei Titannitrid, Chromnitrid und Gold gängige Beispiele sind. Diese werden auf Substrate wie verschiedene Stähle, Nichteisenmetalle wie Aluminium und Kupfer und sogar einige Kunststoffe aufgebracht.

Das Kernprinzip von PVD ist nicht ein einziges „bestes“ Material, sondern eine präzise Paarung. Die Wahl sowohl des Beschichtungs- als auch des Substratmaterials ist eine bewusste technische Entscheidung, die vollständig von den gewünschten Endergebnissen wie Haltbarkeit, Farbe oder Korrosionsbeständigkeit bestimmt wird.

Die zwei Seiten der PVD: Substrat und Beschichtung

Um PVD-Materialien zu verstehen, muss man zwischen dem zu beschichtenden Teil und dem darauf aufgebrachten Dünnfilm unterscheiden.

Gängige Substratmaterialien (Was Sie beschichten können)

Der PVD-Prozess ist sehr vielseitig und mit einer breiten Palette von Basismaterialien kompatibel.

Geeignete Substrate umfassen alle Familien von Stahl, insbesondere hochlegierte Typen wie Edelstahl und Schnellarbeitsstahl. Auch Nichteisenmetalle wie Kupfer, Titan und Aluminium werden häufig beschichtet.

Sogar bereits plattierte Materialien wie chrom- oder vernickelte Metallprodukte können als Substrat für eine nachfolgende PVD-Beschichtung dienen. Dies geschieht oft, um eine letzte Schicht für Farbe oder verbesserte Verschleißfestigkeit hinzuzufügen.

Gängige Beschichtungsmaterialien (Womit Sie beschichten)

Das „Target“-Material ist das, was verdampft und auf das Substrat aufgebracht wird. Die Wahl des Target-Materials bestimmt direkt die Eigenschaften der Endbeschichtung.

Für Haltbarkeit und Verschleißfestigkeit ist Titan aufgrund seiner Festigkeit und Korrosionsbeständigkeit eine beliebte Wahl. Es bildet oft metallkeramische Verbindungen wie Titannitrid (TiN), die eine extrem harte Oberflächenschicht bilden.

Für dekorative Zwecke sind die Möglichkeiten breit gefächert. Echtes Gold (in verschiedenen Karatstufen) kann für Luxusanwendungen verwendet werden. Häufiger werden jedoch andere Metalle und Legierungen verwendet, um bestimmte Farben, wie Gold- oder Bronzetöne, kostengünstiger zu erzielen.

Für spezielle Anwendungen wie Elektronik werden Edelmetalle wie Gold (Au), Gold-Palladium-Mischungen und andere Metalle der Platingruppe verwendet. Ihr Hauptvorteil ist die hohe Leitfähigkeit und Oxidationsbeständigkeit.

Verständnis der Einschränkungen und Kompromisse

Obwohl PVD eine leistungsstarke Technologie ist, unterliegt sie strengen Material- und Prozessbeschränkungen. Die Missachtung dieser Regeln ist eine häufige Fehlerquelle.

Ungeeignete Substratmaterialien

Bestimmte Materialien sind mit der für PVD erforderlichen Hochvakuumbedingung nicht kompatibel.

Verzinkte Materialien und nicht verzinkter Messing sind in der Regel nicht für PVD geeignet. Diese Materialien können während des Prozesses „ausgasen“, was das Vakuum stört und die Bildung einer qualitativ hochwertigen, gebundenen Beschichtung verhindert.

Die Notwendigkeit von Basisschichten

Eine PVD-Beschichtung haftet nicht immer direkt auf dem primären Substrat.

Für einige Anwendungen ist eine Zwischenschicht (Basisschicht) aus Nickel oder Chrom erforderlich. Diese Schicht wirkt als Brücke, verbessert die Haftung der PVD-Beschichtung und bietet eine robustere Barriere gegen Korrosion.

Der Einfluss der Temperatur

Der PVD-Prozess erzeugt Wärme, die empfindliche Materialien beschädigen kann.

Substrate mit niedrigem Schmelzpunkt, wie Kunststoffe, Aluminium und Zinkgussteile, erfordern spezielle Niedertemperatur-PVD-Techniken. Diese Einschränkung begrenzt die Arten von Beschichtungen, die aufgebracht werden können, und muss von Anfang an berücksichtigt werden.

Das Material auf Ihr Ziel abstimmen

Ihre Wahl des PVD-Materials sollte eine direkte Widerspiegelung der kritischsten Anforderung Ihres Projekts sein.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Spezifizieren Sie eine harte, keramische Beschichtung wie Titannitrid (TiN) oder Chromnitrid (CrN).

- Wenn Ihr Hauptaugenmerk auf einem bestimmten dekorativen Finish liegt: Ihre Wahl kann von echtem Gold bis hin zu verschiedenen Metalllegierungen reichen, die wegen ihrer inhärenten Farbe und ihres Glanzes ausgewählt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt: Sie müssen ein Niedertemperatur-PVD-Verfahren verwenden, das die für diese Technik kompatiblen Beschichtungsmaterialien vorgibt.

Letztendlich geht es bei der Auswahl des richtigen PVD-Materials darum, Ihr Ziel präzise zu definieren und das Zusammenspiel zwischen Substrat, Beschichtung und dem Prozess selbst zu verstehen.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Hauptverwendung/Eigenschaften |

|---|---|---|

| Beschichtungsmaterialien | Titannitrid (TiN), Chromnitrid (CrN), Gold (Au) | Verschleißfestigkeit, dekorative Oberflächen, Leitfähigkeit |

| Substratmaterialien | Edelstahl, Aluminium, Kupfer, vernickelte Metalle | Zu beschichtende Basismaterialien für verbesserte Eigenschaften |

| Ungeeignete Substrate | Verzinkte Materialien, bestimmte Messingarten | Können ausgasen und den PVD-Vakuumprozess stören |

Bereit, die Haltbarkeit und das Aussehen Ihres Produkts mit der richtigen PVD-Beschichtung zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise PVD-Anwendungen und hilft Ihnen bei der Auswahl der idealen Paarung von Beschichtung und Substrat für überlegene Verschleißfestigkeit, Korrosionsschutz oder dekorative Oberflächen. Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Projekts zu besprechen und optimale Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung