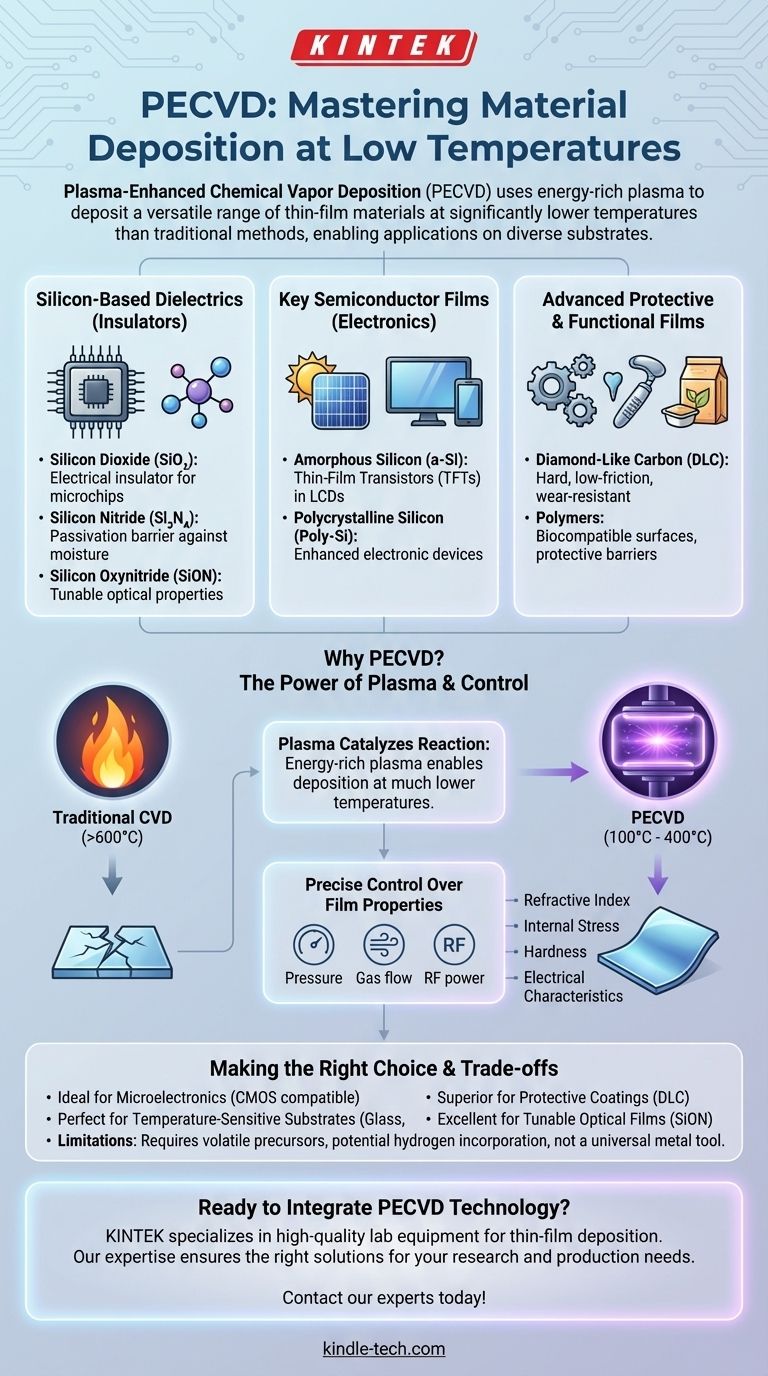

Kurz gesagt, die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist ein hochgradig vielseitiger Prozess, der zur Abscheidung einer breiten Palette von Dünnschichtmaterialien verwendet wird. Zu den gängigsten Materialien gehören siliziumbasierte Verbindungen wie Siliziumnitrid (Si₃N₄) und **Siliziumdioxid (SiO₂) **, Halbleiterfilme wie amorphes Silizium (a-Si) und harte Schutzbeschichtungen wie diamantähnlicher Kohlenstoff (DLC). Es können auch bestimmte Metalle und Polymere abgeschieden werden.

Der wahre Wert der PECVD liegt nicht nur in der Vielfalt der Materialien, die abgeschieden werden können, sondern auch in der Fähigkeit, dies bei niedrigen Temperaturen zu tun. Diese Nutzung eines energiereichen Plasmas anstelle von hoher Hitze ermöglicht die Herstellung hochwertiger Funktionsfilme auf einer Vielzahl von Substraten, einschließlich solcher, die hohen Temperaturen nicht standhalten.

Verständnis der Kernmaterialgruppen

Die Vielseitigkeit der PECVD ergibt sich aus ihrer Fähigkeit, verschiedene Arten von Filmen durch die Auswahl spezifischer Ausgangsgase (Precursor) zu bilden. Diese abgeschiedenen Materialien lassen sich grob nach ihrer Funktion und Zusammensetzung kategorisieren.

Die Arbeitspferde: Siliziumbasierte Dielektrika

Die am weitesten verbreitete Anwendung der PECVD liegt in der Mikroelektronik zur Abscheidung von isolierenden oder dielektrischen Filmen.

- Siliziumdioxid (SiO₂): Ein ausgezeichneter elektrischer Isolator, der zur Isolierung leitfähiger Schichten innerhalb eines Mikrochips verwendet wird. Er wird typischerweise unter Verwendung von Ausgangsgasen wie Silan (SiH₄) und Lachgas (N₂O) gebildet.

- Siliziumnitrid (Si₃N₄): Ein robuster Isolator, der auch als überlegene Barriere gegen Feuchtigkeit und Ionenwanderung dient. Er wird oft als abschließende Passivierungsschicht verwendet, um den Chip vor der Umgebung zu schützen. Er wird aus Gasen wie Silan (SiH₄) und Ammoniak (NH₃) gebildet.

- Siliziumoxinitrid (SiON): Eine Verbindung, die die Eigenschaften von Oxid und Nitrid kombiniert. Durch Anpassung der Gasmischung können seine Eigenschaften, wie der Brechungsindex, für optische Anwendungen präzise eingestellt werden.

Wichtige Halbleiterfilme

PECVD ist auch entscheidend für die Abscheidung von Siliziumfilmen mit Halbleitereigenschaften, die die Grundlage für Solarzellen und Displaytechnologien bilden.

- Amorphes Silizium (a-Si): Eine nicht-kristalline Form von Silizium, die für die Herstellung von Dünnschichttransistoren (TFTs) in LCD-Bildschirmen unerlässlich ist.

- Polykristallines Silizium (Poly-Si): Eine Form von Silizium, die aus vielen kleinen Kristallen besteht. Es weist bessere elektronische Eigenschaften auf als a-Si und wird in verschiedenen elektronischen Geräten verwendet.

Fortschrittliche Schutz- und Funktionsfilme

Über Silizium hinaus ermöglicht PECVD die Abscheidung spezialisierter Materialien für mechanische und biomedizinische Anwendungen.

- Diamantähnlicher Kohlenstoff (DLC): Ein extrem hartes Material mit geringer Reibung. Es wird als Schutzbeschichtung auf Werkzeugen, medizinischen Implantaten und Motorteilen verwendet, um Verschleiß und Reibung drastisch zu reduzieren.

- Polymere: PECVD kann dünne Polymerschichten abscheiden, einschließlich Kohlenwasserstoffen und Silikonen. Diese Filme werden als Schutzbarrieren in Lebensmittelverpackungen und zur Erzeugung biokompatibler Oberflächen auf medizinischen Geräten verwendet.

Warum PECVD eine vielseitige Abscheidungsmethode ist

Das „Was“ der PECVD (die Materialien) wird direkt durch das „Wie“ (der Prozess) ermöglicht. Der Schlüssel liegt in der Nutzung von Plasma anstelle der ausschließlichen Abhängigkeit von thermischer Energie.

Die Kraft des Plasmas

Bei der traditionellen Chemical Vapor Deposition (CVD) sind sehr hohe Temperaturen (oft >600°C) erforderlich, um Ausgangsgase aufzuspalten und die chemische Reaktion einzuleiten.

Das Plasma in der PECVD wirkt als Katalysator. Es energetisiert die Gasmoleküle, wodurch sie bei viel niedrigeren Temperaturen, typischerweise zwischen 100°C und 400°C, reagieren und auf dem Substrat abscheiden können.

Kontrolle über die Filmeigenschaften

Dieser Tieftemperaturprozess verleiht Ingenieuren enorme Kontrolle. Durch die präzise Anpassung von Prozessparametern wie Gasflussraten, Druck und Hochfrequenzleistung (HF) können die endgültigen Eigenschaften des Films fein abgestimmt werden.

Diese Kontrolle ermöglicht die Anpassung des Brechungsindex, der internen Spannung, der Härte und der elektrischen Eigenschaften eines Materials, um den spezifischen Anforderungen der Anwendung gerecht zu werden.

Die Kompromisse verstehen

Obwohl die PECVD leistungsstark ist, ist sie keine universelle Lösung. Das Verständnis ihrer Einschränkungen ist der Schlüssel zu ihrer effektiven Nutzung.

Die Notwendigkeit flüchtiger Ausgangsstoffe

Die grundlegende Voraussetzung für PECVD ist die Verfügbarkeit von Ausgangsmaterialien, die Gase sind oder leicht verdampft werden können. Der Prozess ist auf Materialien beschränkt, für die geeignete, hochreine Ausgangsgase existieren.

Potenzial für Verunreinigungen

Da der Prozess häufig wasserstoffhaltige Ausgangsstoffe (wie Silan, SiH₄) verwendet, kann Wasserstoff in den abgeschiedenen Film eingebaut werden. Dies kann manchmal die elektrischen oder mechanischen Eigenschaften des Films beeinflussen.

Kein universelles Metallabscheidungsgerät

Obwohl einige Metalle mit PECVD abgeschieden werden können, sind andere Techniken wie die Physical Vapor Deposition (PVD) oft praktikabler für eine breitere Palette von Metallfilmen, insbesondere komplexe Legierungen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Abscheidungstechnologie sollte immer von Ihrem Endziel bestimmt werden. PECVD ist in mehreren Schlüsselbereichen eine überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger isolierender (SiO₂, Si₃N₄) und halbleitender (a-Si) Filme bei CMOS-kompatiblen Temperaturen.

- Wenn Ihr Hauptaugenmerk auf Schutzbeschichtungen liegt: Ziehen Sie PECVD wegen seiner Fähigkeit in Betracht, harte, reibungsarme Diamond-Like Carbon (DLC)-Filme auf temperaturempfindlichen Komponenten abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit empfindlichen Substraten liegt: Die Tieftemperatureigenschaft der PECVD macht sie ideal für die Abscheidung von Filmen auf Polymeren, Glas oder vorfabrizierten Bauteilen, die durch hohe Hitze beschädigt würden.

- Wenn Ihr Hauptaugenmerk auf optischen Filmen liegt: Nutzen Sie die präzise Kontrolle der PECVD über Gasmischungen, um den Brechungsindex von Materialien wie Siliziumoxinitrid (SiON) für Antireflexionsbeschichtungen oder Wellenleiter einzustellen.

Letztendlich liegt die Stärke der PECVD in ihrer Tieftemperatur-Vielseitigkeit, die die Herstellung wesentlicher Hochleistungsdünnschichten für eine Vielzahl fortschrittlicher Technologien ermöglicht.

Zusammenfassungstabelle:

| Materialtyp | Häufige Beispiele | Schlüsselanwendungen |

|---|---|---|

| Siliziumbasierte Dielektrika | Siliziumnitrid (Si₃N₄), Siliziumdioxid (SiO₂) | Mikroelektronische Isolierung, Passivierungsschichten |

| Halbleiterfilme | Amorphes Silizium (a-Si), Polykristallines Silizium (Poly-Si) | Dünnschichttransistoren, Solarzellen |

| Schutzbeschichtungen | Diamantähnlicher Kohlenstoff (DLC) | Verschleißfeste Beschichtungen, medizinische Implantate |

| Polymere & Funktionsfilme | Kohlenwasserstoffe, Silikone | Biokompatible Oberflächen, Schutzbarrieren |

Bereit, PECVD-Technologie in Ihr Labor zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für die Dünnschichtabscheidung. Egal, ob Sie in der Mikroelektronik, bei Schutzbeschichtungen oder in optischen Anwendungen arbeiten, unsere Expertise stellt sicher, dass Sie die richtigen Lösungen für die Abscheidung von Siliziumnitriden, DLC, amorphem Silizium und mehr erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere PECVD-Systeme Ihre Forschungs- und Produktionskapazitäten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Plasma-Enhanced Chemical Vapour Deposition (PECVD)-Verfahren? Ermöglichen Sie Abscheidung von Dünnschichten bei niedrigen Temperaturen und hoher Qualität

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität