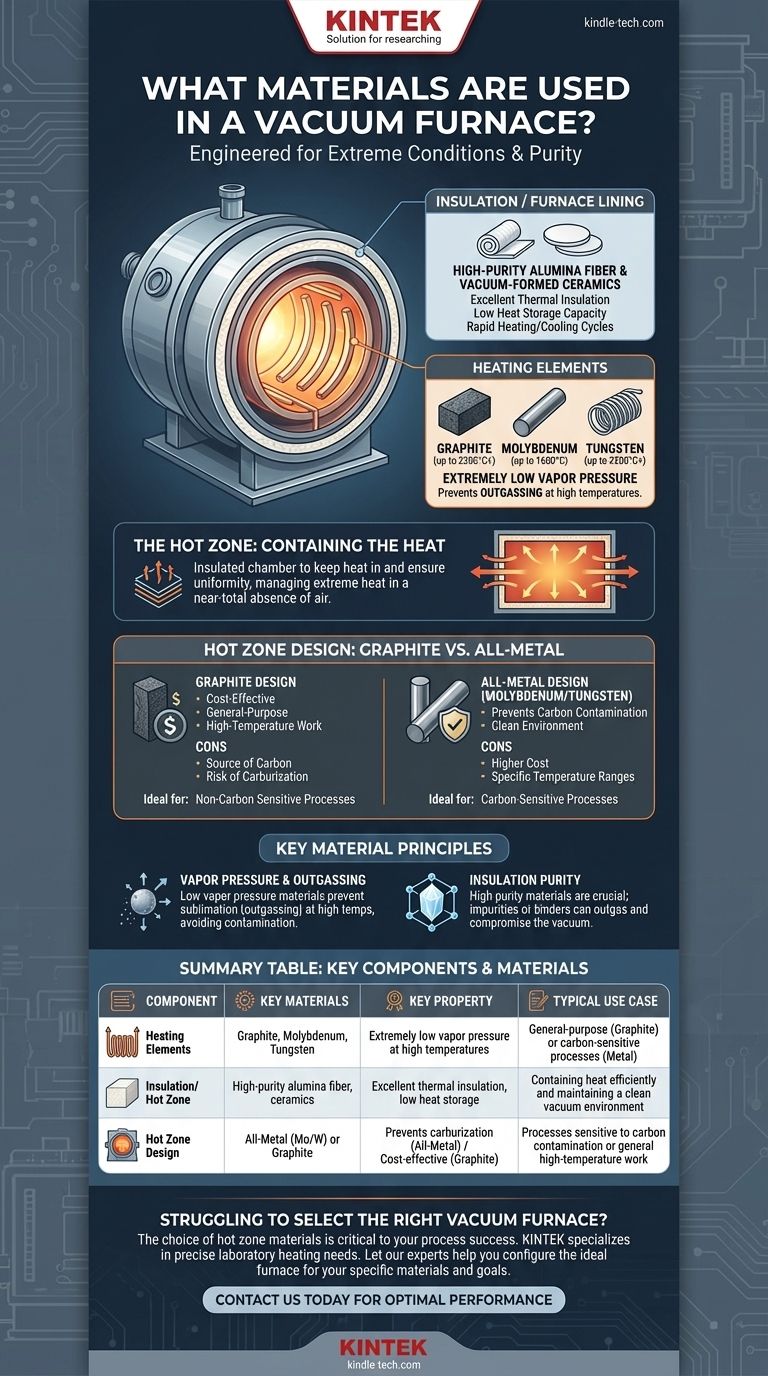

Die primären Materialien, die in einem Vakuumofen verwendet werden, werden speziell aufgrund ihrer Fähigkeit ausgewählt, extremen Bedingungen standzuhalten. Die Kernkomponenten, bekannt als "Heizzone", verfügen typischerweise über Heizelemente aus Graphit, Molybdän oder Wolfram. Die Ofenauskleidung und Isolierung bestehen aus Materialien wie hochreiner Aluminiumoxidfaser und anderen vakuumgeformten Keramiken, um die intensive Hitze effizient einzuschließen.

Die zentrale Herausforderung beim Design von Vakuumöfen besteht darin, extreme Hitze in nahezu vollständiger Abwesenheit von Luft zu beherrschen. Daher muss jedes ausgewählte Material nicht nur hohen Temperaturen standhalten, sondern auch einen extrem niedrigen Dampfdruck aufweisen, um ein "Ausgasen" und die Kontamination der zu verarbeitenden Materialien zu verhindern.

Der Aufbau eines Vakuumofens: Schlüsselkomponenten und Materialien

Ein Vakuumofen ist ein System spezialisierter Teile, von denen jedes Materialien benötigt, die für seine einzigartige Funktion geeignet sind. Der kritischste Bereich ist die Heizzone, in der die Erwärmung und Verarbeitung stattfinden.

Die Heizzone: Die Hitze einschließen

Die Heizzone ist die isolierte Kammer, die die Heizelemente und das Werkstück enthält. Ihre Hauptaufgabe ist es, die Wärme im Inneren zu halten und eine gleichmäßige Temperatur zu gewährleisten.

Die Isolierung oder Ofenauskleidung besteht aus fortschrittlichen Keramiken. Materialien wie hochreine Aluminiumoxidfaser, vakuumgeformte Fasermaterialien und leichte hohle Aluminiumoxidplatten sind gebräuchlich.

Diese Materialien werden aufgrund ihrer hervorragenden Wärmedämmleistung und geringen Wärmespeicherkapazität ausgewählt. Dies ermöglicht schnelle Heiz- und Kühlzyklen ohne das Risiko von Rissen oder Degradation.

Heizelemente: Der Motor des Ofens

Die Heizelemente sind für die Erzeugung der hohen Temperaturen des Ofens verantwortlich. Im Vakuum ist eine Verbrennung nicht möglich, daher erfolgt die Erwärmung elektrisch.

Die drei gängigsten Materialien für Heizelemente sind Graphit, Molybdän und Wolfram. Jedes hat einen unterschiedlichen Betriebstemperaturbereich und spezifische Eigenschaften.

Die wichtigste Eigenschaft dieser Materialien ist ihr niedriger Dampfdruck. Selbst bei extremen Temperaturen (bis zu 2200 °C) setzen sie nur sehr wenige Partikel frei, was für die Aufrechterhaltung einer sauberen Vakuumumgebung unerlässlich ist.

Von der Vergangenheit zur Gegenwart: Ganzmetall- vs. Graphit-Designs

Viele frühe Vakuumöfen verwendeten ein Ganzmetall-Heizzonen-Design, oft mit Molybdän oder Wolfram sowohl für die Heizelemente als auch für die Strahlungsschilde, die als Isolierung dienen.

Heute verwenden viele Öfen graphitbasierte Komponenten, einschließlich leichter, gekrümmter Graphit-Heizelemente und Graphitfaser-Isolierung. Dieses Design ist oft kostengünstiger und für eine Vielzahl von Anwendungen geeignet.

Abwägungen und Materialauswahl verstehen

Die Wahl zwischen verschiedenen Materialien ist nicht willkürlich; sie ist eine kalkulierte Entscheidung, die auf den spezifischen Prozessanforderungen basiert, einschließlich Temperatur, dem zu verarbeitenden Material und dem Budget.

Kontamination verhindern: Die Rolle des Dampfdrucks

Im nahezu perfekten Vakuum eines Ofens verhalten sich Materialien anders. Jede Substanz mit hohem Dampfdruck beginnt zu sublimieren oder sich direkt von einem Feststoff in ein Gas zu verwandeln, ein Prozess, der als Ausgasen bekannt ist.

Dieses Gas kann die Oberfläche der wärmebehandelten Teile kontaminieren und das Endprodukt potenziell ruinieren. Graphit, Molybdän und Wolfram werden geschätzt, weil sie diesem Effekt selbst bei Tausenden von Grad widerstehen.

Graphit vs. Molybdän: Eine kritische Wahl

Die Wahl zwischen einer Graphit- oder einer Ganzmetall-Heizzone (Molybdän/Wolfram) ist von grundlegender Bedeutung.

Eine Graphit-Heizzone eignet sich hervorragend für allgemeine Hochtemperaturarbeiten. Sie kann jedoch eine Kohlenstoffquelle sein. Wenn das zu verarbeitende Material empfindlich auf Kohlenstoffkontamination reagiert (ein Phänomen, das als Aufkohlen bezeichnet wird), ist Graphit ungeeignet.

Eine Ganzmetall-Heizzone mit Molybdän- oder Wolfram-Elementen ist die Lösung für Prozesse, bei denen Kohlenstoffkontamination vermieden werden muss. Molybdän wird typischerweise bis 1600 °C verwendet, während Wolfram für noch höhere Temperaturen reserviert ist.

Die Bedeutung der Isolationsreinheit

Der Begriff "hochreine" für Isoliermaterialien wie Aluminiumoxidfaser ist entscheidend. Jegliche Verunreinigungen oder Bindemittel innerhalb der Isolierung könnten bei hohen Temperaturen ebenfalls ausgasen.

Dies würde das Vakuumniveau beeinträchtigen und das Werkstück kontaminieren. Daher werden nur spezielle, hochreine Materialien zur Auskleidung des Ofens verwendet.

Materialien an Ihre Anwendung anpassen

Die Wahl der richtigen Ofenkonfiguration hängt vollständig von Ihren Prozesszielen ab.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen extremer Temperaturen (über 2000 °C) liegt: Wolfram- oder hochwertige Graphit-Heizelemente sind die einzig praktikablen Optionen.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Kohlenstoffkontamination liegt: Eine Ganzmetall-Heizzone mit Molybdän- oder Wolfram-Heizelementen ist die Standard- und notwendige Wahl.

- Wenn Ihr Hauptaugenmerk auf einer allgemeinen, kostengünstigen Verarbeitung liegt: Ein Ofen mit Graphit-Heizelementen und -Isolierung bietet hervorragende Leistung für eine Vielzahl von Anwendungen.

Das Verständnis dieser grundlegenden Materialprinzipien ermöglicht es Ihnen, einen Vakuumofen auszuwählen oder zu betreiben, der genau den Anforderungen Ihres spezifischen Prozesses entspricht.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Schlüsseleigenschaft | Typischer Anwendungsfall |

|---|---|---|---|

| Heizelemente | Graphit, Molybdän, Wolfram | Extrem niedriger Dampfdruck bei hohen Temperaturen | Allgemeiner Zweck (Graphit) oder kohlenstoffempfindliche Prozesse (Metall) |

| Isolierung / Heizzone | Hochreine Aluminiumoxidfaser, Keramiken | Hervorragende Wärmedämmung, geringe Wärmespeicherung | Effizientes Einschließen von Wärme und Aufrechterhaltung einer sauberen Vakuumumgebung |

| Heizzonen-Design | Ganzmetall (Molybdän/Wolfram) oder Graphit | Verhindert Aufkohlen (Ganzmetall) / Kostengünstig (Graphit) | Prozesse, die empfindlich auf Kohlenstoffkontamination reagieren, oder allgemeine Hochtemperaturarbeiten |

Fällt es Ihnen schwer, den richtigen Vakuumofen für Ihre Anwendung auszuwählen? Die Wahl der Heizzonenmaterialien – Graphit vs. Ganzmetall – ist entscheidend für Ihren Prozesserfolg, egal ob Sie Kohlenstoffkontamination verhindern oder extreme Temperaturen erreichen müssen. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bedient präzise Laborheizungsanforderungen. Unsere Experten können Ihnen helfen, den idealen Ofen für Ihre spezifischen Materialien und Ziele zu konfigurieren. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und eine optimale Leistung für Ihr Labor zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie saugt man einen Ofen aus? Eine Schritt-für-Schritt-Anleitung zur sicheren DIY-Wartung

- Kann ich das Innere meines Ofens absaugen? Ein Leitfaden zur sicheren Heimwerkerreinigung im Vergleich zum professionellen Service

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten