Im Kern bestehen Dünnschicht-Halbleiterbauelemente aus einem strategischen Stapel von Materialien, hauptsächlich anorganischen Verbindungen, Metallen und Dielektrika. Während die aktive Halbleiterschicht selbst oft eine anorganische Verbindung wie amorphes Silizium oder Cadmiumtellurid ist, erfordert ein funktionierendes Bauelement leitfähige Metalle für Kontakte und isolierende Oxide oder Keramiken, um den Stromfluss zu lenken. Das spezifische Material für jede Schicht wird basierend auf seinen einzigartigen elektronischen, optischen und physikalischen Eigenschaften ausgewählt.

Die Materialauswahl für einen Dünnschicht-Halbleiter besteht nicht darin, eine einzige perfekte Substanz zu finden. Es geht darum, ein Mehrschichtsystem zu entwickeln, bei dem jedes Material – sei es ein Halbleiter, ein Leiter oder ein Isolator – für seine spezifische Funktion und seine Fähigkeit, im Zusammenspiel mit den anderen zu funktionieren, ausgewählt wird.

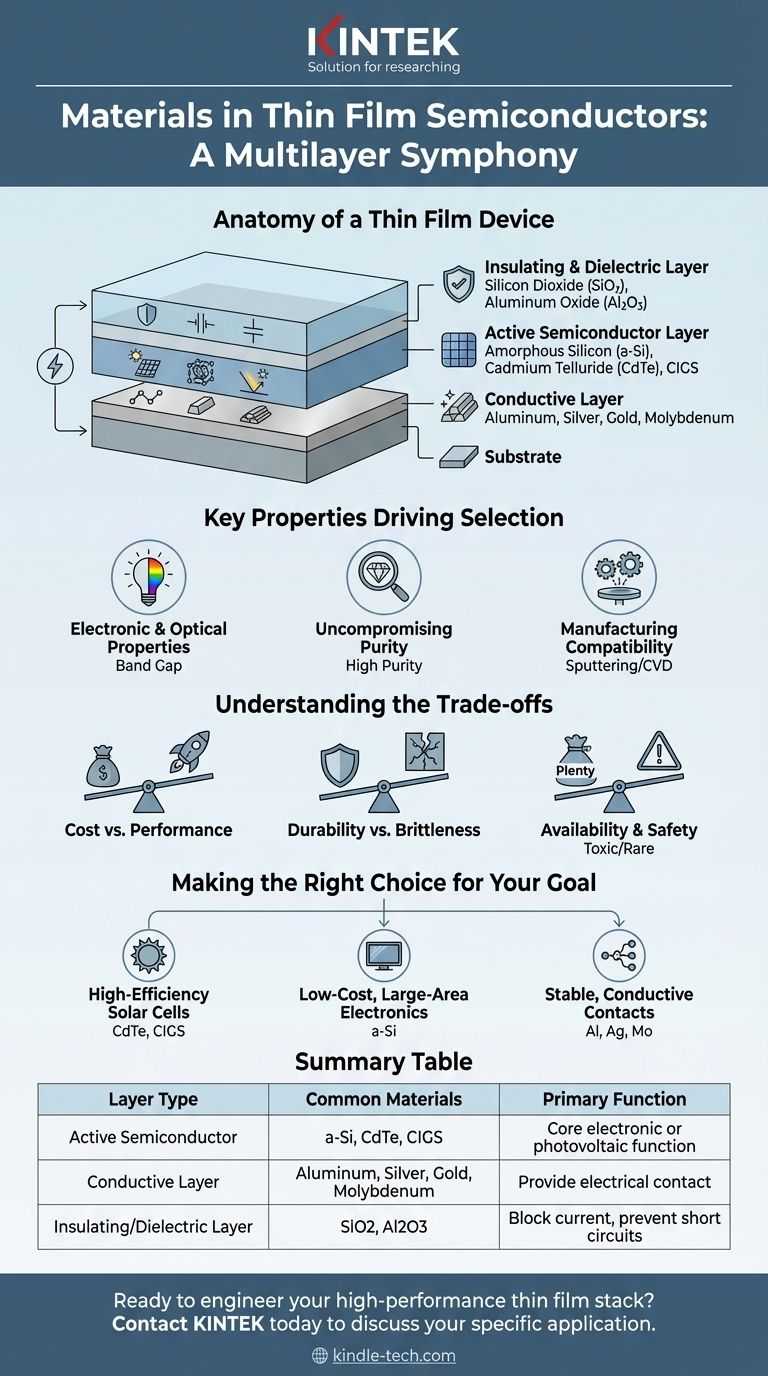

Die Anatomie eines Dünnschicht-Bauelements

Ein „Dünnschicht-Halbleiter“ ist selten eine einzelne Schicht. Es ist ein präzise konstruierter Stapel verschiedener Materialien, von denen jedes in einer Schicht abgeschieden wird, die oft nicht dicker als wenige Mikrometer ist. Das Verständnis dieser unterschiedlichen Schichten ist der Schlüssel zum Verständnis der Materialauswahl.

Die aktive Halbleiterschicht

Dies ist das Herzstück des Bauelements, verantwortlich für die primäre elektronische oder photovoltaische Funktion. Diese Materialien müssen spezifische elektrische Eigenschaften aufweisen.

Gängige Optionen sind anorganische Verbindungen, die als dünner, gleichmäßiger Film abgeschieden werden können. Beispiele sind amorphes Silizium (a-Si), Cadmiumtellurid (CdTe) und Kupfer-Indium-Gallium-Selenid (CIGS), die in Solarzellen weit verbreitet sind.

Leitfähige Schichten

Um Strom in die und aus der aktiven Schicht zu leiten, benötigt man leitfähige Wege. Diese bestehen typischerweise aus Metallen oder leitfähigen Legierungen.

Materialien wie Aluminium, Silber, Gold oder Molybdän werden aufgrund ihrer hohen Leitfähigkeit und ihrer Fähigkeit, einen guten elektrischen Kontakt mit der Halbleiterschicht zu bilden, ausgewählt.

Isolierende und dielektrische Schichten

Die Steuerung des Stromflusses ist ebenso wichtig wie dessen Leitung. Isolierschichten verhindern Kurzschlüsse und sind kritische Komponenten in Bauelementen wie Transistoren.

Diese Schichten bestehen typischerweise aus Oxiden und Keramiken, wie Siliziumdioxid (SiO2) oder Aluminiumoxid (Al2O3). Sie werden aufgrund ihrer Fähigkeit, Strom zu blockieren (hoher elektrischer Widerstand) und hohen elektrischen Feldern standzuhalten, ausgewählt.

Schlüsseleigenschaften, die die Materialauswahl bestimmen

Die Wahl eines bestimmten Metalls, Oxids oder einer Verbindung ist nicht willkürlich. Sie wird durch eine Reihe strenger Anforderungen bestimmt, die mit Leistung, Herstellung und Zuverlässigkeit verbunden sind.

Elektronische und optische Eigenschaften

Der primäre Treiber ist die elektronische Struktur des Materials. Für einen Halbleiter bestimmt seine Bandlücke, welche Wellenlängen des Lichts er absorbieren kann (für eine Solarzelle) oder wie leicht er zwischen einem „Ein“- und „Aus“-Zustand wechseln kann (für einen Transistor).

Kompromisslose Reinheit

Dünnschichtmaterialien müssen außergewöhnlich rein sein. Wie in den Halbleiter-Lieferketten erwähnt, werden Materialien oft mit hoher Reinheit und nahezu theoretischen Dichten benötigt.

Selbst winzige Mengen an Verunreinigungen können Defekte in die Kristallstruktur des Materials einbringen. Diese Defekte wirken als Fallen für Elektronen und verschlechtern die elektrische Leistung und Zuverlässigkeit des Bauelements drastisch.

Fertigungskompatibilität

Ein Material ist nur nützlich, wenn es zuverlässig abgeschieden werden kann. Materialien werden basierend auf ihrer Eignung für Prozesse wie Sputtern, Verdampfen oder chemische Gasphasenabscheidung (CVD) ausgewählt.

Das Material muss in der richtigen Form, z. B. als hochreines Sputtertarget oder als Precursor-Gas, verfügbar sein, um in diesen Hochvakuum-Fertigungstechniken verwendet werden zu können.

Die Kompromisse verstehen

Jede Materialwahl beinhaltet einen Kompromiss. Das ideale Material existiert selten, daher müssen Ingenieure konkurrierende Prioritäten abwägen, um die Ziele der Anwendung zu erreichen.

Kosten vs. Leistung

Es besteht eine ständige Spannung zwischen Bauelementeffizienz und Kosten. Hochreine Metalle wie Gold bieten hervorragende Leistung und Stabilität, sind aber teuer.

Umgekehrt können gängigere Materialien billiger sein, aber mit Leistungseinbußen verbunden sein, was einen Kompromiss zwischen dem Preis des Endprodukts und seiner Wirksamkeit erzwingt.

Haltbarkeit vs. Sprödigkeit

Auch mechanische Eigenschaften sind entscheidend. Während viele Oxide und Keramiken extrem langlebig sind und hohen Temperaturen standhalten können, sind sie oft auch spröde.

Diese Sprödigkeit kann ein erheblicher Nachteil in Anwendungen sein, die Flexibilität erfordern, wie z. B. tragbare Elektronik, wo ein biegsameres (aber potenziell weniger haltbares) Material erforderlich sein könnte.

Materialverfügbarkeit und Sicherheit

Einige der leistungsfähigsten Halbleitermaterialien bringen externe Herausforderungen mit sich. Zum Beispiel ist Cadmium, das in CdTe-Solarzellen verwendet wird, ein giftiges Schwermetall, das während der Herstellung und Entsorgung strenge Umweltkontrollen erfordert.

Ähnlich sind Materialien wie Indium und Gallium (verwendet in CIGS und anderen Verbindungen) relativ selten, was Bedenken hinsichtlich Preisvolatilität und langfristiger Stabilität der Lieferkette aufwirft.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Materialstapel hängt vollständig von der spezifischen Anwendung ab, für die Sie entwickeln.

- Wenn Ihr Hauptaugenmerk auf hocheffizienten Solarzellen liegt: Werden Sie wahrscheinlich anorganische Verbindungen wie CdTe oder CIGS verwenden, die optimale Bandlücken für die Absorption des Sonnenspektrums aufweisen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großflächiger Elektronik liegt: Amorphes Silizium (a-Si) ist eine gängige Wahl aufgrund seines ausgereiften, skalierbaren Herstellungsprozesses und seiner akzeptablen Leistung für Anwendungen wie Display-Backplanes.

- Wenn Ihr Hauptaugenmerk auf der Schaffung stabiler, leitfähiger Kontakte liegt: Werden hochreine Metalle wie Aluminium, Silber oder Molybdän aufgrund ihrer hervorragenden Leitfähigkeit und Kompatibilität mit Standardabscheidungsprozessen ausgewählt.

Letztendlich ist ein erfolgreiches Dünnschicht-Bauelement eine präzise konstruierte Symphonie von Materialien, von denen jedes für seine einzigartige und wesentliche Rolle ausgewählt wurde.

Zusammenfassungstabelle:

| Schichttyp | Gängige Materialien | Primäre Funktion |

|---|---|---|

| Aktiver Halbleiter | Amorphes Silizium (a-Si), Cadmiumtellurid (CdTe), CIGS | Elektronische oder photovoltaische Kernfunktion (z.B. Lichtabsorption) |

| Leitfähige Schicht | Aluminium, Silber, Gold, Molybdän | Bereitstellung elektrischer Kontakte und Strompfade |

| Isolierende/Dielektrische Schicht | Siliziumdioxid (SiO₂), Aluminiumoxid (Al₂O₃) | Strom blockieren, Kurzschlüsse verhindern, Stromfluss steuern |

Bereit, Ihren Hochleistungs-Dünnschichtstapel zu entwickeln?

Die richtigen Materialien sind entscheidend für die Effizienz, Haltbarkeit und Kosteneffizienz Ihrer Halbleiterbauelemente. KINTEK ist spezialisiert auf die Bereitstellung der hochreinen Materialien und der fachkundigen Unterstützung, die Ihr Labor benötigt.

Wir liefern wesentliche Komponenten wie Sputtertargets und hochreine Metalle und Verbindungen, die für Abscheidungsprozesse wie Sputtern und Verdampfen entscheidend sind.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Materialien und unser Fachwissen Ihnen helfen können, ein besseres Bauelement zu bauen. Lassen Sie uns über Ihre spezifische Anwendung sprechen: Nehmen Sie über unser Kontaktformular Kontakt auf.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist ein CVD-Röhrenofen? Ein vollständiger Leitfaden zur Dünnschichtabscheidung

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze