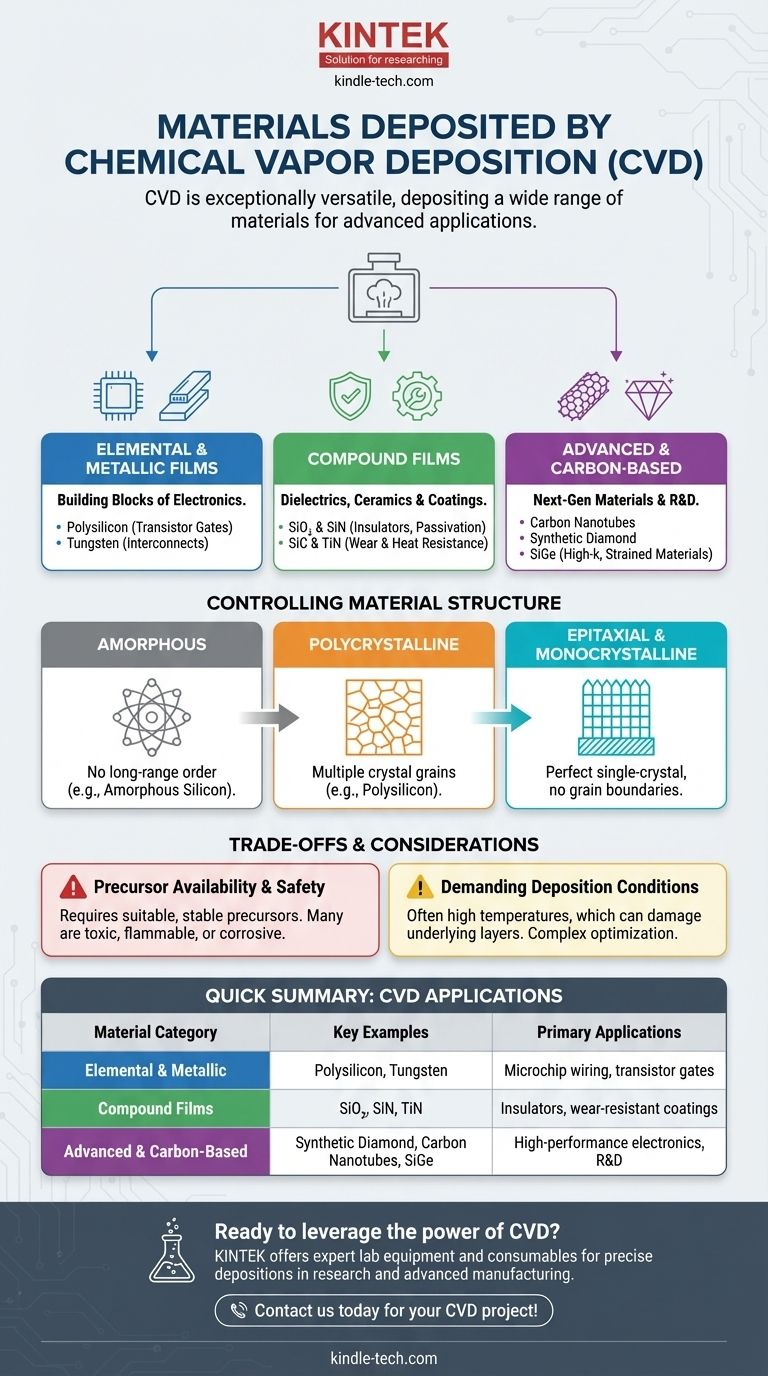

Im Kern ist die chemische Gasphasenabscheidung (CVD) bemerkenswert vielseitig und in der Lage, eine außergewöhnlich breite Palette von Materialien abzuscheiden. Der Prozess ist nicht auf eine einzige Materialklasse beschränkt; stattdessen kann er verwendet werden, um dünne Schichten von elementaren Materialien wie Silizium und Wolfram, Verbundisolatoren und Keramiken wie Siliziumnitrid und Titannitrid sowie sogar exotische Materialien wie synthetischen Diamanten und Kohlenstoffnanoröhren herzustellen.

Die wahre Stärke von CVD liegt nicht nur in der umfangreichen Liste der Materialien, die abgeschieden werden können, sondern auch in der präzisen Kontrolle über die endgültige Strukturform des Materials – von amorph bis perfekt einkristallin – und seine resultierenden physikalischen Eigenschaften. Dies macht es zu einem unverzichtbaren Werkzeug für die fortgeschrittene Fertigung.

Die drei Säulen der CVD-Materialien

Die mittels CVD abgeschiedenen Materialien lassen sich grob in drei grundlegende Kategorien einteilen, die jeweils kritische Funktionen in Technologie und Industrie erfüllen.

Elementare und metallische Schichten

Diese sind oft die Bausteine elektronischer Geräte. CVD ist eine primäre Methode zur Abscheidung leitfähiger Schichten, die die Verdrahtung und Komponenten von Mikrochips bilden.

Häufige Beispiele sind Polysilizium, das grundlegend für die Herstellung von Transistorgates ist, und Metalle wie Wolfram, die zum Füllen von Vias und zur Schaffung zuverlässiger elektrischer Verbindungen zwischen Schichten in einem Halbleiterbauelement verwendet werden.

Verbundschichten: Dielektrika und Keramiken

Dies ist wohl die vielfältigste Kategorie. CVD zeichnet sich durch die Herstellung von Verbundmaterialien aus, die als Isolatoren (Dielektrika) oder schützende, harte Beschichtungen (Keramiken) dienen.

In der Mikroelektronik sind Schichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN) allgegenwärtig und dienen als Isolatoren, Passivierungsschichten und Ätzmasken. Komplexe Schichtstapel wie Oxid-Nitrid-Oxid (ONO) sind ebenfalls Standard.

Für industrielle Anwendungen werden harte Keramiken wie Siliziumkarbid (SiC) und Titannitrid (TiN) auf Werkzeuge, Motorkomponenten und Turbinenschaufeln abgeschieden, um extreme Verschleiß- und Hitzebeständigkeit zu gewährleisten.

Fortschrittliche und kohlenstoffbasierte Materialien

CVD steht an vorderster Front der Materialwissenschaftsforschung und ermöglicht die Synthese von Materialien der nächsten Generation mit einzigartigen Eigenschaften.

Dazu gehören verschiedene Formen von Kohlenstoff, wie Kohlenstofffasern, Kohlenstoffnanoröhren und sogar Schichten aus synthetischem Diamant. Der Prozess ist auch entscheidend für die Herstellung von High-k-Dielektrika und verspannten Materialien wie Silizium-Germanium (SiGe), die für die Leistungssteigerung moderner Transistoren unerlässlich sind.

Jenseits der Zusammensetzung: Kontrolle der Materialstruktur

Die Leistung eines Materials hängt ebenso stark von seiner atomaren Struktur wie von seiner chemischen Zusammensetzung ab. CVD bietet ein beispielloses Maß an Kontrolle über diese Struktur, ein Hauptgrund für ihre weite Verbreitung.

Amorphe Schichten

Eine amorphe Schicht weist keine langreichweitige atomare Ordnung auf, ähnlich wie Glas. Diese Struktur wird oft wegen ihrer Gleichmäßigkeit und spezifischen optischen oder elektronischen Eigenschaften gewünscht. Ein klassisches Beispiel ist amorphes Silizium, das weit verbreitet in Solarzellen und den Dünnschichttransistoren eingesetzt wird, die Flachbildschirme antreiben.

Poly-kristalline Schichten

Eine polykristalline Schicht besteht aus vielen kleinen, einzelnen Kristallkörnern mit zufälligen Orientierungen. Polysilizium ist das Paradebeispiel und bildet die Gate-Elektrode in Milliarden von Transistoren. Die Größe und Orientierung dieser Körner kann gesteuert werden, um die elektrischen Eigenschaften der Schicht anzupassen.

Epitaktische & monokristalline Schichten

Epitaxie ist der Prozess des Wachstums einer kristallinen Schicht, die die Kristallstruktur des darunterliegenden Substrats perfekt nachbildet. Dies führt zu einer monokristallinen oder einkristallinen Schicht, die frei von Korngrenzen ist. Diese defektfreie Struktur ist für Hochleistungsanwendungen unerlässlich, bei denen die Elektronenmobilität maximiert werden muss.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist CVD nicht ohne Einschränkungen. Die Entscheidung für den Einsatz beinhaltet praktische Überlegungen und technische Grenzen.

Verfügbarkeit und Sicherheit von Precursoren

Die größte Einschränkung von CVD ist die Notwendigkeit eines geeigneten Precursor-Chemikalie. Dieser Precursor muss ein Gas (oder eine Flüssigkeit/Feststoff, die verdampft werden kann) sein, das bei Raumtemperatur stabil ist, sich aber bei höherer Temperatur auf der Substratoberfläche zersetzt oder reagiert. Viele dieser Precursoren sind hochgiftig, brennbar oder korrosiv und erfordern strenge Sicherheitsprotokolle.

Anspruchsvolle Abscheidungsbedingungen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben. Dies kann darunterliegende Schichten, die bereits auf einem Substrat abgeschieden wurden, beschädigen oder verändern, was ihre Anwendung in einigen mehrstufigen Fertigungssequenzen einschränkt.

Kontrolle der Schichteigenschaften

Obwohl CVD eine große Kontrolle bietet, erfordert das Erreichen spezifischer Eigenschaften wie geringe Schichtspannung oder ein gewünschter Brechungsindex eine sorgfältige Abstimmung mehrerer Prozessparameter, einschließlich Temperatur, Druck und Gasflussraten. Diese Optimierung kann komplex und zeitaufwendig sein.

Die richtige Wahl für Ihre Anwendung treffen

Das spezifische CVD-Material, das Sie wählen, wird vollständig durch Ihr Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie werden CVD hauptsächlich für Silizium (in all seinen Formen), Siliziumdioxid, Siliziumnitrid und leitfähige Metalle wie Wolfram verwenden.

- Wenn Ihr Hauptaugenmerk auf Schutzschichten liegt: Sie sollten harte Keramiken wie Siliziumkarbid, Titannitrid und Seltenerdoxide für überlegene Verschleiß-, Korrosions- und Wärmebeständigkeit erforschen.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung und Entwicklung liegt: CVD ist Ihr Werkzeug zur Herstellung neuartiger Materialien wie Kohlenstoffnanoröhren, synthetischer Diamanten oder maßgeschneiderter High-k-Dielektrika für Geräte der nächsten Generation.

Letztendlich ist die riesige Bibliothek der durch CVD verfügbaren Materialien ein direktes Ergebnis ihrer grundlegenden chemischen Prinzipien, die kontinuierliche Innovationen in unzähligen Industrien ermöglichen.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Primäre Anwendungen |

|---|---|---|

| Elementare & metallische Schichten | Polysilizium, Wolfram | Mikrochip-Verdrahtung, Transistorgates, elektrische Verbindungen |

| Verbundschichten (Dielektrika & Keramiken) | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN), Titannitrid (TiN) | Isolatoren, Passivierungsschichten, verschleißfeste Beschichtungen |

| Fortschrittliche & kohlenstoffbasierte Materialien | Synthetischer Diamant, Kohlenstoffnanoröhren, Silizium-Germanium (SiGe) | Hochleistungselektronik, Forschung & Entwicklung, Wärmemanagement |

Bereit, die Kraft von CVD für Ihre spezifischen Materialanforderungen zu nutzen? Egal, ob Sie Halbleiter der nächsten Generation entwickeln, langlebige Schutzschichten herstellen oder die Grenzen der Materialwissenschaft erweitern, die Expertise von KINTEK in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, präzise, hochwertige Abscheidungen zu erzielen. Unsere Lösungen sind auf die strengen Anforderungen von Laboren und fortschrittlicher Fertigung zugeschnitten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt mit der richtigen CVD-Technologie und den richtigen Materialien unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur