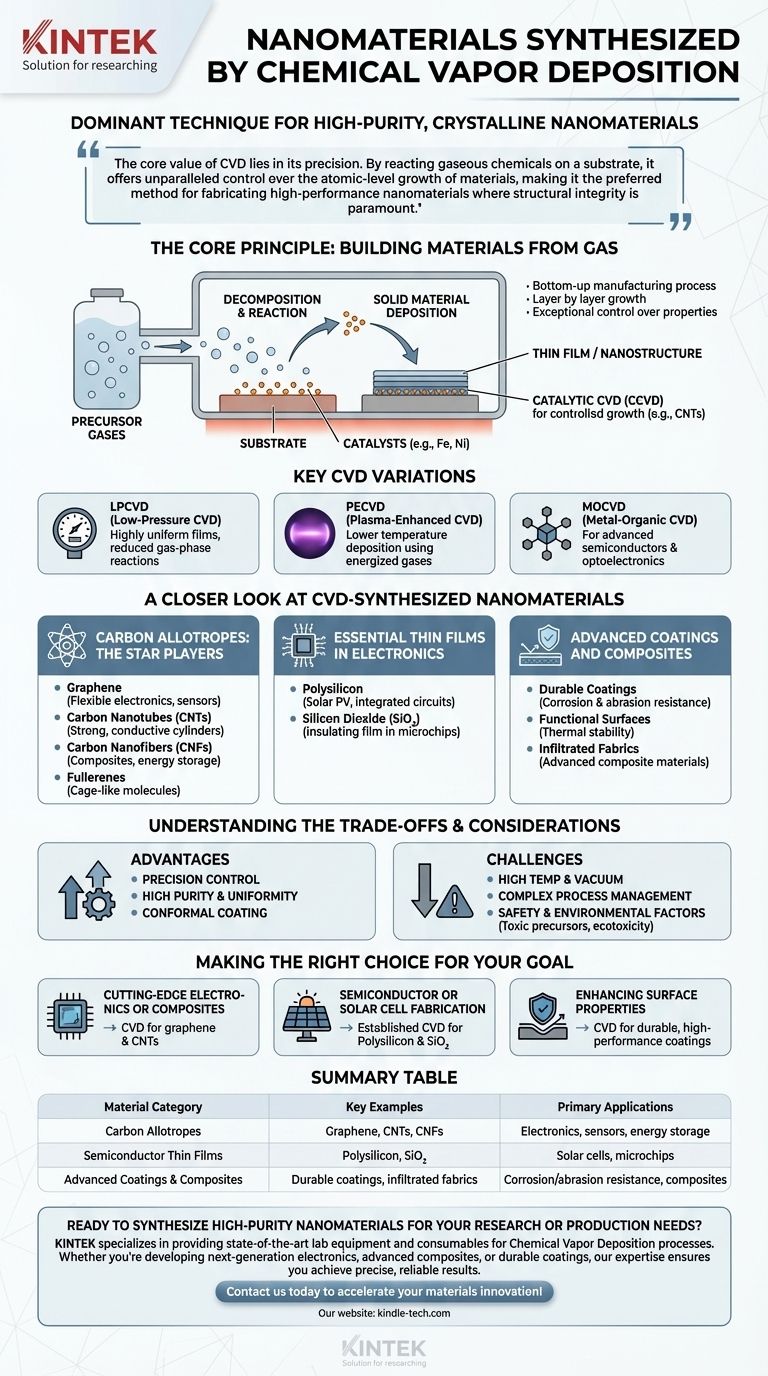

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) eine dominierende Technik zur Synthese hochreiner, kristalliner Nanomaterialien. Sie wird vor allem zur Herstellung einer Reihe kritischer kohlenstoffbasierter Strukturen eingesetzt, darunter Graphen, Kohlenstoffnanoröhrchen (CNTs) und Kohlenstoffnanofasern (CNFs). Das Verfahren ist auch ein Eckpfeiler in der Halbleiterindustrie für die Herstellung wesentlicher Dünnschichten wie Polysilizium und Siliziumdioxid.

Der Kernwert von CVD liegt in seiner Präzision. Durch die Reaktion gasförmiger Chemikalien auf einem Substrat bietet es eine unvergleichliche Kontrolle über das Wachstum der Materialien auf atomarer Ebene und ist somit die bevorzugte Methode zur Herstellung von Hochleistungs-Nanomaterialien, bei denen die strukturelle Integrität von größter Bedeutung ist.

Das Kernprinzip: Materialien aus Gas aufbauen

CVD ist im Grunde ein Bottom-up-Herstellungsverfahren. Es trägt Material nicht ab; es baut es Schicht für Schicht auf und bietet so eine außergewöhnliche Kontrolle über die Eigenschaften des Endprodukts.

Vom Gas zum Feststoff

Der Prozess beinhaltet die Einführung eines oder mehrerer flüchtiger Vorläufergase in eine Reaktionskammer, die ein erhitztes Substrat enthält. Diese Gase zersetzen sich und reagieren in der Nähe der Substratoberfläche, wodurch sich ein fester Stoff abscheidet und eine dünne Schicht oder Nanostruktur bildet.

Die Rolle von Katalysatoren

Für viele fortschrittliche Nanomaterialien, insbesondere Kohlenstoffnanoröhrchen, ist die katalytische CVD (CCVD) der Standard. Bei dieser Variante werden winzige Nanopartikel eines Katalysators (wie Eisen, Nickel oder Kobalt) auf das Substrat aufgebracht. Diese Katalysatoren dienen als „Keime“, die das Wachstum der Nanoröhrchen steuern und eine erhebliche Kontrolle über ihren Durchmesser und ihre Struktur ermöglichen.

Wichtige CVD-Varianten

Das grundlegende CVD-Prinzip kann für verschiedene Materialien und Anwendungen angepasst werden. Zu den gängigen Variationen gehören:

- Niederdruck-CVD (LPCVD): Reduziert Gasphasenreaktionen und führt zu hochuniformen Schichten.

- Plasmaunterstützte CVD (PECVD): Verwendet ein Plasma, um die Vorläufergase anzuregen, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

- Metallorganische CVD (MOCVD): Verwendet metallorganische Verbindungen als Vorläufer, üblich bei der Herstellung fortschrittlicher Halbleiter und Optoelektronik.

Ein genauerer Blick auf CVD-synthetisierte Nanomaterialien

Obwohl CVD für eine breite Palette von Materialien eingesetzt werden kann, ist es synonym mit der Herstellung einiger Klassen von hochwertigen Nanomaterialien geworden.

Kohlenstoff-Allotrope: Die Hauptakteure

CVD ist die führende Methode zur Synthese von hochwertigen Kohlenstoff-Nanomaterialien.

- Graphen: Eine einzelne Atomschicht von Kohlenstoffatomen, die mittels CVD als große Schichten für den Einsatz in flexibler Elektronik, Sensoren und Verbundwerkstoffen gezüchtet wird.

- Kohlenstoffnanoröhrchen (CNTs): Gerollte Graphenschichten, die unglaublich starke, leitfähige Zylinder bilden. CVD wird wegen seiner strukturellen Kontrolle und Kosteneffizienz bevorzugt.

- Kohlenstoffnanofasern (CNFs): Ähnlich wie CNTs, aber mit einer anderen internen Struktur, die häufig in Verbundwerkstoffen und Energiespeichern verwendet wird.

- Fullerene: Käfigartige Kohlenstoffmoleküle (wie Buckyballs), die auch mit spezialisierten CVD-Techniken synthetisiert werden können.

Wesentliche Dünnschichten in der Elektronik

Über neuartige Nanomaterialien hinaus ist CVD ein Arbeitstier in der Mainstream-Technologie.

- Polysilizium: Ein kritisches Material, das in der gesamten Lieferkette für Solar-Photovoltaik (PV) und bei der Herstellung integrierter Schaltkreise weit verbreitet ist.

- Siliziumdioxid (SiO₂): Eine hochreine Isolierschicht, die ein grundlegender Bestandteil praktisch aller modernen Mikrochips ist und typischerweise mittels LPCVD abgeschieden wird.

Fortschrittliche Beschichtungen und Verbundwerkstoffe

Die Vielseitigkeit von CVD ermöglicht es, bestehende Materialien zu verbessern. Es wird verwendet, um hochbeständige, funktionale Beschichtungen auf Substraten wie Metallen, Keramiken und Glas aufzutragen, um die Korrosionsbeständigkeit, Abriebfestigkeit und thermische Stabilität zu verbessern. Das Verfahren kann auch verwendet werden, um Textilien mit Nanomaterialien zu imprägnieren und so fortschrittliche Verbundwerkstoffe herzustellen.

Abwägungen und Überlegungen verstehen

Keine Technik ist perfekt. Eine vertrauenswürdige Bewertung erfordert das Verständnis sowohl der Stärken als auch der Einschränkungen der chemischen Gasphasenabscheidung.

Der Vorteil der präzisen Kontrolle

Der Hauptgrund für die Wahl von CVD ist die Kontrolle. Es erzeugt Dünnschichten und Nanostrukturen mit hoher Reinheit und struktureller Gleichmäßigkeit. Seine Fähigkeit, komplexe, dreidimensionale Oberflächen konform zu beschichten, ist ein erheblicher Vorteil gegenüber gerichteten Methoden wie der physikalischen Gasphasenabscheidung (PVD).

Die Herausforderung der Prozessbedingungen

CVD erfordert oft sehr hohe Temperaturen und Vakuumbedingungen, was sich in hohem Energieverbrauch und anspruchsvollen, teuren Geräten niederschlägt. Die Steuerung der Durchflussraten mehrerer Vorläufergase, um konsistente Ergebnisse im großen Maßstab zu erzielen, kann ebenfalls komplex sein.

Umwelt- und Sicherheitsfaktoren

Die in der CVD verwendeten Vorläufergase können giftig, entzündlich oder korrosiv sein, was strenge Sicherheitsprotokolle erfordert. Darüber hinaus hat der Syntheseprozess selbst, insbesondere bei Nanomaterialien wie CNTs, potenzielle ökotoxikologische Auswirkungen, die durch sorgfältige Kontrolle des Materialverbrauchs und der Emissionen gesteuert werden müssen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Synthesemethode hängt vollständig vom gewünschten Material und seiner Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Elektronik oder Verbundwerkstoffen liegt: CVD ist die branchenübliche Methode zur Herstellung der hochwertigen Graphen- und Kohlenstoffnanoröhrchen, die für diese anspruchsvollen Anwendungen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Halbleiter- oder Solarzellenfertigung liegt: Etablierte CVD-Verfahren zur Abscheidung gleichmäßiger Schichten aus Polysilizium und Siliziumdioxid sind unverzichtbar.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Oberflächeneigenschaften liegt: CVD bietet eine robuste Lösung für die Herstellung langlebiger, hochleistungsfähiger Beschichtungen, die extremen Umgebungen standhalten können.

Indem Sie seine Prinzipien und Zielmaterialien verstehen, können Sie die Präzision von CVD nutzen, um die grundlegenden Komponenten der Technologie der nächsten Generation aufzubauen.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Hauptanwendungen |

|---|---|---|

| Kohlenstoff-Allotrope | Graphen, Kohlenstoffnanoröhrchen (CNTs), Kohlenstoffnanofasern (CNFs) | Flexible Elektronik, Sensoren, Verbundwerkstoffe, Energiespeicherung |

| Halbleiter-Dünnschichten | Polysilizium, Siliziumdioxid (SiO₂) | Solarzellen, integrierte Schaltkreise, Mikrochips |

| Fortschrittliche Beschichtungen & Verbundwerkstoffe | Langlebige Beschichtungen auf Metallen/Keramiken, imprägnierte Textilien | Korrosions-/Abriebfestigkeit, thermische Stabilität, fortschrittliche Verbundwerkstoffe |

Sind Sie bereit, hochreine Nanomaterialien für Ihre Forschungs- oder Produktionsanforderungen zu synthetisieren? KINTEK ist spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien für Prozesse der chemischen Gasphasenabscheidung. Ob Sie Elektronik der nächsten Generation, fortschrittliche Verbundwerkstoffe oder langlebige Beschichtungen entwickeln – unser Fachwissen stellt sicher, dass Sie präzise, zuverlässige Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Materialinnovation beschleunigen können!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat