Genauer gesagt ist die chemische Gasphasenabscheidung (CVD) keine Technik, die Nanomaterialien als Ausgangsstoffe verwendet, sondern ein leistungsstarkes und vielseitiges Verfahren, das zu deren Synthese oder Wachstum aus molekularen Vorläufern eingesetzt wird. Sie wird ausgiebig verwendet, um eine Vielzahl von hochreinen, hochleistungsfähigen Nanomaterialien herzustellen, wobei sie besonders stark in der Produktion von kohlenstoffbasierten Strukturen wie Graphen, Kohlenstoffnanoröhren (CNTs) und Kohlenstoffnanofasern (CNFs) ist.

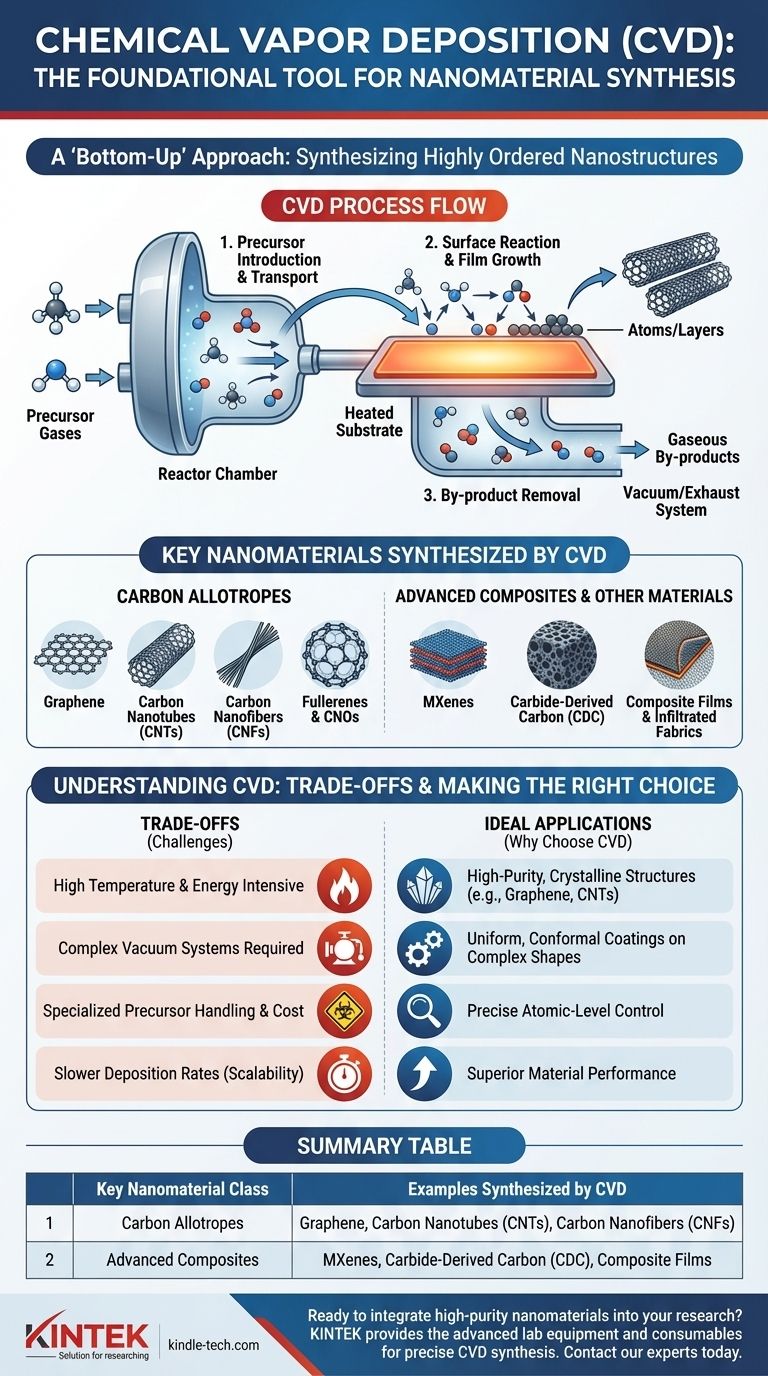

Das Kernprinzip von CVD ist sein „Bottom-up“-Ansatz. Durch die präzise Steuerung gasförmiger Chemikalien (Vorläufer), die auf einer erhitzten Oberfläche (Substrat) reagieren und sich ablagern, ermöglicht CVD den Aufbau hochgeordneter Nanomaterialien auf atomarer Ebene.

Wie der CVD-Prozess das Nanomaterialwachstum ermöglicht

Das Verständnis des CVD-Mechanismus verdeutlicht, warum er so effektiv für die Herstellung spezifischer Nanomaterialtypen ist. Der Prozess ist eine sorgfältig orchestrierte Abfolge von Ereignissen.

Die Rolle der Vorläufer

Die Synthese beginnt mit der Einführung von Vorläuferchemikalien, typischerweise in gasförmigem Zustand, in eine Reaktionskammer. Die Wahl des Vorläufers ist entscheidend, da sie die elementare Zusammensetzung des endgültigen Nanomaterials bestimmt.

Transport zum Substrat

Diese Gasmoleküle werden zu einem erhitzten Substrat transportiert. Die hohe Temperatur des Substrats liefert die Energie, die zum Brechen chemischer Bindungen und zum Einleiten von Reaktionen benötigt wird.

Oberflächenreaktion und Filmwachstum

Vorläufermoleküle adsorbieren (haften) an der heißen Substratoberfläche. Sie zersetzen sich dann und reagieren, wobei das gewünschte feste Material Atom für Atom oder Schicht für Schicht abgeschieden wird und die Nanostruktur bildet.

Entfernung von Nebenprodukten

Gasförmige Nebenprodukte der Reaktion werden von der Oberfläche desorbiert und aus dem Reaktor entfernt. Dieser Schritt ist entscheidend, um die Oberfläche für ein kontinuierliches, hochwertiges Materialwachstum freizuhalten.

Wichtige Nanomaterialien, die durch CVD synthetisiert werden

CVD ist eine dominierende Methode zur Herstellung mehrerer Klassen fortschrittlicher Nanomaterialien, insbesondere solcher, die einen hohen Grad an kristalliner Perfektion erfordern.

Kohlenstoff-Allotrope

Dies ist die bekannteste Anwendung von CVD. Die Kontrolle der Methode über die atomare Abscheidung ist ideal für den Aufbau der spezifischen Bindungsstrukturen von Kohlenstoff.

- Graphen: Einzelne Schichten von Kohlenstoffatomen, die in einem Wabenmuster angeordnet sind.

- Kohlenstoffnanoröhren (CNTs): Aufgerollte Graphenschichten, die hohle Zylinder bilden.

- Kohlenstoffnanofasern (CNFs): Filamente mit einer ähnlichen Struktur wie CNTs, aber oft mit einer anderen Anordnung der Graphenebenen.

- Fullerene & Kohlenstoff-Nanozwiebeln (CNOs): Sphärische Kohlenstoffmoleküle und verschachtelte fullerenartige Kugeln.

Fortschrittliche Verbundwerkstoffe

CVD ist nicht auf reinen Kohlenstoff beschränkt. Seine Vielseitigkeit ermöglicht die Herstellung komplexerer Materialien und Beschichtungen.

- Carbid-abgeleiteter Kohlenstoff (CDC): Eine Klasse poröser Kohlenstoffmaterialien, die aus Metallcarbid-Vorläufern synthetisiert werden.

- MXene: Zweidimensionale anorganische Verbindungen, typischerweise Carbide oder Nitride von Übergangsmetallen.

- Verbundfilme & infiltrierte Gewebe: CVD wird auch verwendet, um dünne Materialschichten auf ein anderes Substrat abzuscheiden oder poröse Strukturen wie Gewebe zu infiltrieren, wodurch fortschrittliche Verbundwerkstoffe entstehen.

Die Kompromisse von CVD verstehen

Obwohl leistungsstark, ist CVD keine Universallösung. Eine objektive Bewertung erfordert die Anerkennung ihrer inhärenten Einschränkungen.

Hohe Temperatur- und Energieanforderungen

Die meisten CVD-Prozesse erfordern sehr hohe Temperaturen, um die Vorläufergase zu zersetzen und ein hochwertiges Kristallwachstum zu erreichen. Dies macht den Prozess energieintensiv.

Bedarf an Vakuumsystemen

Um Reinheit zu gewährleisten und unerwünschte Reaktionen mit Luft zu verhindern, wird CVD typischerweise unter Vakuum oder in einer kontrollierten Inertatmosphäre durchgeführt, was komplexe und teure Geräte erfordert.

Handhabung und Kosten der Vorläufer

Die in CVD verwendeten gasförmigen Vorläufer können teuer, hochgiftig oder brennbar sein, was spezielle Handhabungsprotokolle und Sicherheitsinfrastrukturen erfordert.

Skalierbarkeit und Abscheidungsrate

Obwohl CVD hervorragend zur Herstellung hochwertiger Materialien geeignet ist, kann sie im Vergleich zu anderen Methoden langsamere Abscheidungsraten aufweisen, was eine Herausforderung für die großtechnische, kostengünstige industrielle Produktion darstellen kann.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Synthesemethode hängt vollständig von Ihrem Endziel ab. CVD zeichnet sich in bestimmten Szenarien aus, in denen ihre Präzision ihre Komplexität überwiegt.

- Wenn Ihr Hauptaugenmerk auf hochreinen, kristallinen Strukturen wie Graphen oder CNTs liegt: CVD ist die Industriestandardmethode aufgrund ihrer unübertroffenen Kontrolle über das Wachstum auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung gleichmäßiger, konformer Beschichtungen auf komplexen Formen liegt: Die Gasphasenabscheidung von CVD ermöglicht es, komplizierte Oberflächen gleichmäßig zu beschichten, was sie Methoden mit direkter Sicht überlegen macht.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Massenproduktion zu geringstmöglichen Kosten liegt: Sie sollten die Kompromisse sorgfältig abwägen, da Methoden wie chemische Exfoliation oder Lichtbogenentladung für bestimmte Nanomaterialien einen höheren Durchsatz bieten können, wenn auch oft mit geringerer Qualität.

Letztendlich ist die chemische Gasphasenabscheidung ein grundlegendes Werkzeug in der Nanotechnologie, das die präzise Entwicklung von Materialien ermöglicht, die Innovationen in Elektronik, Energie und Medizin vorantreiben.

Zusammenfassungstabelle:

| Wichtige Nanomaterialklasse | Durch CVD synthetisierte Beispiele |

|---|---|

| Kohlenstoff-Allotrope | Graphen, Kohlenstoffnanoröhren (CNTs), Kohlenstoffnanofasern (CNFs) |

| Fortschrittliche Verbundwerkstoffe | MXene, Carbid-abgeleiteter Kohlenstoff (CDC), Verbundfilme |

Bereit, hochreine Nanomaterialien in Ihre Forschung zu integrieren? KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für eine präzise CVD-Synthese benötigt werden. Unsere Lösungen ermöglichen es Laboren, eine überlegene Materialleistung zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Nanotechnologieziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen