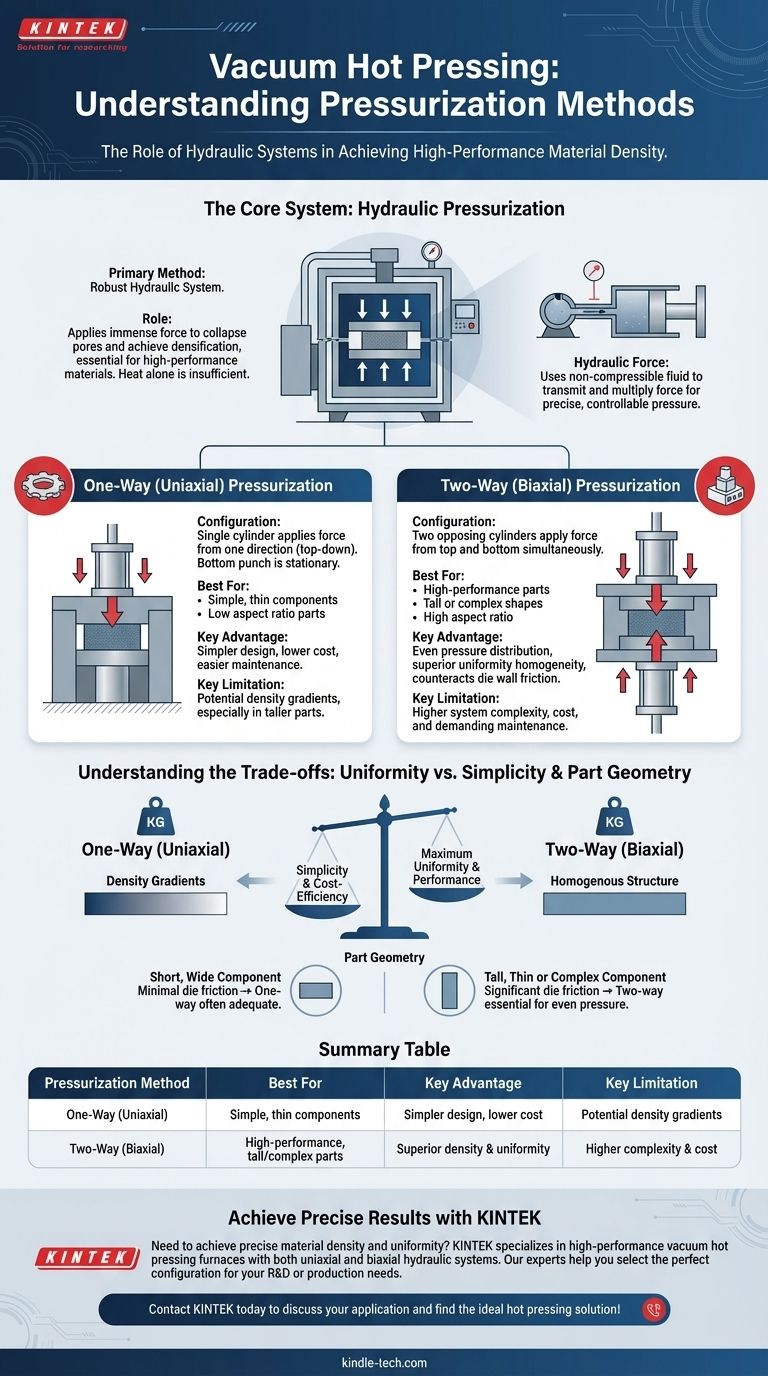

Die primäre Druckbeaufschlagungsmethode, die in einem Vakuum-Heißpress-Ofen eingesetzt wird, ist ein robustes hydraulisches System. Dieses System übt Kraft auf das zu verarbeitende Material aus, und zwar durch eine von zwei Hauptkonfigurationen: einseitige (uniaxiale) oder zweiseitige (biaxiale) Druckbeaufschlagung.

Die Wahl zwischen einseitiger und zweiseitiger hydraulischer Druckbeaufschlagung ist eine kritische technische Entscheidung. Sie bestimmt direkt die Dichte, Gleichmäßigkeit und Eignung des Endprodukts für Hochleistungsanwendungen.

Die Rolle der integrierten Systeme

Ein Vakuum-Heißpress-Ofen ist ein komplexes Gerät, in dem mehrere Systeme zusammenarbeiten. Das Druckbeaufschlagungssystem ist nur eine kritische Komponente neben dem Ofenkörper, dem Vakuumsystem und den Heizelementen.

Warum Druck unerlässlich ist

Wärme allein reicht oft nicht aus, um ein vollständig dichtes Hochleistungsmaterial herzustellen. Das hydraulische System übt immense mechanische Kraft aus, die unerlässlich ist, um Poren im Materialpulver zu schließen, die Partikelbindung zu fördern und eine nahezu vollständige Verdichtung zu erreichen.

Wie hydraulische Kraft funktioniert

Hydraulische Systeme verwenden eine nicht komprimierbare Flüssigkeit, um Kraft zu übertragen und zu vervielfachen. Eine Pumpe versetzt die Flüssigkeit unter Druck, die dann auf einen großen Kolben oder Zylinder wirkt. Dieses Design ermöglicht die Erzeugung der extrem hohen, aber präzise steuerbaren Drücke, die für den Heißpressprozess erforderlich sind.

Ein genauerer Blick auf die Druckbeaufschlagungsmethoden

Während alle Systeme hydraulische Energie nutzen, definiert die Art und Weise, wie diese Energie auf das Werkstück angewendet wird, den Prozess und sein Ergebnis.

Einseitige (uniaxiale) Druckbeaufschlagung

Bei dieser Konfiguration übt ein einzelner Hydraulikzylinder Kraft aus einer Richtung aus, typischerweise von oben nach unten. Der Boden der Matrize oder des Stempels bleibt stationär.

Dies ist die einfachere und gebräuchlichere der beiden Methoden. Sie ist für eine Vielzahl von Anwendungen wirksam, insbesondere für relativ dünne Bauteile oder solche mit einfacher Geometrie.

Zweiseitige (biaxiale) Druckbeaufschlagung

Ein zweiseitiges System verwendet zwei gegenüberliegende Hydraulikzylinder, die gleichzeitig von oben und unten Kraft ausüben.

Dieser Ansatz sorgt für eine wesentlich gleichmäßigere Druckverteilung im Materialkompakt. Er wirkt den Effekten der Reibung zwischen Material und Matrizenwänden aktiv entgegen.

Die Kompromisse verstehen

Die Auswahl einer Druckbeaufschlagungsmethode beinhaltet die Abwägung von Leistungsanforderungen mit betrieblicher Komplexität und Kosten. Keine Methode ist universell überlegen; die richtige Wahl hängt vollständig vom Ziel ab.

Gleichmäßigkeit vs. Einfachheit

Einseitige Systeme sind mechanisch einfacher, leichter zu warten und kostengünstiger. Sie können jedoch bei höheren Teilen zu Dichtegradienten führen, bei denen das Material, das dem beweglichen Stempel am nächsten liegt, dichter ist als das Material am stationären Ende.

Zweiseitige Systeme erzeugen ein deutlich homogeneres Teil mit gleichmäßiger Dichte. Dieser Vorteil geht mit erhöhter Systemkomplexität, höheren Anfangsinvestitionen und anspruchsvollerer Wartung einher.

Der Einfluss der Teilegeometrie

Bei kurzen, breiten Bauteilen (geringes Seitenverhältnis) sind die Auswirkungen der Matrizenwandreibung minimal. In diesen Fällen ist eine einseitige Presse oft völlig ausreichend, um die gewünschte Dichte zu erreichen.

Bei hohen, dünnen Bauteilen (hohes Seitenverhältnis) oder komplexen Formen ist eine zweiseitige Presse oft unerlässlich. Sie ist der einzige Weg, um sicherzustellen, dass der Druck von oben nach unten gleichmäßig angewendet wird, Reibung überwunden und die Bildung von Schwachstellen verhindert wird.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Material- und Bauteilanforderungen bestimmen die ideale Druckbeaufschlagungsmethode.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Produktion einfacher, dünner Bauteile liegt: Ein einseitiges (unaxiales) Druckbeaufschlagungssystem ist die praktischste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Gleichmäßigkeit für Hochleistungs-, hohe oder komplexe Teile liegt: Ein zweiseitiges (biaxiales) Druckbeaufschlagungssystem ist notwendig, um diese anspruchsvollen Spezifikationen zu erfüllen.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Druckbeaufschlagungsmethoden die Auswahl des präzisen Prozesses, der zur Erzielung Ihrer Zielmaterialeigenschaften erforderlich ist.

Zusammenfassungstabelle:

| Druckbeaufschlagungsmethode | Am besten geeignet für | Hauptvorteil | Hauptbeschränkung |

|---|---|---|---|

| Einseitig (Uniaxial) | Kostengünstige Produktion von einfachen, dünnen Bauteilen | Einfacheres Design, leichtere Wartung, geringere Kosten | Mögliche Dichtegradienten bei höheren Teilen |

| Zweiseitig (Biaxial) | Hochleistungs-, hohe oder komplexe Teile, die maximale Gleichmäßigkeit erfordern | Gleichmäßige Druckverteilung, überlegene Dichte und Homogenität | Höhere Systemkomplexität und Kosten |

Sie müssen präzise Materialdichte und Gleichmäßigkeit erzielen?

Die richtige Druckbeaufschlagungsmethode ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuum-Heißpress-Öfen mit uniaxialen und biaxialen hydraulischen Systemen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Konfiguration, um Ihre spezifischen Material- und Bauteilziele zu erfüllen und optimale Ergebnisse für Ihre F&E- oder Produktionsanforderungen zu gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und die ideale Heißpresslösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Hochdruck-Rohröfen für Laboratorien

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wie beeinflusst der Axialdruck in Vakuum-Warmpressöfen Diamant/Aluminium-Verbundwerkstoffe? Optimierung der Mikrostruktur

- Welche Rolle spielt ein Vakuum-Heißpressen (VHP)-Ofen bei der Verdichtung von Ruthenium? Erreichen Sie 99,7 % relative Dichte

- Welche spezifischen Prozessvorteile bietet eine VakUumUmfUgebung während des Heißpresssinterns von Bornkarbid?

- Welche entscheidenden Rollen spielt ein Vakuum-Heißpresssinterofen beim Sintern von WC-10Co? Vollständige Dichte & ultrafeine Körner erzielen

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens für hochschmelzende Legierungen? Verbesserung der Nb-W-Leistung