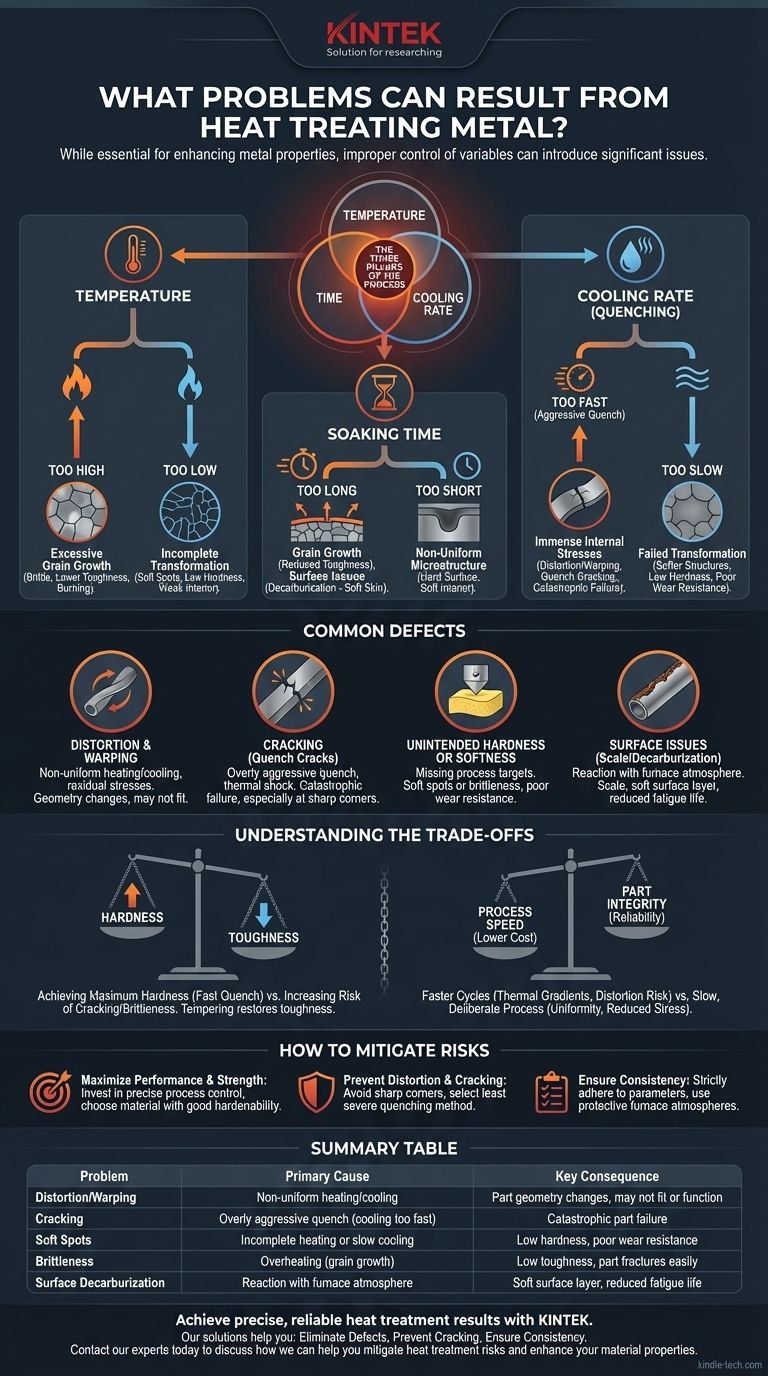

Obwohl die Wärmebehandlung für die Verbesserung der Metalleigenschaften unerlässlich ist, handelt es sich um einen Prozess der kontrollierten Umwandlung, der erhebliche Probleme verursachen kann, wenn er nicht mit Präzision gesteuert wird. Die häufigsten Probleme, die sich aus einer unsachgemäßen Wärmebehandlung ergeben, sind Dimensionsverformung, Rissbildung, unbeabsichtigte weiche oder spröde Stellen und nachteilige Oberflächenveränderungen wie Entkohlung. Diese Fehler sind fast immer eine direkte Folge einer fehlerhaften Steuerung der Prozessvariablen.

Das Kernprinzip, das es zu verstehen gilt, ist, dass Wärmebehandlungsprobleme nicht zufällig sind. Es handelt sich um vorhersagbare Ergebnisse, die durch eine Nichtübereinstimmung zwischen den drei Prozessvariablen – Temperatur, Zeit und Abkühlrate – und der spezifischen Material- und Geometrie des zu behandelnden Teils verursacht werden.

Die drei Säulen des Prozesses und ihre Risiken

Jeder Wärmebehandlungszyklus wird dadurch definiert, wie ein Teil erhitzt, wie lange es bei Temperatur gehalten und wie es abgekühlt wird. Ein Fehler in einem dieser drei Schritte beeinträchtigt das Endergebnis.

Die Rolle der Temperatur

Das Erhitzen eines Metallteils ermöglicht die Veränderung seiner inneren Kristallstruktur (Gefüge). Die Zieltemperatur muss präzise sein.

- Zu hohe Erwärmung: Das Überschreiten der angegebenen Temperatur kann zu übermäßigem Kornwachstum führen. Große Körner können das Metall spröde machen und seine Zähigkeit verringern, selbst wenn es hart ist. In extremen Fällen kann dies zu Überhitzung oder Verbrennung führen, was das Material dauerhaft schädigt.

- Zu geringe Erwärmung: Wird die erforderliche Umwandlungstemperatur nicht erreicht, findet die gewünschte mikrostrukturelle Veränderung nicht vollständig statt. Dies führt typischerweise zu „weichen Stellen“ oder einem Teil, das seine Zielhärte und -festigkeit nicht erreicht.

Die Bedeutung der Haltezeit (Soaking)

Sobald die Zieltemperatur erreicht ist, muss das Teil für eine bestimmte Zeit, bekannt als Haltezeit (Soaking), gehalten werden. Dies ermöglicht es der Temperatur, sich im gesamten Teil, von der Oberfläche bis zum Kern, gleichmäßig zu verteilen.

- Zu kurze Haltezeit: Ist die Haltezeit unzureichend, erreicht der Kern des Teils möglicherweise nicht die volle Umwandlungstemperatur. Dies führt zu einer ungleichmäßigen Mikrostruktur mit einer harten Oberfläche, aber einem weichen, schwachen Inneren.

- Zu lange Haltezeit: Übermäßige Zeit bei hohen Temperaturen kann ebenfalls das Kornwachstum fördern und die Zähigkeit verringern. Es erhöht auch das Risiko von Oberflächenproblemen wie Entkohlung, bei der Kohlenstoff aus der Oberflächenschicht austritt, wodurch diese weich und anfällig für Verschleiß wird.

Die kritische Natur der Abkühlung (Abschrecken)

Die Abkühlphase ist oft die stressigste Phase für ein Metallteil und die häufigste Ursache für katastrophales Versagen. Die Abkühlrate legt die gewünschte Mikrostruktur fest.

- Zu schnelle Abkühlung: Ein übermäßig aggressives Abschrecken (z. B. das Eintauchen eines heißen Teils in kaltes Wasser) erzeugt enorme innere Spannungen aufgrund einer schnellen, ungleichmäßigen Kontraktion. Wenn diese Spannungen die Festigkeit des Materials überschreiten, führt dies zu Verformung (Verzug) oder Abschreckrissen.

- Zu langsame Abkühlung: Ein langsames Abschrecken kann die gewünschte harte Struktur (wie Martensit in Stahl) möglicherweise nicht „einfangen“. Die Mikrostruktur wandelt sich stattdessen in weichere, schwächere Formen um, und das Teil erfüllt seine erforderlichen Härteanforderungen nicht.

Häufige Fehler erklärt

Diese Prozessfehler äußern sich in spezifischen, identifizierbaren Defekten im Endprodukt.

Verformung und Verzug

Diese Änderung der Geometrie eines Teils wird durch ungleichmäßiges Erhitzen oder Abkühlen verursacht, was zu einer ungleichmäßigen Wärmeausdehnung und -kontraktion führt. Sie kann auch durch die Freisetzung von Restspannungen verursacht werden, die aus früheren Herstellungsschritten eingeschlossen sind.

Rissbildung

Abschreckrisse sind der schwerwiegendste Defekt. Sie treten typischerweise auf, wenn ein Teil mit scharfen Ecken, drastischen Dickenänderungen oder hohen inneren Spannungen zu schnell abgekühlt wird. Der thermische Schock ist für das Material einfach zu groß, um ihn zu ertragen.

Unbeabsichtigte Härte oder Weichheit

Dies ist ein direktes Ergebnis des Verfehlens der Prozessziele. Weiche Stellen entstehen durch unvollständiges Erhitzen oder langsames Abkühlen, während unerwartete Sprödigkeit durch Überhitzung (Kornwachstum) oder ein zu aggressives Abschrecken ohne anschließendes ordnungsgemäßes Anlassen verursacht werden kann.

Oberflächenprobleme

Beim Erhitzen reagiert die Oberfläche des Metalls mit der Ofenatmosphäre. Dies kann zu Zunder (Oxidation an der Oberfläche) oder Entkohlung (Verlust von Kohlenstoff aus der Oberflächenschicht von Stahl) führen, wodurch das Teil eine weiche, unwirksame „Haut“ erhält.

Die Kompromisse verstehen

Die Wahl eines Wärmebehandlungsprozesses ist ein Balanceakt. Die Verbesserung einer Eigenschaft kann oft das Risiko eines bestimmten Defekts erhöhen.

Härte vs. Zähigkeit

Das Erreichen maximaler Härte erfordert normalerweise ein sehr schnelles Abschrecken. Diese aggressive Abkühlung erhöht jedoch drastisch das Risiko von Rissen und führt zu einem sehr spröden Teil. Deshalb wird fast immer ein sekundärer Wärmebehandlungsprozess, das Anlassen, durchgeführt, um einen Teil der Zähigkeit wiederherzustellen, wenn auch auf Kosten einer geringen Härteabnahme.

Prozessgeschwindigkeit vs. Teileintegrität

Schnellere Heizzyklen und kürzere Haltezeiten können die Prozesskosten senken. Das überstürzte Vorgehen erhöht jedoch die thermischen Gradienten im Teil und damit das Risiko von Verformungen und lässt den Kern unbehandelt. Ein langsamer, bewusster Prozess gewährleistet Gleichmäßigkeit und reduziert innere Spannungen, was zu einem zuverlässigeren Teil führt.

Wie man Wärmebehandlungsrisiken mindert

Ihre Strategie zur Vermeidung von Problemen hängt von Ihrem Hauptziel für die Komponente ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Leistung und Festigkeit liegt: Investieren Sie in präzise Prozesskontrolle mit kalibrierten Öfen und wählen Sie ein Material mit guter Härtbarkeit für Ihren gewünschten Querschnitt.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Verformung und Rissbildung liegt: Stellen Sie sicher, dass das Teiledesign scharfe Innenkanten und abrupte Dickenänderungen vermeidet, und wählen Sie die am wenigsten aggressive Abschreckmethode, die dennoch die erforderlichen Eigenschaften erzielt.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Konsistenz von Charge zu Charge liegt: Dokumentieren und halten Sie sich strikt an bewährte Prozessparameter und verwenden Sie Schutzatmosphären im Ofen, um Oberflächenentkohlung und Zunderbildung zu verhindern.

Letztendlich kommt die Beherrschung der Wärmebehandlung daher, dass man versteht, dass es sich um einen Prozess der kontrollierten Veränderung handelt, bei dem jede Variable eine vorhersehbare Konsequenz hat.

Zusammenfassungstabelle:

| Problem | Hauptursache | Wesentliche Folge |

|---|---|---|

| Verformung/Verzug | Ungleichmäßiges Erhitzen/Abkühlen | Änderung der Teilegeometrie, passt möglicherweise nicht oder funktioniert nicht |

| Rissbildung | Übermäßig aggressives Abschrecken (zu schnelles Abkühlen) | Katastrophales Teilversagen |

| Weiche Stellen | Unvollständiges Erhitzen oder langsames Abkühlen | Geringe Härte, schlechte Verschleißfestigkeit |

| Sprödigkeit | Überhitzung (Kornwachstum) | Geringe Zähigkeit, Teil bricht leicht |

| Oberflächenentkohlung | Reaktion mit der Ofenatmosphäre | Weiche Oberflächenschicht, reduzierte Ermüdungslebensdauer |

Erzielen Sie präzise, zuverlässige Ergebnisse bei der Wärmebehandlung mit KINTEK.

Wärmebehandlungsprobleme wie Rissbildung, Verzug und inkonsistente Härte sind direkt mit der Prozesskontrolle und der Leistung der Ausrüstung verbunden. KINTEK ist spezialisiert auf fortschrittliche Laboröfen, Temperaturregelsysteme und Verbrauchsmaterialien, die die gleichmäßige Erwärmung, das genaue Halten und die kontrollierten Abkühlraten bieten, die für eine erfolgreiche Metallbehandlung unerlässlich sind.

Unsere Lösungen helfen Ihnen dabei:

- Defekte eliminieren: Präzise Temperaturkontrolle und gleichmäßige Erwärmung minimieren Verformungen und weiche Stellen.

- Rissbildung verhindern: Optimieren Sie Abschreckprozesse mit zuverlässigen Geräten.

- Konsistenz gewährleisten: Erreichen Sie Wiederholbarkeit von Charge zu Charge für kritische Komponenten.

Ob Sie neue Legierungen entwickeln oder Hochleistungsteile bearbeiten, die Expertise von KINTEK im Bereich Laborausrüstung stellt sicher, dass Ihre Wärmebehandlungsprozesse robust und zuverlässig sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, Wärmebehandlungsrisiken zu mindern und Ihre Materialeigenschaften zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was sind die drei wichtigsten Wärmebehandlungen? Beherrschen Sie das Glühen, Härten und Anlassen

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen