Das Sintern ist der grundlegende Prozess zur Herstellung einer breiten Palette von starken, dichten Teilen aus Pulvermaterialien, ohne diese zu schmelzen. Zu den wichtigsten Produkten gehören komplexe Metallkomponenten wie Zahnräder für die Automobilindustrie und selbstschmierende Lager, Hochleistungskeramiken für Schneidwerkzeuge und Wärmeisolierung sowie fortschrittliche medizinische Produkte wie Zahnimplantate. Dieses Verfahren ist unerlässlich für Materialien, die mit herkömmlichen Schmelz- und Gussverfahren nur schwer oder gar nicht formbar sind.

Der Kernwert des Sinterns liegt in seiner einzigartigen Fähigkeit, feste, hochleistungsfähige Komponenten aus Materialien mit extrem hohen Schmelzpunkten oder aus speziellen Pulvermischungen herzustellen. Es verwandelt loses Pulver durch Hitze und Druck in einen dichten, konstruierten Festkörper und ermöglicht so die Herstellung von Teilen, deren Produktion sonst unpraktisch wäre.

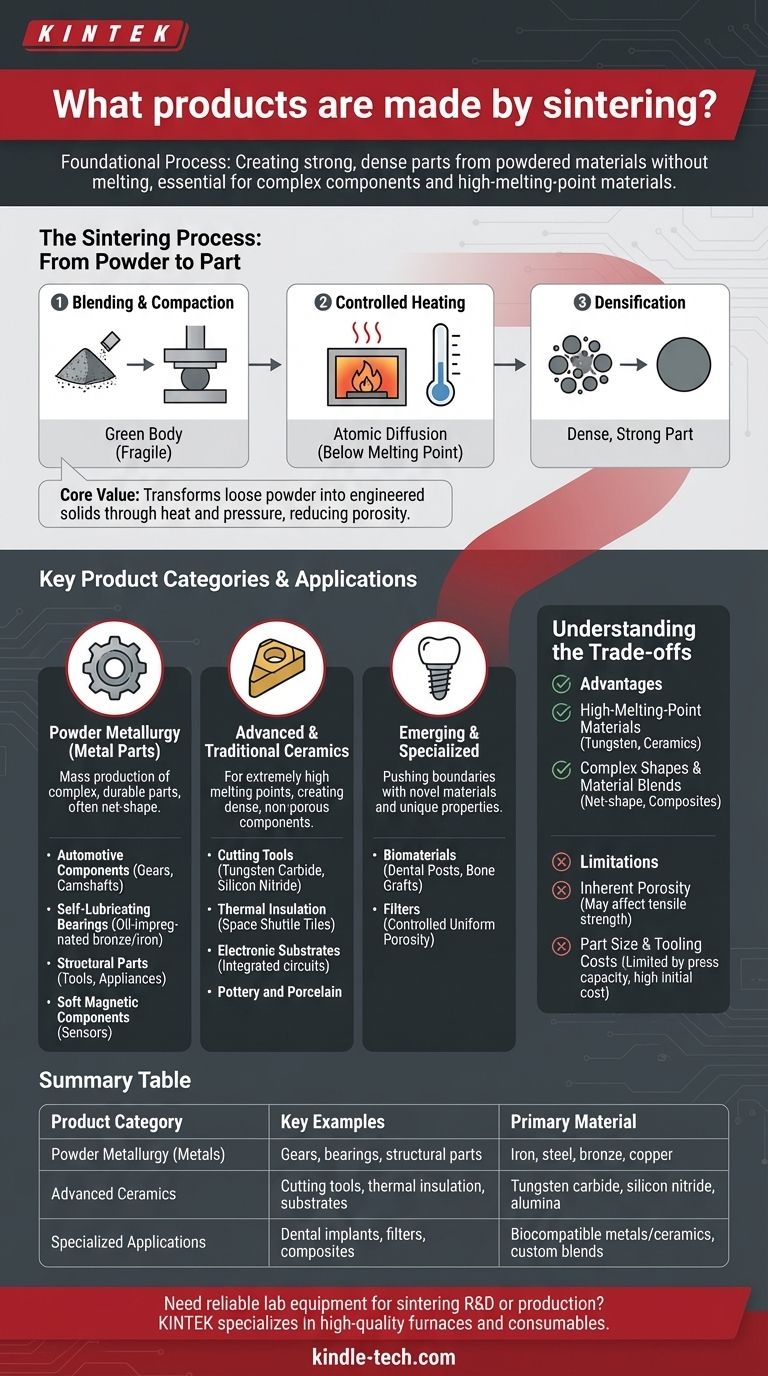

Der Sinterprozess: Vom Pulver zum Teil

Um die durch Sintern hergestellten Produkte zu verstehen, muss man zunächst verstehen, wie der Prozess funktioniert. Es ist eine Methode der atomaren Konsolidierung, nicht des Schmelzens.

Stufe 1: Mischen und Verdichten

Der Prozess beginnt mit einem feinen Pulver, das ein Metall, eine Keramik oder eine Mischung verschiedener Materialien sein kann. Dieses Pulver wird präzise gemischt und dann unter hohem Druck in eine Form gepresst. Das Ergebnis ist ein zerbrechliches, leicht komprimiertes Teil, das als „Grünkörper“ bezeichnet wird und die gewünschte Form hat, aber noch keine Festigkeit besitzt.

Stufe 2: Kontrolliertes Erhitzen

Der Grünkörper wird in einen Ofen mit kontrollierter Atmosphäre gegeben. Die Temperatur wird erheblich erhöht, aber entscheidend ist, dass sie unterhalb des Schmelzpunkts des Materials gehalten wird. Alle während des Verdichtens verwendeten Restbindemittel werden bei niedrigeren Temperaturen ausgebrannt.

Stufe 3: Atomare Diffusion und Verdichtung

Wenn die Temperatur steigt, beginnen die Atome an den Kontaktstellen zwischen den Pulverpartikeln über die Grenzen hinweg zu diffundieren. Diese atomare Bewegung bildet „Hälse“ zwischen den Partikeln, die wachsen und die Partikel enger zusammenziehen. Dieser Prozess reduziert systematisch den leeren Raum (Porosität) im Material, wodurch das Teil schrumpft und deutlich dichter und fester wird.

Wichtige Produktkategorien und Anwendungen

Das Sintern ist kein Nischenprozess; es ist ein Eckpfeiler der modernen Fertigung in mehreren kritischen Industrien.

Pulvermetallurgie (Metallteile)

Dies ist die häufigste Anwendung des Sinterns für Metalle. Es wird zur Massenproduktion kleiner, komplexer und langlebiger Metallteile mit hoher Präzision eingesetzt, wodurch oft die Notwendigkeit weiterer Bearbeitungsschritte entfällt.

Häufige Beispiele sind:

- Automobilkomponenten: Zahnräder, Nockenwellen, Kettenräder und Pleuelstangen.

- Selbstschmierende Lager: Hergestellt durch Sintern von Bronze- oder Eisenpulvern, wobei eine kontrollierte Porosität zurückbleibt, die anschließend mit Öl imprägniert wird.

- Strukturteile: Komponenten für Elektrowerkzeuge, Haushaltsgeräte und Industriemaschinen.

- Weichmagnetische Komponenten: Verwendet in Sensoren und Aktuatoren.

Fortschrittliche und traditionelle Keramiken

Keramiken haben extrem hohe Schmelzpunkte, was es unmöglich macht, sie wie Metalle zu gießen. Das Sintern ist die primäre Methode zur Herstellung dichter, porenfreier keramischer Komponenten.

Häufige Beispiele sind:

- Schneidwerkzeuge: Einsätze für die Bearbeitung aus Materialien wie Wolframcarbid oder Siliziumnitrid.

- Wärmeisolierung: Die Keramikfliesen des Space Shuttles waren ein berühmtes Beispiel, das entwickelt wurde, um die Temperaturen beim Wiedereintritt standzuhalten.

- Elektronische Substrate: Die Basis für integrierte Schaltkreise.

- Töpferwaren und Porzellan: Auch traditionelle Keramiken werden durch eine Form des Sinterns hergestellt.

Neue und spezialisierte Anwendungen

Moderne Sintertechniken erweitern die Grenzen der Materialwissenschaft und ermöglichen die Herstellung neuartiger Materialien mit einzigartigen Eigenschaften.

- Biomaterialien: Fortschrittliche Methoden wie das Spark Plasma Sintering (SPS) werden zur Herstellung medizinischer Implantate, wie zahnärztlicher Stifte und synthetischer Knochentransplantate, aus biokompatiblen Materialien verwendet.

- Filter: Durch die Steuerung des Sinterprozesses können Teile mit einer spezifischen, gleichmäßigen Porosität hergestellt werden, ideal für die Herstellung von Metall- oder Keramikfiltern.

Die Abwägungen verstehen

Das Sintern wird aus bestimmten Gründen gewählt, und es ist wichtig, sowohl seine Vorteile als auch seine inhärenten Einschränkungen zu verstehen.

Vorteil: Materialien mit hohem Schmelzpunkt

Das Sintern ist oft der einzig praktikable Weg, Teile aus Materialien wie Wolfram, Molybdän und den meisten technischen Keramiken zu formen. Ihre Schmelzpunkte sind so hoch, dass das Schmelzen und Gießen kommerziell oder technisch nicht realisierbar ist.

Vorteil: Komplexe Formen und Materialmischungen

Der Prozess zeichnet sich durch die Herstellung von Teilen in Endform oder nahezu in Endform aus, wodurch Abfall und kostspielige Bearbeitungsvorgänge drastisch reduziert werden. Er ermöglicht auch die Herstellung einzigartiger Verbundwerkstoffe (wie Cermets – Keramik und Metall) durch das Mischen von Pulvern, die durch Schmelzen nicht kombiniert werden könnten.

Einschränkung: Inhärente Porosität

Obwohl das Ziel die Verdichtung ist, ist es schwierig, eine Dichte von 100 % zu erreichen. Die meisten gesinterten Teile behalten eine geringe Restporosität, was die mechanischen Eigenschaften wie die Zugfestigkeit im Vergleich zu einem vollständig geschmiedeten oder gegossenen Äquivalent beeinträchtigen kann.

Einschränkung: Teilegröße und Werkzeugkosten

Die Größe gesinterter Teile wird durch die Kapazität der zum Verdichten verwendeten Pressen begrenzt. Darüber hinaus können die anfänglichen Kosten für die Herstellung der Formen und Werkzeuge hoch sein, wodurch das Verfahren für mittlere bis hohe Produktionsvolumina am wirtschaftlichsten ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des Sinterns hängt vollständig von Ihrem Material, Ihrer Geometrie und Ihrem Produktionsvolumen ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, komplexer Metallteile liegt: Die Pulvermetallurgie durch Sintern ist eine branchenübliche, kostengünstige Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Komponenten aus Hochtemperaturkeramiken oder hochschmelzenden Metallen liegt: Das Sintern ist oft die einzig praktikable Herstellungsmethode.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung fortschrittlicher Verbundwerkstoffe oder medizinischer Geräte liegt: Moderne Sintertechniken bieten ein leistungsstarkes Werkzeug für Materialinnovationen.

Letztendlich ist das Sintern ein vielseitiger und leistungsstarker Fertigungsprozess, der die Herstellung von Hochleistungsteilen ermöglicht, die auf andere Weise nicht herstellbar wären.

Zusammenfassungstabelle:

| Produktkategorie | Wichtige Beispiele | Hauptmaterial |

|---|---|---|

| Pulvermetallurgie (Metalle) | Zahnräder, Lager, Strukturteile | Eisen, Stahl, Bronze, Kupfer |

| Fortschrittliche Keramiken | Schneidwerkzeuge, Wärmeisolierung, Substrate | Wolframcarbid, Siliziumnitrid, Aluminiumoxid |

| Spezialisierte Anwendungen | Zahnimplantate, Filter, Verbundwerkstoffe | Biokompatible Metalle/Keramiken, kundenspezifische Mischungen |

Benötigen Sie zuverlässige Laborausrüstung für Ihre Sinter-F&E oder Produktion? KINTEK ist spezialisiert auf hochwertige Öfen und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Egal, ob Sie neue Materialien entwickeln oder komplexe Teile herstellen, unsere Lösungen gewährleisten konsistente Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Bedingungen bietet eine Vakuum-Heißpresse für das Sintern von Al2O3/ZrO2? Erreichen von 1550°C und 30 MPa Verdichtung

- Wie trägt ein Vakuumumgebungssystem zum Heißpresssintern von B4C-CeB6 bei? Maximale Keramikdichte freischalten

- Wie ermöglicht ein Vakuum-Heißpress-Sinterofen die hohe Verdichtung von Al-30%Sc-Legierungen?

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Was sind die Vorteile des Vakuumsinterns? Erreichen Sie überragende Reinheit, Festigkeit und Leistung