Grundsätzlich wird die Plasmaabscheidung als Niedertemperaturverfahren geschätzt, das oft Substrattemperaturen von nahezu Raumtemperatur (20-25°C) bis zu einigen hundert Grad Celsius ermöglicht. Das Konzept einer einzelnen „Temperatur“ in einem Plasma ist jedoch irreführend. Die effektive Temperatur auf Ihrem Substrat ist eine steuerbare Variable, keine feste Eigenschaft des Prozesses selbst.

Der entscheidende Vorteil der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) ist ihre Fähigkeit, hochwertige Schichten bei niedrigen Substrattemperaturen abzuscheiden. Dies ist möglich, da chemische Reaktionen durch hochenergetische Plasmaelektronen und nicht durch hohe Umgebungswärme angetrieben werden, wodurch der Schichtwachstumsprozess von den thermischen Grenzen Ihres Substrats entkoppelt wird.

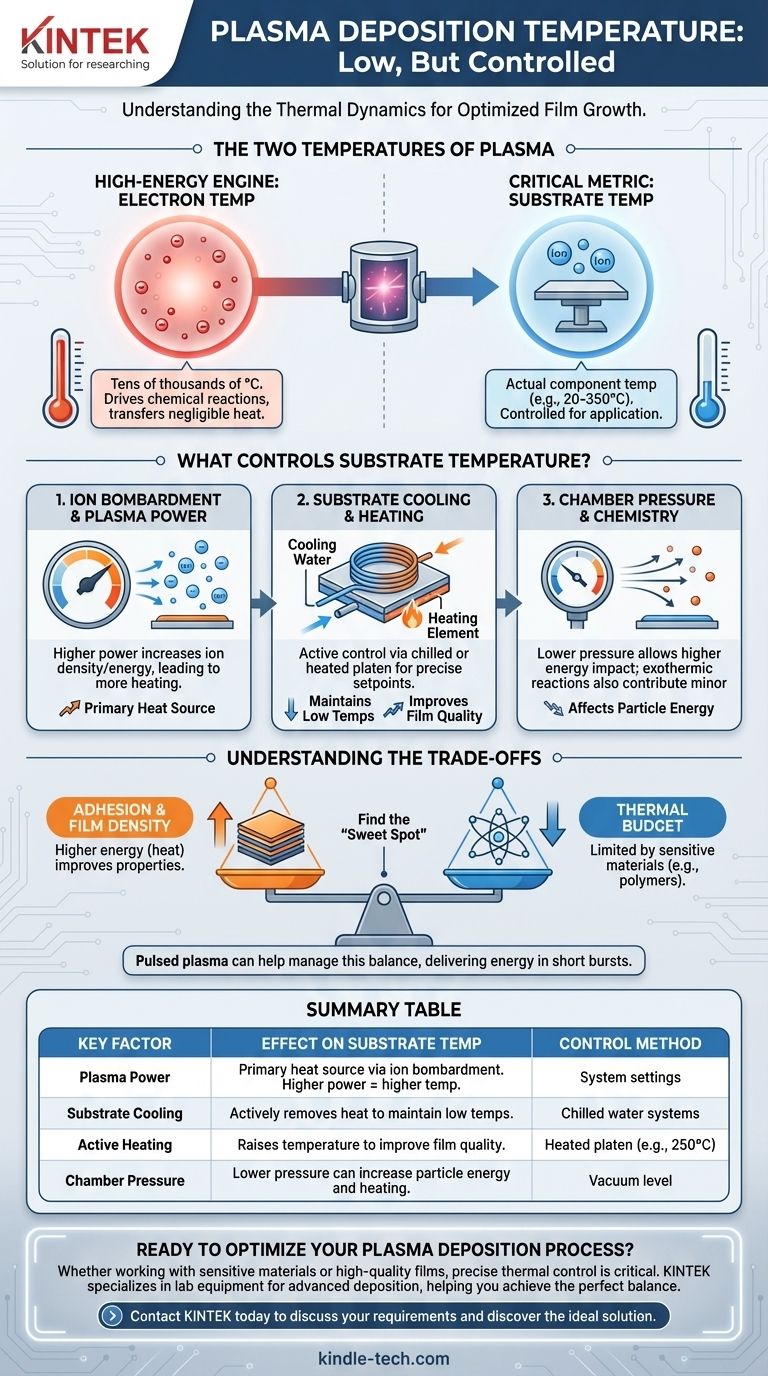

Die zwei Temperaturen des Plasmas

Um zu verstehen, warum dieser Prozess für temperaturempfindliche Materialien geeignet ist, müssen Sie zwischen den zwei verschiedenen „Temperaturen“ unterscheiden, die im Plasmakammer koexistieren. Sie sind radikal unterschiedlich und haben unterschiedliche Auswirkungen.

Der Hochenergie-Motor: Elektronentemperatur

Plasma ist ein Gas aus ionisierten Partikeln, das positive Ionen und freie Elektronen enthält. Um das Plasma zu erzeugen und aufrechtzuerhalten, wird Energie in das System gepumpt, die fast vollständig von diesen massearmen Elektronen absorbiert wird.

Dies verleiht ihnen eine extrem hohe Elektronentemperatur, die oft Zehntausenden von Grad Celsius (mehrere Elektronenvolt, eV) entspricht. Da Elektronen jedoch eine vernachlässigbare Masse haben, übertragen sie bei Kollisionen mit Ihrem Substrat nur sehr wenig Wärmeenergie.

Ihre entscheidende Rolle besteht darin, mit den Prekursor-Gasmolekülen zu kollidieren und diese in hochreaktive Spezies (Radikale) zu zerlegen. Diese reaktiven Spezies bilden letztendlich die Schicht.

Die kritische Größe: Substrattemperatur

Dies ist die tatsächliche Temperatur, die Ihr Bauteil oder Material während der Abscheidung erfährt. Diese Temperatur ist viel, viel niedriger als die Elektronentemperatur und ist der Wert, der für Ihre Anwendung zählt.

Die Substrattemperatur ist keine passive Eigenschaft, sondern das Ergebnis mehrerer konkurrierender Heiz- und Kühlmechanismen innerhalb der Abscheidungskammer.

Was steuert die Substrattemperatur?

Die Fähigkeit, die Substrattemperatur zu steuern, macht die Plasmaabscheidung so vielseitig. Die Endtemperatur ist ein Gleichgewicht mehrerer Schlüsselfaktoren, die Sie manipulieren können.

Ionenbeschuss und Plasmaleistung

Während Elektronen nicht viel Wärme übertragen, tun dies positive Ionen. Diese schwereren Partikel werden zum Substrat hin beschleunigt und wandeln beim Aufprall ihre kinetische Energie in thermische Energie um, was zu einer Erwärmung führt.

Eine Erhöhung der Plasmaleistung erhöht direkt die Dichte und/oder Energie dieser Ionen, was zu einer höheren Erwärmungsrate führt. Dies ist die bedeutendste Wärmequelle, die auf das Substrat einwirkt.

Substratkühlung und -heizung

Moderne Abscheidungssysteme verfügen über eine Platte (oder „Bühne“), auf der das Substrat liegt. Diese Bühne ist fast immer mit einer aktiven Temperaturregelung ausgestattet.

Sie kann aktiv gekühlt werden, z. B. mit gekühltem Wasser oder anderen Mitteln, um die Temperaturen auch bei hohen Plasmaleistungen niedrig zu halten. Umgekehrt kann sie aktiv auf einen bestimmten Sollwert (z. B. 250°C) erhitzt werden, um die Schichtdichte zu verbessern, Spannungen zu reduzieren oder die Oberflächenchemie zu verbessern.

Kammerdruck und Gaschemie

Der Prozessdruck beeinflusst die Energie der auf das Substrat treffenden Partikel. Bei niedrigeren Drücken bewegen sich Partikel weiter ohne Kollision und können mit höherer Energie auf die Oberfläche treffen.

Darüber hinaus sind einige chemische Reaktionen auf der Substratoberfläche exotherm, d. h. sie setzen Wärme frei und können zu einem geringfügigen Anstieg der gesamten Substrattemperatur beitragen.

Die Kompromisse verstehen

Obwohl „Niedertemperatur“ das Hauptmerkmal ist, ist es wichtig, die praktischen Einschränkungen und die damit verbundenen Entscheidungen zu verstehen.

Das „Niedertemperatur“-Missverständnis

„Niedertemperatur“ ist ein relativer Begriff. Obwohl sie viel niedriger ist als bei der traditionellen thermischen CVD (die 800°C überschreiten kann), kann ein ungekühlter Plasmaprozess allein durch die Energie des Ionenbeschusses leicht 100-300°C erreichen.

Wenn Ihr Substrat ein empfindliches Polymer mit einer Glasübergangstemperatur von 80°C ist, können Sie nicht einfach davon ausgehen, dass der Prozess kalt genug ist. Sie müssen sicherstellen, dass das System über eine ausreichende Kühlung verfügt.

Haftung vs. thermisches Budget

Es besteht oft ein direkter Kompromiss zwischen Schichtqualität und Substrattemperatur. Ein energiereicherer Ionenbeschuss (der die Temperatur erhöht) kann die Schichtdichte und -haftung verbessern.

Die Optimierung eines Prozesses beinhaltet das Finden des „Sweet Spots“, der die erforderlichen Schichteigenschaften liefert, ohne das thermische Budget Ihres Substrats zu überschreiten. Das Pulsen des Plasmas ist eine fortschrittliche Technik, um dies zu steuern, indem Energie in kurzen Impulsen abgegeben wird, um dazwischen eine Abkühlung zu ermöglichen.

Die richtige Wahl für Ihr Ziel treffen

Ihre ideale Prozesstemperatur wird vollständig durch Ihr Material und die gewünschten Schichteigenschaften bestimmt. Verwenden Sie die folgende Anleitung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Polymeren oder biologischen Materialien liegt: Priorisieren Sie einen Prozess mit geringer Plasmaleistung, möglicherweise gepulstem Plasma, und stellen Sie sicher, dass Ihre Ausrüstung über eine robuste Substratkühlung verfügt, um nahezu Raumtemperaturen aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf hochwertigen optischen oder elektronischen Schichten liegt: Eine mäßig erhöhte Temperatur (z. B. 150-350°C) ist oft erforderlich, um die gewünschte Schichtdichte, den Brechungsindex und geringe Spannungen zu erreichen, daher sind aktive Heizung und präzise Steuerung entscheidend.

- Wenn Ihr Hauptaugenmerk auf dichten, langlebigen Hartbeschichtungen (wie DLC) liegt: Sie werden wahrscheinlich Prozesse mit höherer Leistung verwenden, die mehr Wärme erzeugen, aber die Endtemperatur wird immer noch deutlich niedriger sein als bei konkurrierenden Nicht-Plasma-Methoden.

Indem Sie diese Faktoren verstehen und steuern, können Sie den Plasmaabscheidungsprozess an die präzisen thermischen Einschränkungen Ihrer Anwendung anpassen.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf die Substrattemperatur | Typischer Bereich / Steuerungsmethode |

|---|---|---|

| Plasmaleistung | Primäre Wärmequelle durch Ionenbeschuss. Höhere Leistung = höhere Temperatur. | Steuerung über Systemeinstellungen. |

| Substratkühlung | Entfernt aktiv Wärme, um niedrige Temperaturen aufrechtzuerhalten. | Kaltwasser- oder andere Kühlsysteme. |

| Aktive Heizung | Erhöht die Temperatur zur Verbesserung der Schichtqualität. | Beheizte Platte mit präzisen Sollwerten (z. B. 250°C). |

| Kammerdruck | Niedrigerer Druck kann die Partikelenergie und Erwärmung erhöhen. | Kontrolliertes Vakuumniveau. |

Bereit, Ihren Plasmaabscheidungsprozess zu optimieren?

Ob Sie mit temperaturempfindlichen Polymeren arbeiten oder hochwertige Schichten für die Elektronik benötigen, eine präzise thermische Kontrolle ist entscheidend. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Abscheidungsprozesse und hilft Ihnen, das perfekte Gleichgewicht zwischen Schichtqualität und Substratintegrität zu erreichen.

Lassen Sie sich von unseren Experten helfen:

- Wählen Sie das richtige System mit optimalen Kühl- und Heizmöglichkeiten.

- Feinabstimmung Ihrer Prozessparameter für Ihre spezifischen Materialien.

- Sicherstellung zuverlässiger, wiederholbarer Ergebnisse für Ihre F&E- oder Produktionsanforderungen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Plasmaabscheidung zu besprechen und die ideale Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs