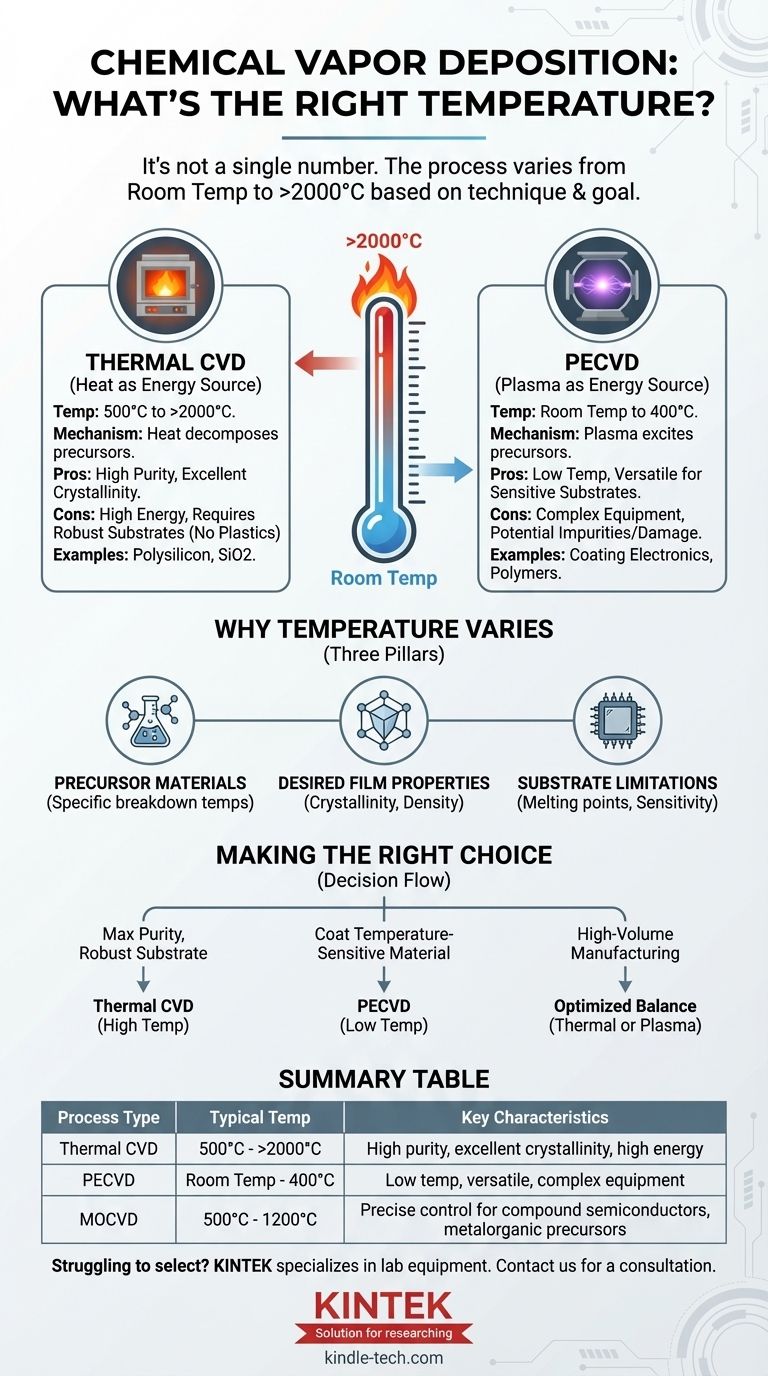

Es gibt keine einzelne Temperatur für die chemische Gasphasenabscheidung (CVD). Die Prozesstemperatur variiert dramatisch je nach der spezifischen Technik, den verwendeten Präkursormaterialien und den gewünschten Eigenschaften des Endfilms. Diese Spanne kann von nahezu Raumtemperatur bei plasmaunterstützten Methoden bis weit über 2000°C bei Hochreinst-Thermoprozessen reichen.

Das Kernprinzip der CVD besteht darin, genügend Energie bereitzustellen, um eine chemische Reaktion auf der Oberfläche eines Substrats einzuleiten. Obwohl hohe Temperaturen eine gängige Methode zur Bereitstellung dieser Energie sind, ist sie nicht die einzige. Das Verständnis der Kompromisse zwischen verschiedenen Energiequellen ist der Schlüssel zur Auswahl des richtigen Prozesses.

Die Rolle der Energie bei der CVD

Die chemische Gasphasenabscheidung ist kein einzelner Prozess, sondern eine Familie von Techniken. Sie alle teilen ein Ziel: Präkursor-Gase zur Abscheidung eines festen Dünnfilms auf einer Oberfläche zu verwenden. Die „beste“ Temperatur ist einfach diejenige, die die richtige Energiemenge für die spezifische erforderliche chemische Reaktion liefert.

Wärme als primäre Energiequelle (Thermische CVD)

Die traditionelle CVD stützt sich auf Wärme, um die Reaktion anzutreiben. Das Substrat wird in eine Kammer gelegt und auf eine Temperatur erhitzt, die hoch genug ist, um die Präkursor-Gase zur Zersetzung und Reaktion zu bringen, wodurch sich eine feste Schicht auf der Oberfläche bildet.

Dies ist das Prinzip hinter thermischer CVD, Heißdraht-CVD und metallorganischer CVD (MOCVD). Diese Methoden werden häufig verwendet, um hochreine, kristalline Filme wie das Polysilizium in Solarzellen oder Siliziumdioxid in der Mikroelektronik herzustellen.

Plasma als alternative Energiequelle (PECVD)

Plasma-unterstützte chemische Gasphasenabscheidung (PECVD) ist ein wichtiger Fortschritt, der die Abscheidung bei viel niedrigeren Temperaturen ermöglicht. Anstatt sich ausschließlich auf Wärme zu verlassen, wird ein elektrisches Feld verwendet, um die Präkursor-Gase in einen Plasmazustand zu versetzen.

Dieses energiereiche Plasma liefert die für die chemische Reaktion erforderliche Energie. Da die Energie vom Plasma und nicht von der thermischen Erhitzung des Substrats stammt, kann der Prozess bei deutlich niedrigeren Temperaturen ablaufen, oft von Raumtemperatur bis zu einigen hundert Grad Celsius.

Warum die Temperatur so stark variiert

Die erforderliche Temperatur für einen CVD-Prozess ist keine willkürliche Zahl; sie wird durch einen präzisen Satz physikalischer und chemischer Randbedingungen bestimmt.

Die Präkursormaterialien

Jede chemische Verbindung hat eine spezifische Temperatur, bei der sie beginnt, sich zu zersetzen oder zu reagieren. Die Wahl des Präkursor-Gases ist der erste Faktor, der das notwendige Temperaturfenster bestimmt.

Die gewünschten Filmeigenschaften

Die Temperatur beeinflusst direkt die endgültigen Eigenschaften des abgeschiedenen Films. Höhere Temperaturen führen oft zu dichteren, kristallineren Filmen mit höherer Reinheit. Niedrigere Temperaturen können zu einer amorphen (nicht-kristallinen) Struktur führen, was für bestimmte Anwendungen wünschenswert sein kann.

Die Einschränkungen des Substrats

Die vielleicht wichtigste praktische Einschränkung ist das Substratmaterial. Man kann keinen Film bei 900°C auf ein Polymersubstrat abscheiden, das bei 150°C schmilzt. Die Notwendigkeit, temperatursensible Materialien wie fertige elektronische Schaltungen oder Polymere zu beschichten, ist ein Haupttreiber für die Verwendung von Niedertemperatur-PECVD-Methoden.

Die Kompromisse verstehen

Die Wahl zwischen einem Hochtemperatur- und einem Niedertemperaturprozess ist eine kritische technische Entscheidung, die auf einem klaren Satz von Kompromissen beruht.

Hochtemperatur-CVD (z. B. Thermische CVD)

- Vorteile: Erzeugt typischerweise Filme mit sehr hoher Reinheit und ausgezeichneter kristalliner Qualität. Der Prozess ist oft einfacher und besser kontrollierbar für die grundlegende Materialforschung.

- Nachteile: Extrem hoher Energieverbrauch und erfordert Substrate, die intensiver Hitze standhalten können. Dieser Prozess ist ungeeignet für die Beschichtung fertiger Elektronik oder Kunststoffe.

Niedertemperatur-CVD (z. B. PECVD)

- Vorteile: Sehr vielseitig, ermöglicht die Beschichtung temperatursensibler Materialien. Es kann auch höhere Abscheidungsraten für bestimmte Materialien erreichen, was den Herstellungsprozess beschleunigt.

- Nachteile: Die Ausrüstung ist komplexer. Die Plasmaumgebung kann manchmal Verunreinigungen einführen oder den Film beschädigen, und die resultierende Filmqualität kann anders sein (z. B. weniger kristallin) als bei seinem Hochtemperatur-Äquivalent.

Die richtige Wahl für Ihr Ziel treffen

Um die geeignete Temperatur zu bestimmen, müssen Sie zunächst Ihr Ziel definieren. Der „richtige“ CVD-Prozess ist derjenige, der Ihre gewünschten Filmeigenschaften erreicht, ohne das Substrat zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Kristallinität auf einem robusten Substrat liegt: Ein Hochtemperatur-Thermocvd-Prozess ist die konventionelle und oft überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperatursensiblen Materials liegt: Ein Niedertemperatur-PECVD-Prozess ist nicht nur eine Option, sondern eine Notwendigkeit.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion (z. B. Solarzellen oder Schutzbeschichtungen) liegt: Die Entscheidung beinhaltet eine komplexe Abwägung von Abscheidungsrate, Energiekosten und der endgültigen Filmleistung, was zu hochoptimierten thermischen oder Plasmaanlagen führt.

Letztendlich bestimmt Ihr Ziel den Prozess, und der Prozess bestimmt die Temperatur.

Zusammenfassungstabelle:

| CVD-Prozesstyp | Typischer Temperaturbereich | Schlüsselmerkmale |

|---|---|---|

| Thermische CVD | 500°C bis >2000°C | Hohe Reinheit, ausgezeichnete Kristallinität, hoher Energieverbrauch |

| PECVD | Raumtemp. bis 400°C | Niedrige Temperatur, vielseitig für empfindliche Substrate, komplexere Ausrüstung |

| MOCVD | 500°C bis 1200°C | Präzise Steuerung für Verbindungshalbleiter, verwendet metallorganische Präkursoren |

Fällt es Ihnen schwer, den richtigen CVD-Prozess für Ihr spezifisches Substrat und Ihre Filmanforderungen auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Laboranforderungen. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Hochtemperatur- und Niedertemperaturtechniken zu navigieren, um die gewünschten Filmeigenschaften zu erzielen – sei es maximale Reinheit auf einem robusten Substrat oder die Beschichtung eines temperatursensiblen Materials. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie die ideale CVD-Lösung für Ihre Forschungs- oder Produktionsziele.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Welche Rolle spielt die chemische Gasphasenabscheidung (CVD)-Ausrüstung bei der Herstellung von C/C-Verbundwerkstoffen? Expertenanalyse