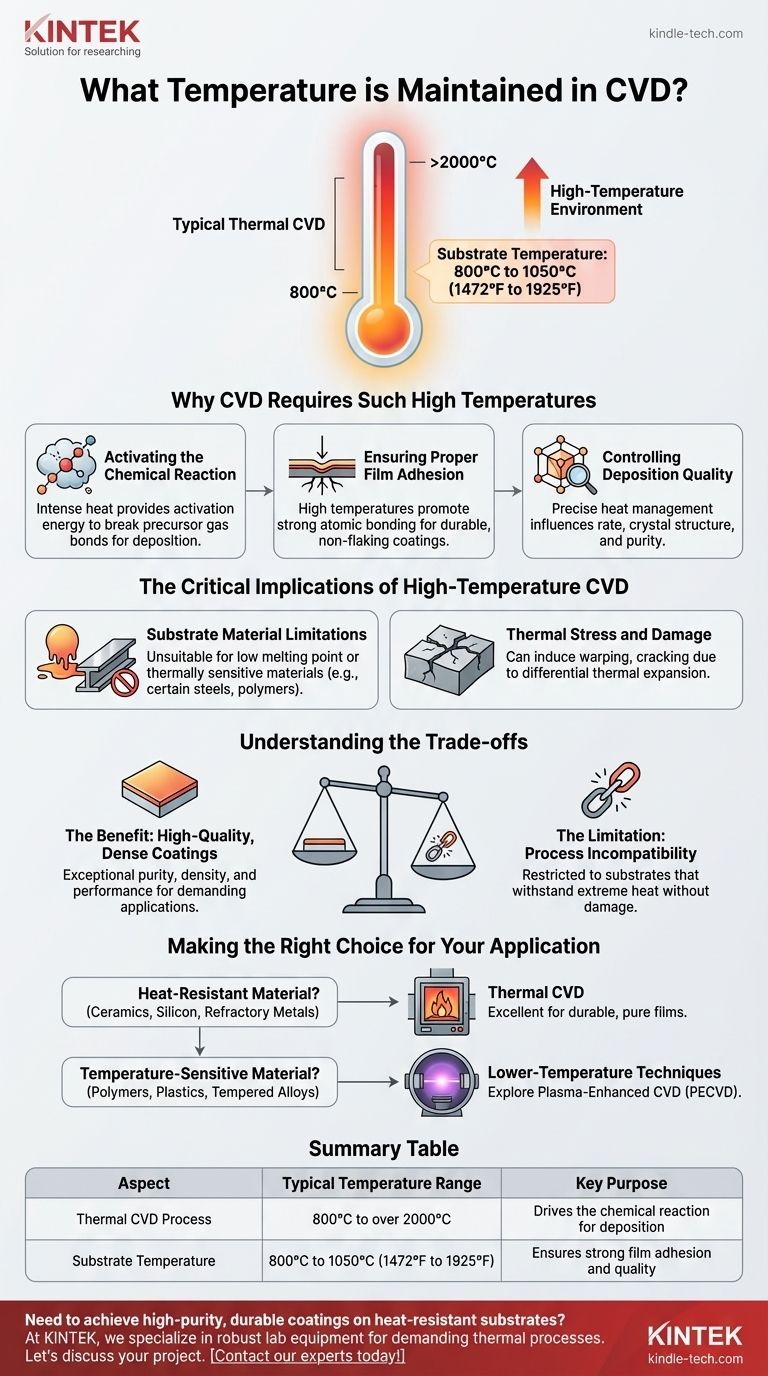

Bei der chemischen Gasphasenabscheidung (CVD) ist der Prozess durch seine Hochtemperaturumgebung definiert. Typische thermische CVD arbeitet in einem Bereich von 800°C bis über 2000°C, wobei das zu beschichtende Substrat oft Temperaturen zwischen 800°C und 1051,6°C (1472°F bis 1925°F) erreicht.

Die extrem hohe Temperatur bei CVD ist kein zufälliges Nebenprodukt; sie ist die grundlegende Energiequelle, die erforderlich ist, um die chemischen Reaktionen anzutreiben, die die Beschichtung bilden. Diese Anforderung ist auch die primäre Einschränkung des Prozesses, da sie seine Verwendung auf Substrate beschränkt, die intensiver Hitze standhalten können.

Warum CVD solch hohe Temperaturen erfordert

Das Verständnis der Rolle der Wärme ist entscheidend, um den gesamten CVD-Prozess zu verstehen. Die Temperatur ist eine sorgfältig kontrollierte Variable, die das Ergebnis direkt beeinflusst.

Aktivierung der chemischen Reaktion

Der Kern von CVD beinhaltet die Einführung von Prekursor-Gasen in eine Kammer. Die intensive Hitze liefert die notwendige Aktivierungsenergie, um die chemischen Bindungen innerhalb dieser Gase aufzubrechen.

Diese Zersetzung ermöglicht es, die gewünschten Elemente freizusetzen und sich dann als fester Dünnfilm auf der Substratoberfläche abzuscheiden.

Sicherstellung der richtigen Filmhaftung

Hohe Substrattemperaturen fördern eine starke atomare Bindung zwischen dem Beschichtungsmaterial und dem Substrat selbst.

Dies führt zu einem Film mit ausgezeichneter Haftung, was entscheidend für die Erzeugung dauerhafter und zuverlässiger Beschichtungen ist, die nicht abblättern oder sich ablösen.

Kontrolle der Abscheidungsqualität

Die Temperatur ist einer der kritischsten Parameter zur Kontrolle der endgültigen Eigenschaften des Films.

Durch präzises Management der Wärme können Ingenieure die Abscheiderate, die Kristallstruktur und die Reinheit der resultierenden Beschichtung beeinflussen.

Die kritischen Auswirkungen von Hochtemperatur-CVD

Die Abhängigkeit von extremer Hitze schafft erhebliche Einschränkungen und Herausforderungen, die berücksichtigt werden müssen, bevor CVD für eine Anwendung ausgewählt wird.

Materialbeschränkungen des Substrats

Die bedeutendste Konsequenz ist die begrenzte Auswahl an Materialien, die beschichtet werden können. Der Prozess ist ungeeignet für Materialien mit niedrigem Schmelzpunkt oder solche, die empfindlich auf thermische Veränderungen reagieren.

Da beispielsweise die Prozesstemperatur oft die Anlasstemperatur von Stahl überschreitet, kann sie die mechanischen Eigenschaften bestimmter Stahllegierungen verändern und sie als Substrate ungeeignet machen.

Thermische Belastung und Schäden

Das Aussetzen eines Substrats solch hohen Temperaturen kann thermische Spannungen hervorrufen. Dies kann zu Verformungen, Rissen oder anderen Formen von Schäden führen, insbesondere wenn Substrat und Beschichtung unterschiedliche Wärmeausdehnungskoeffizienten aufweisen.

Die Kompromisse verstehen

Die Entscheidung, CVD zu verwenden, beinhaltet einen klaren Kompromiss zwischen der Qualität des Ergebnisses und den Anforderungen des Prozesses.

Der Vorteil: Hochwertige, dichte Beschichtungen

Der Hauptgrund, die Herausforderungen der Hochtemperatur-CVD zu akzeptieren, ist die außergewöhnliche Qualität der von ihr erzeugten Filme.

Diese Beschichtungen sind typischerweise sehr dicht, rein und gleichmäßig und bieten überlegene Leistung in anspruchsvollen Anwendungen wie der Halbleiterfertigung und verschleißfesten Werkzeugen.

Die Einschränkung: Prozessinkompatibilität

Der Hauptkompromiss besteht darin, dass diese Qualität auf Kosten der Kompatibilität geht. Sie können diese überlegenen Beschichtungen nur auf Substrate auftragen, die die extreme Prozessumgebung ohne Beschädigung überstehen können.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl hängt vollständig von dem Material ab, das Sie beschichten müssen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines hitzebeständigen Materials liegt (z. B. Keramik, Silizium, hochschmelzende Metalle): Die thermische CVD ist eine ausgezeichnete Wahl für die Herstellung hochbeständiger, reiner und stark haftender Filme.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials liegt (z. B. Polymere, Kunststoffe, gehärtete Legierungen): Sie müssen Abscheidungstechniken mit niedrigeren Temperaturen, wie z. B. Plasma-Enhanced CVD (PECVD), untersuchen.

Letztendlich ist die hohe Temperatur der CVD sowohl ihre größte Stärke als auch ihre größte Einschränkung.

Zusammenfassungstabelle:

| Aspekt | Typischer Temperaturbereich | Hauptzweck |

|---|---|---|

| Thermisches CVD-Verfahren | 800°C bis über 2000°C | Treibt die chemische Reaktion zur Abscheidung an |

| Substrattemperatur | 800°C bis 1050°C (1472°F bis 1925°F) | Sorgt für starke Filmhaftung und -qualität |

Benötigen Sie hochreine, dauerhafte Beschichtungen auf hitzebeständigen Substraten? Die präzise Temperaturkontrolle, die für eine erfolgreiche CVD erforderlich ist, ist entscheidend. Bei KINTEK sind wir spezialisiert auf die Bereitstellung robuster Laborgeräte und Expertenlösungen für anspruchsvolle thermische Prozesse. Ob Sie mit Halbleitern, Keramiken oder hochschmelzenden Metallen arbeiten, unsere Systeme sind auf Zuverlässigkeit und Leistung ausgelegt. Lassen Sie uns Ihre Projektanforderungen besprechen und die perfekte Lösung für Ihre Laborbedürfnisse finden. Kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Vakuumabscheidung in der Nanotechnologie? Erreichen Sie atomare Kontrolle für fortschrittliche Nanomaterialien

- Welche spezifischen Umgebungsbedingungen bietet ein CVD-Reaktor für den industriellen Einsatz? Beherrschung der Beschichtungsuniformität

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was verstehen Sie unter physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? Wählen Sie den richtigen Dünnschichtprozess

- Was ist die CVD-Methode für Nanomaterialien? Hochreine Nanomaterialien Atom für Atom aufbauen

- Wie wird ein Labor-CVD-Reaktor für modifizierte Aluminiumschichten mit Platin verwendet? Master Präzisionslegierungs-Engineering

- Wie hoch ist die Wachstumsrate der chemischen Gasphasenabscheidung? Angetrieben durch unübertroffene Reinheit und Vielseitigkeit

- Welche Faktoren beeinflussen Dünnschichten? Meistern Sie die 3 Säulen der Dünnschichttechnik