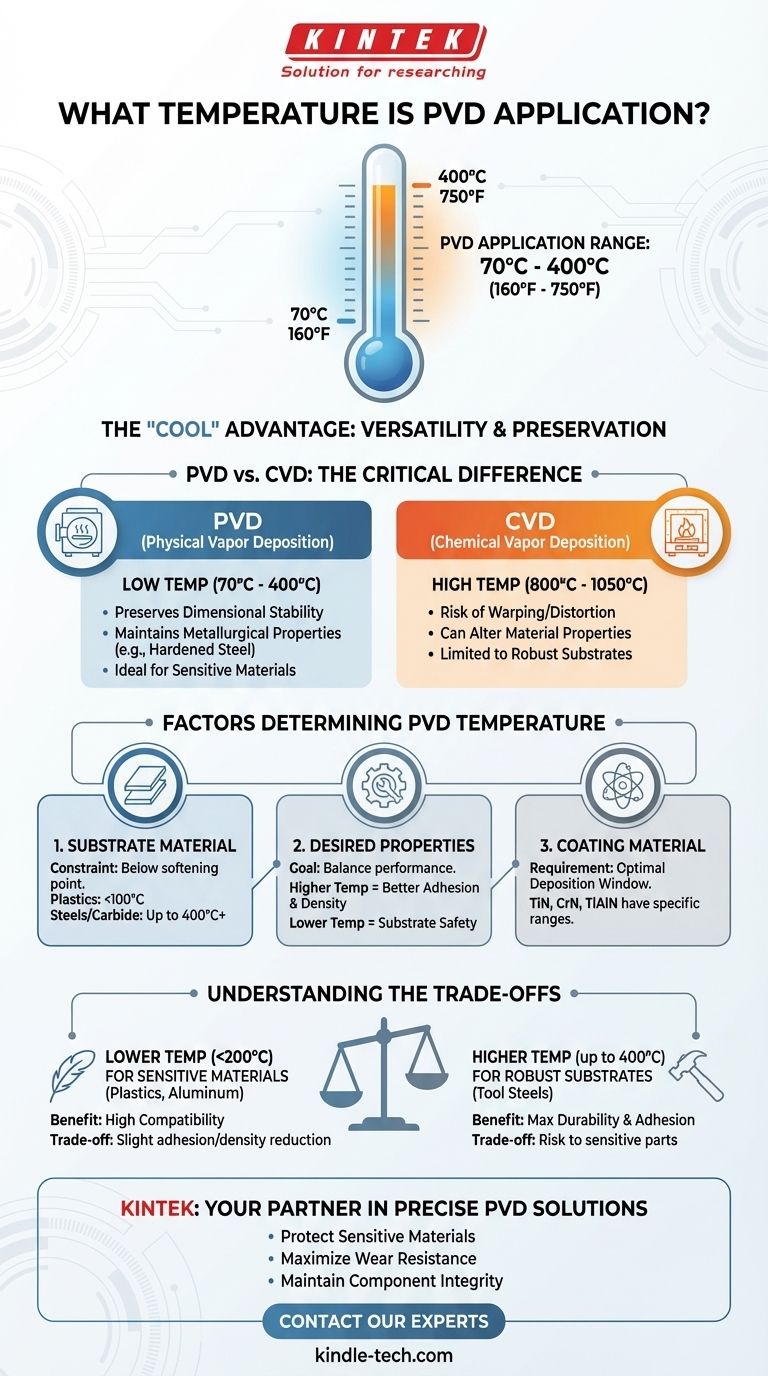

Bei Prozessen der physikalischen Gasphasenabscheidung (PVD) liegt die Anwendungstemperatur typischerweise zwischen 70 °C und 400 °C (etwa 160 °F bis 750 °F). Dieses relativ niedrige Temperaturprofil ist ein definierendes Merkmal von PVD und ermöglicht den Einsatz auf einer Vielzahl von Materialien, von gehärteten Stählen bis hin zu temperaturempfindlichen Kunststoffen, ohne das darunter liegende Bauteil zu beschädigen.

Die wichtigste Erkenntnis ist nicht eine einzelne Temperatur, sondern die Vielseitigkeit des PVD-Prozesses. Seine „kühle“ Natur im Vergleich zu anderen Beschichtungsverfahren macht ihn zu einer leistungsstarken Lösung zur Verbesserung von Komponenten, ohne deren grundlegende Materialeigenschaften zu verändern.

Warum PVD ein „Niedertemperatur“-Verfahren ist

Der Begriff „Niedertemperatur“ ist nur im Vergleich sinnvoll. In der Welt der fortschrittlichen Beschichtungen zeichnet sich PVD dadurch aus, dass es weit unterhalb der kritischen Temperaturgrenzen der meisten technischen Materialien arbeitet.

Der kritische Kontext: PVD im Vergleich zu CVD

Die wichtigste Alternative zu PVD ist die chemische Gasphasenabscheidung (CVD). CVD-Prozesse erfordern typischerweise extrem hohe Temperaturen, oft zwischen 800 °C und 1050 °C (1475 °F bis 1925 °F).

Dieser grundlegende Unterschied ist entscheidend. PVD scheidet ein festes Beschichtungsmaterial in einem Vakuum ab, während CVD auf chemischen Reaktionen auf der Substratoberfläche bei hoher Hitze beruht.

Erhaltung der Substratintegrität

Das Arbeiten bei niedrigeren Temperaturen verschafft PVD einen erheblichen Vorteil. Es gewährleistet die Maßhaltigkeit der Komponente und verhindert das Verziehen oder die Verformung, die bei hoher Hitze auftreten können.

Darüber hinaus bleiben die metallurgischen Eigenschaften des Substrats erhalten. Beispielsweise behalten wärmebehandelte Werkzeugstähle ihre sorgfältig konstruierte Härte und Anlassbehandlung, die durch die extremen Temperaturen eines CVD-Prozesses zerstört würden.

Faktoren, die die PVD-Prozesstemperatur bestimmen

Die spezifische verwendete Temperatur ist nicht willkürlich; sie ist ein sorgfältig kontrollierter Parameter, der auf die Anwendung zugeschnitten ist. Mehrere Faktoren bestimmen die optimale Temperatur für einen bestimmten Auftrag.

Das Substratmaterial

Dies ist die wichtigste Einschränkung. Die Prozesstemperatur muss unter dem Punkt liegen, an dem das Substratmaterial zu erweichen, zu rekristallisieren oder sich zu verformen beginnt.

- Kunststoffe erfordern die niedrigsten Temperaturen, oft unter 100 °C.

- Gehärtete Stähle und Hartmetalle können den oberen Bereich des PVD-Spektrums bis zu 400 °C oder mehr vertragen, was zu einer besseren Haftung der Beschichtung beiträgt.

Die gewünschten Beschichtungseigenschaften

Höhere Abscheidungstemperaturen führen im Allgemeinen zu dichteren, besser haftenden Beschichtungen mit überlegener Verschleißfestigkeit. Die Wärme liefert mehr Energie für die abscheidenden Atome, wodurch sie sich in einer idealeren Kristallstruktur anordnen können.

Es muss ein Gleichgewicht zwischen der Erzielung der bestmöglichen Beschichtungseigenschaften und der Einhaltung der thermischen Grenzen des Teils selbst gefunden werden.

Das spezifische Beschichtungsmaterial

Verschiedene Beschichtungsmaterialien wie Titannitrid (TiN), Chromnitrid (CrN) oder Titanaluminiumnitrid (TiAlN) haben unterschiedliche optimale Abscheidungsparameter, um ihre angestrebten Leistungseigenschaften zu erzielen. Der Beschichtungsanbieter wählt die Temperatur zur Optimierung dieser Eigenschaften aus.

Die Abwägungen verstehen

Die Wahl einer Prozesstemperatur beinhaltet die Abwägung von Leistungszielen gegen Materialbeschränkungen. Es gibt keine einzelne „beste“ Temperatur, sondern nur die richtige Temperatur für ein bestimmtes Ziel.

Niedrigere Temperaturen für empfindliche Materialien

Der Hauptvorteil der Verwendung niedrigerer Temperaturen ist die Kompatibilität. Es eröffnet die Möglichkeit, Materialien wie Aluminium, Zink und Polymere zu beschichten, die Hochtemperaturprozessen nicht standhalten können.

Der Kompromiss kann manchmal eine leichte Verringerung der Haftung oder Dichte der Beschichtung sein, verglichen mit dem, was bei höheren Temperaturen auf einem robusteren Substrat erreicht werden könnte.

Höhere Temperaturen für maximale Leistung

Für Substrate, die der Hitze standhalten können (wie Werkzeugstähle), ist die Nutzung des oberen Endes des PVD-Temperaturbereichs vorzuziehen. Die erhöhte thermische Energie verbessert die atomare Diffusion an der Grenzfläche und erzeugt eine stärkere Bindung zwischen Beschichtung und Substrat.

Dies führt zu maximaler Haltbarkeit, Härte und Verschleißfestigkeit, was für anspruchsvolle Anwendungen wie Schneidwerkzeuge und industrielle Formen entscheidend ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Prozesstemperatur ist eine Variable, die eingestellt wird, um ein bestimmtes Ergebnis zu erzielen. Um festzustellen, was für Ihr Projekt richtig ist, berücksichtigen Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien (wie Kunststoffe oder vergütetes Aluminium) liegt: Ein Niedertemperatur-PVD-Prozess (typischerweise unter 200 °C) ist erforderlich, um Schäden am Substrat zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit auf einem robusten Substrat (wie Stahl oder Hartmetall) liegt: Ein Hochtemperatur-PVD-Prozess (z. B. 350 °C - 400 °C) liefert die beste Haftung und Beschichtungsstruktur.

- Wenn Sie eine Komponente mit komplexer Geometrie oder engen Toleranzen beschichten: Ein PVD-Prozess ist ideal, da seine niedrige Temperatur die Verformung verhindert, die Hochtemperaturverfahren verursachen könnten.

Das Verständnis der Rolle der Temperatur ermöglicht es Ihnen, mit Ihrem Beschichtungsanbieter zusammenzuarbeiten, um einen Prozess auszuwählen, der Ihre Komponente verbessert, ohne ihre Kernintegrität zu beeinträchtigen.

Zusammenfassungstabelle:

| Faktor | Einfluss der Temperatur | Wichtige Überlegung |

|---|---|---|

| Substratmaterial | Bestimmt die maximal zulässige Temperatur. | Kunststoffe erfordern <100 °C; gehärtete Stähle vertragen bis zu 400 °C. |

| Beschichtungseigenschaften | Höhere Temperaturen verbessern Haftung und Dichte. | Abwägung zwischen Leistung und Substratgrenzen. |

| Beschichtungsmaterial | Verschiedene Materialien haben optimale Abscheidungsfenster. | TiN, CrN und TiAlN werden für spezifische Ergebnisse abgestimmt. |

Benötigen Sie eine langlebige, präzise PVD-Beschichtung, die die Integrität Ihrer Komponente nicht beeinträchtigt?

Bei KINTEK sind wir auf Niedertemperatur-PVD-Lösungen für Labore und Hersteller spezialisiert. Ob Sie empfindliche Kunststoffe, Präzisionswerkzeugstähle oder komplexe Komponenten beschichten, unsere Expertise gewährleistet optimale Haftung und Leistung ohne thermische Schäden.

Wir helfen Ihnen dabei:

- Empfindliche Materialien schützen mit unseren Niedertemperatur- (<200°C) Prozessen.

- Maximale Verschleißfestigkeit auf robusten Substraten mithilfe von Hochtemperaturtechniken (bis zu 400 °C) erzielen.

- Maßhaltigkeit und metallurgische Eigenschaften Ihrer Teile beibehalten.

Lassen Sie uns einen PVD-Beschichtungsprozess für Ihre spezifischen Anforderungen maßschneidern. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile