Hartlöten erzeugt eine dauerhafte metallurgische Verbindung, indem ein Füllmetall verwendet wird, das zwischen zwei eng anliegenden Teilen schmilzt und fließt. Dieser Prozess verbindet die Grundwerkstoffe, ohne sie zu schmelzen, und stützt sich stattdessen auf atomare Wechselwirkungen zwischen dem geschmolzenen Füllmaterial und den festen Grundwerkstoffen, um eine starke, durchgehende Verbindung herzustellen.

Das Kernprinzip des Hartlötens ist nicht die Fusion, sondern die Adhäsion und Diffusion. Ein geschmolzenes Füllmetall wird durch Kapillarwirkung in eine enge Verbindung gezogen, wo es die Oberflächen des Grundwerkstoffs „benetzt“ und an der Grenzfläche eine neue, starke Legierung bildet.

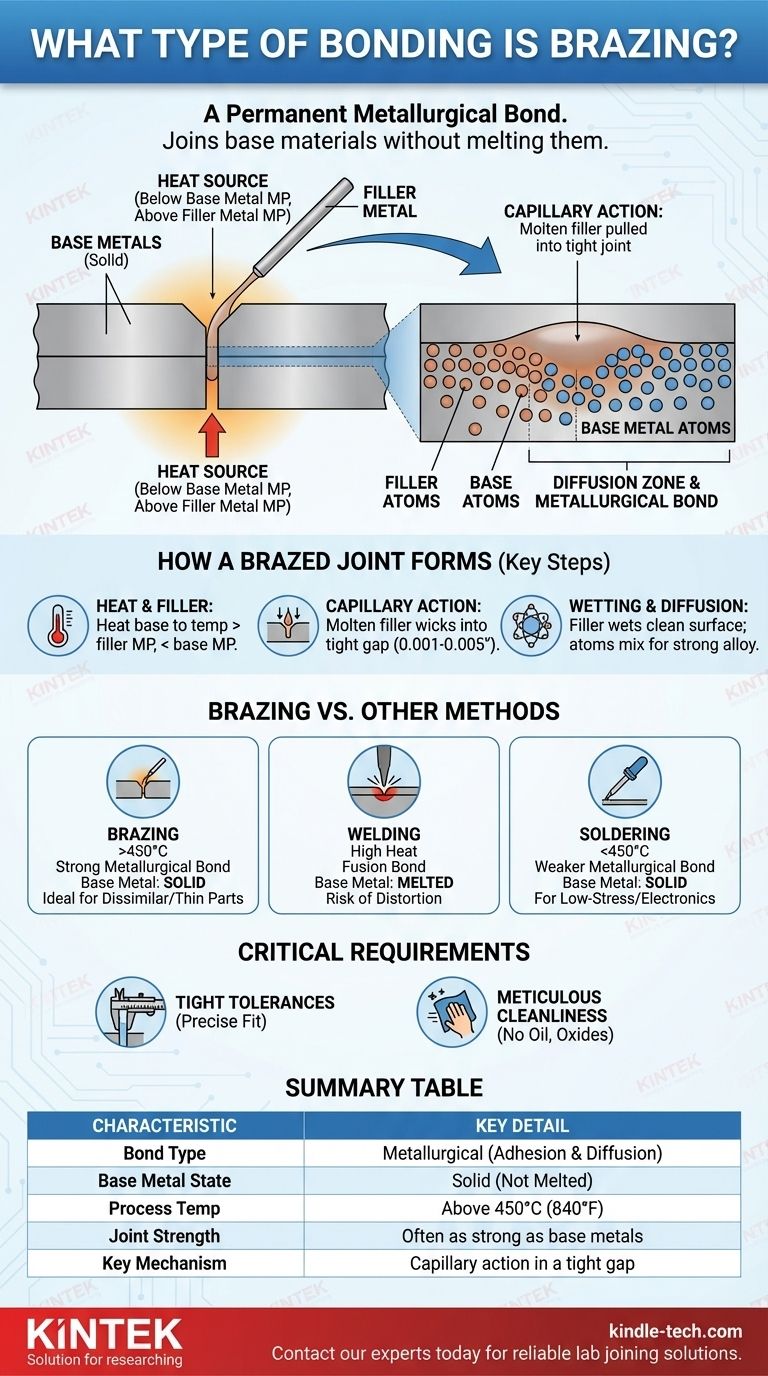

Wie eine Hartlötverbindung entsteht

Hartlöten ist ein hochentwickeltes Verfahren, das spezifische physikalische und chemische Prinzipien nutzt, um eine Verbindung herzustellen, die oft so stark ist wie die Materialien, die es verbindet. Das Verständnis jedes Schrittes zeigt, warum es eine so zuverlässige Verbindungsmethode ist.

Die Rolle von Hitze und Füllmetall

Der gesamte Prozess beginnt mit dem Erhitzen der Grundwerkstoffe (der zu verbindenden Teile) auf eine bestimmte Hartlöttemperatur.

Entscheidend ist, dass diese Temperatur immer unter dem Schmelzpunkt der Grundwerkstoffe, aber über dem Schmelzpunkt des gewählten Füllmetalls liegt. Diese Unterscheidung ist das definierende Merkmal des Hartlötens.

Kapillarwirkung: Die treibende Kraft

Sobald die Grundwerkstoffe die richtige Temperatur erreicht haben, wird das Füllmetall in die Verbindung eingebracht. Es schmilzt sofort und wird durch eine Kraft, bekannt als Kapillarwirkung, in den kleinen Spalt zwischen den Teilen gezogen.

Dies ist dasselbe physikalische Prinzip, das dazu führt, dass ein Papiertuch Wasser aufsaugt. Damit es effektiv funktioniert, muss der Spalt zwischen den Teilen oder der Fugenabstand präzise kontrolliert werden.

Benetzung und Diffusion: Die metallurgische Verbindung

Wenn das geschmolzene Füllmaterial in die Verbindung fließt, muss es die Oberflächen der Grundwerkstoffe „benetzen“. Benetzung ist die Fähigkeit einer Flüssigkeit, Kontakt mit einer festen Oberfläche zu halten.

Um eine ordnungsgemäße Benetzung zu gewährleisten, müssen die Grundwerkstoffe vollkommen sauber sein, weshalb häufig ein chemisches Flussmittel verwendet wird. Das Flussmittel entfernt Oxide und verhindert die Bildung neuer Oxide während des Erhitzens und bereitet die Oberfläche für die Verbindung vor.

Sobald die Benetzung erfolgt ist, beginnen Atome aus dem Füllmetall und den Grundwerkstoffen an der Grenzfläche zu mischen. Dieser Prozess, genannt Diffusion, erzeugt eine neue, dünne Schicht aus legiertem Material und bildet so die starke, dauerhafte metallurgische Verbindung.

Hartlöten im Vergleich zu anderen Verbindungsmethoden

Das Verständnis des einzigartigen Verbindungsmechanismus des Hartlötens wird deutlicher, wenn man es mit anderen gängigen Methoden wie Schweißen und Löten vergleicht.

Hartlöten im Vergleich zum Schweißen

Beim Schweißen werden die Grundwerkstoffe zusammen mit einem Füllmetall geschmolzen und direkt miteinander verschmolzen. Dies erzeugt eine extrem starke Verbindung, erzeugt aber intensive Hitze, die die Grundwerkstoffe verformen, verziehen oder schwächen kann.

Da beim Hartlöten die Grundwerkstoffe nicht geschmolzen werden, bleiben deren ursprüngliche metallurgische Eigenschaften erhalten, was es ideal für das Verbinden empfindlicher oder dünnwandiger Komponenten macht.

Hartlöten im Vergleich zum Löten

Löten ist mechanisch dem Hartlöten sehr ähnlich; beide verwenden ein Füllmetall und Kapillarwirkung, ohne die Grundmaterialien zu schmelzen.

Der Hauptunterschied ist die Temperatur. Per Definition findet Hartlöten bei Temperaturen über 450 °C (840 °F) statt, während Löten unterhalb dieser Schwelle stattfindet. Diese höhere Temperatur ermöglicht es dem Hartlöten, stärkere Fülllegierungen zu verwenden, was zu Verbindungen führt, die deutlich stärker sind als gelötete.

Die Abwägungen verstehen

Obwohl das Hartlöten leistungsstark ist, ist es nicht die Lösung für jedes Szenario. Die Abhängigkeit von Kapillarwirkung und sauberen Oberflächen bringt spezifische Anforderungen mit sich, die für eine erfolgreiche Verbindung erfüllt werden müssen.

Die Notwendigkeit enger Toleranzen

Die Kapillarwirkung funktioniert nur effektiv bei sehr kleinen Spalten, typischerweise zwischen 0,001 und 0,005 Zoll (0,025 - 0,127 mm). Die Teile müssen präzise bearbeitet oder geformt werden, um zusammenzupassen, was die Komplexität der Fertigung erhöhen kann.

Die entscheidende Rolle der Sauberkeit

Jede Oberflächenkontamination – wie Öl, Fett oder Oxide – verhindert, dass das Füllmetall das Grundmetall benetzt, und stoppt den Verbindungsprozess vollständig. Sorgfältige Reinigung und ordnungsgemäßes Flussmitteln sind für eine erfolgreiche Hartlötung nicht verhandelbar.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Verbindungsmethode hängt vollständig von den Materialien, der Konstruktion der Verbindung und den Leistungsanforderungen Ihrer Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder dünner Komponenten ohne Verzug liegt: Hartlöten ist aufgrund seiner niedrigeren Prozesstemperatur und vielseitigen metallurgischen Verbindung die ideale Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Festigkeit bei dicken, ähnlichen Metallen zu erzielen: Schweißen ist oft die überlegene Methode, da es die Grundwerkstoffe selbst verschmilzt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Elektronik oder Sanitärinstallationen mit geringer Belastung liegt: Löten bietet eine ausreichende Verbindung bei viel niedrigeren, sichereren Temperaturen.

Indem Sie die Prinzipien der Hartlötverbindung verstehen, können Sie Verbindungen mit außergewöhnlicher Festigkeit und Zuverlässigkeit für eine breite Palette von Materialien und Anwendungen konstruieren.

Zusammenfassungstabelle:

| Hartlötmerkmal | Wesentliche Details |

|---|---|

| Verbindungstyp | Metallurgisch (Adhäsion & Diffusion) |

| Zustand des Grundwerkstoffs | Fest (nicht geschmolzen) |

| Prozesstemperatur | Über 450 °C (840 °F) |

| Fugenfestigkeit | Oft so stark wie die Grundwerkstoffe |

| Schlüsselmechanismus | Kapillarwirkung in einem engen Fugenabstand |

Benötigen Sie eine zuverlässige, hochfeste Verbindungslösung für Ihre Laborgeräte?

Die metallurgische Verbindung, die durch Hartlöten entsteht, ist perfekt für die Montage von langlebigen Laborinstrumenten, Probenhaltern und kundenspezifischen Komponenten aus ungleichen Metallen. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die Präzisionsfertigungsprozesse wie das Hartlöten unterstützen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und die Integrität Ihrer kritischen Verbindungen gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle