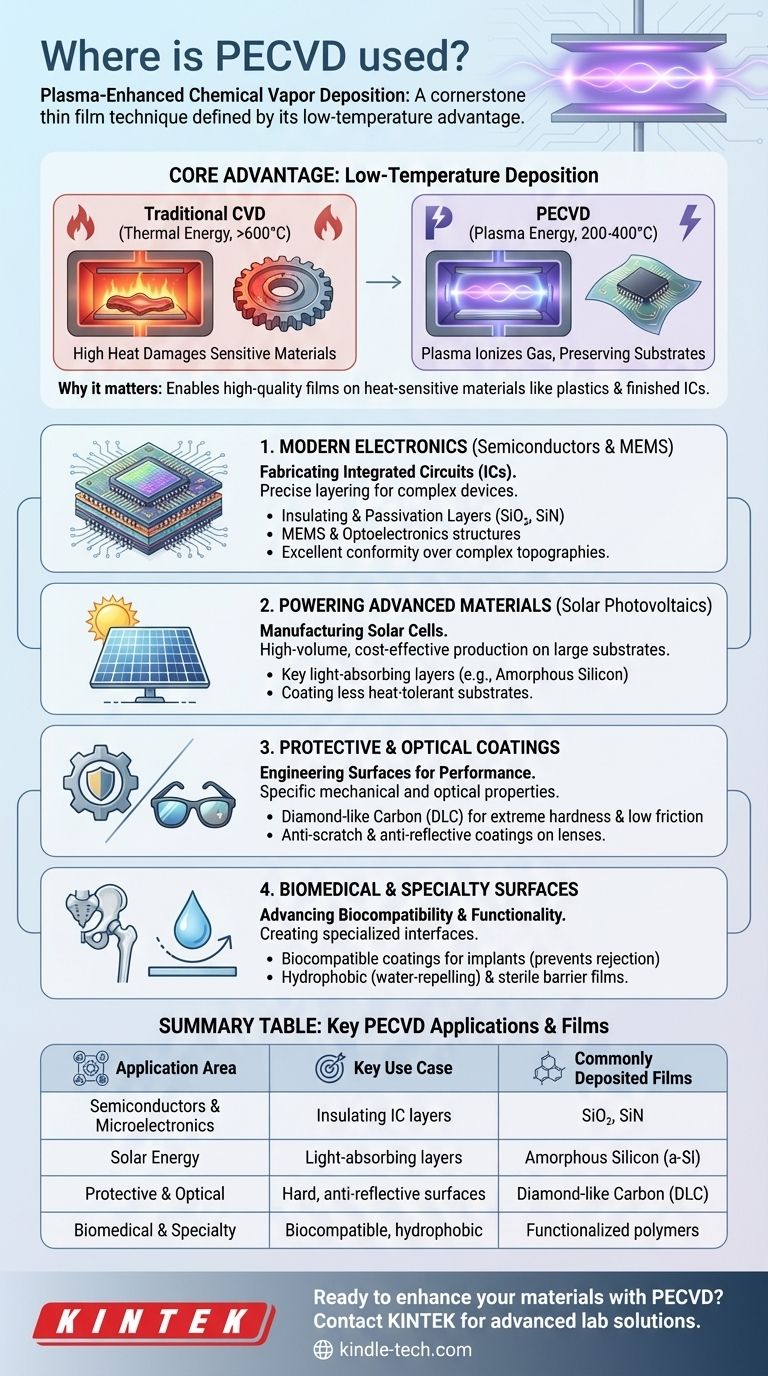

Im Kern ist die Plasma-Enhanced Chemical Vapor Deposition (PECVD) eine grundlegende Fertigungstechnik, die zur Abscheidung hochwertiger Dünnschichten in einer Vielzahl von Branchen eingesetzt wird. Sie wird am häufigsten bei der Herstellung von Halbleitern für integrierte Schaltkreise und bei der Produktion von Solarzellen verwendet, aber ihre Anwendungen reichen bis zur Erstellung von Schutzschichten für mechanische Teile, optischen Schichten für Sonnenbrillen und biokompatiblen Oberflächen für medizinische Implantate.

Der weit verbreitete Einsatz von PECVD liegt nicht nur an den Filmen, die sie erzeugen kann, sondern an ihrer einzigartigen Fähigkeit, diese bei niedrigen Temperaturen abzuscheiden. Dieser einzige Vorteil ermöglicht die Beschichtung wärmeempfindlicher Materialien, die durch herkömmliche Hochtemperatur-Abscheidungsmethoden zerstört würden, und öffnet die Tür zu unzähligen modernen technologischen Anwendungen.

Die Grundlage der modernen Elektronik

PECVD ist in der Halbleiterindustrie unverzichtbar, wo die präzise Schichtung von Materialien auf empfindlichen Siliziumwafern von größter Bedeutung ist. Der Prozess ermöglicht die Herstellung komplexer, mehrschichtiger mikroelektronischer Bauelemente.

Herstellung integrierter Schaltkreise (ICs)

In der Mikroelektronik werden Bauelemente Schicht für Schicht aufgebaut. PECVD ist die bevorzugte Methode zur Abscheidung dielektrischer Schichten, die leitende Komponenten voneinander isolieren.

Häufig abgeschiedene Schichten umfassen Siliziumdioxid (SiO₂) und Siliziumnitrid (SiN). Diese Schichten dienen als Isolatoren, Kondensatoren und Passivierungsschichten, die das Bauelement vor Umweltschadstoffen schützen.

Aufbau von MEMS und Optoelektronik

Über Standard-ICs hinaus ist PECVD entscheidend für die Herstellung von mikroelektromechanischen Systemen (MEMS) und optoelektronischen Bauelementen.

Ihre Fähigkeit, gleichmäßige, hochreine Schichten mit ausgezeichneter Konformität über komplexe Topographien zu erzeugen, macht sie ideal für diese anspruchsvollen, kleinen Strukturen.

Antreiben und Schützen fortschrittlicher Materialien

Die Niedertemperatur-Natur von PECVD erweitert ihren Nutzen weit über Siliziumwafer hinaus auf eine Vielzahl von Substraten und funktionalen Anforderungen.

Herstellung von Solarzellen (Photovoltaik)

PECVD spielt eine entscheidende Rolle in der Solarindustrie. Sie wird zur Abscheidung wichtiger Schichten in Photovoltaikzellen, wie z.B. amorphes Silizium, eingesetzt.

Der Prozess ermöglicht die kostengünstige Massenproduktion effizienter Solarmodule, indem er die Abscheidung auf großen, oft weniger hitzetoleranten Substraten erlaubt.

Entwicklung von Schutz- und optischen Beschichtungen

PECVD wird eingesetzt, um Oberflächen mit spezifischen mechanischen und optischen Eigenschaften zu entwickeln. Zum Beispiel werden diamantähnliche Kohlenstoff (DLC)-Beschichtungen auf mechanische Teile aufgebracht, um extreme Härte und geringe Reibung zu gewährleisten.

In der Optik wird sie verwendet, um kratzfeste und entspiegelnde Beschichtungen auf Linsen, Sonnenbrillen und anderen optischen Komponenten zu erzeugen.

Fortschritte in der Biomedizin und bei Spezialoberflächen

Die Vielseitigkeit von PECVD ermöglicht die Erzeugung biokompatibler Beschichtungen auf medizinischen Implantaten, die Abstoßungsreaktionen verhindern und die Lebensdauer des Geräts verbessern.

Sie wird auch zur Erzeugung spezialisierter funktionaler Oberflächen eingesetzt, wie z.B. hydrophobe (wasserabweisende) Beschichtungen für alles von Pipelines bis hin zu Unterhaltungselektronik und sterilen Barriereschichten für Lebensmittelverpackungen.

Das Kernvorteil verstehen: Niedertemperatur-Abscheidung

Der grundlegende Grund, warum PECVD so weit verbreitet ist, liegt in ihrer einzigartigen Prozessmechanik. Sie löst eine kritische Einschränkung der konventionellen chemischen Gasphasenabscheidung (CVD).

Warum Temperatur ein limitierender Faktor ist

Herkömmliche CVD erfordert extrem hohe Temperaturen (oft >600°C), um genügend thermische Energie bereitzustellen, um Precursor-Gase abzubauen und das Filmwachstum auf einem Substrat einzuleiten.

Diese hohen Temperaturen würden viele Materialien, einschließlich Kunststoffe, Polymere und zuvor hergestellte Schichten innerhalb eines komplexen Halbleiterbauelements, beschädigen oder zerstören.

Wie Plasma das Problem löst

PECVD erzeugt ein energiereiches Plasma in der Reaktionskammer. Dieses Plasma, ein Zustand ionisierten Gases, liefert die Energie, die zum Zersetzen der Precursor-Gase benötigt wird.

Durch die Verwendung von Plasmaenergie anstelle von thermischer Energie kann die Abscheidung bei viel niedrigeren Temperaturen (typischerweise 200-400°C) erfolgen, weit unterhalb der Schadensschwelle für die meisten empfindlichen Materialien.

Der Vorteil: Hochwertige Filme auf empfindlichen Substraten

Diese Niedertemperaturfähigkeit ermöglicht es Herstellern, die Vorteile von CVD – gleichmäßige, dichte und reine Filme – auf einer viel breiteren Palette von Substraten zu nutzen. Dies ermöglicht die Beschichtung von allem, von Kunststofflinsen bis hin zu komplexen, mehrschichtigen integrierten Schaltkreisen.

Anwendung an Bedarf anpassen

Die Wahl einer Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit dem Endziel. Die einzigartigen Vorteile von PECVD machen sie zur klaren Wahl für bestimmte Szenarien.

- Wenn Ihr Hauptaugenmerk auf der Mikroelektronik liegt: PECVD ist der Industriestandard für die Abscheidung hochwertiger Isolierschichten wie Siliziumdioxid und Siliziumnitrid auf integrierten Schaltkreisen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: PECVD ist die definitive Wahl für die Anwendung hochleistungsfähiger Filme auf Substraten wie Polymeren, Kunststoffen oder komplexen Geräten, die keine hohe Hitze vertragen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung funktionaler Oberflächen liegt: PECVD bietet eine robuste Methode zur Entwicklung von Oberflächen mit spezifischen Eigenschaften, wie der Härte von DLC oder der Wasserabweisung hydrophober Beschichtungen.

Letztendlich ist die Niedertemperaturfähigkeit von PECVD das, was ihre Leistungsfähigkeit freisetzt und sie zu einem unverzichtbaren Werkzeug für den Bau der fortschrittlichen Materialien macht, die die moderne Technologie definieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtiger Anwendungsfall | Häufig abgeschiedene Filme |

|---|---|---|

| Halbleiter & Mikroelektronik | Isolierschichten für integrierte Schaltkreise (ICs) | Siliziumdioxid (SiO₂), Siliziumnitrid (SiN) |

| Solarenergie (Photovoltaik) | Lichtabsorbierende Schichten in Solarzellen | Amorphes Silizium (a-Si) |

| Schutz- & optische Beschichtungen | Harte, reibungsarme oder entspiegelnde Oberflächen | Diamantähnlicher Kohlenstoff (DLC) |

| Biomedizinische & Spezialoberflächen | Biokompatible oder hydrophobe Beschichtungen | Funktionalisierte Polymerfilme |

Bereit, Ihre Materialien mit PECVD-Technologie zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien für die Dünnschichtabscheidung und erfüllt die präzisen Anforderungen von Forschungs- und Industrielaboren. Ob Sie Halbleiter der nächsten Generation, langlebige Schutzbeschichtungen oder innovative biomedizinische Oberflächen entwickeln, unser Fachwissen und unsere Lösungen können Ihnen helfen, überlegene Filmqualität und Prozesseffizienz zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PECVD-Lösungen Ihr Projekt beschleunigen und die Hochleistungsergebnisse liefern können, die Sie benötigen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird