In der modernen Wärmebehandlung ist der Vakuumofen eine primäre Wahl, um hochwertige, präzise und wiederholbare Ergebnisse zu erzielen. Obwohl verschiedene Öfen wie kastenförmige Hochtemperaturöfen verwendet werden, macht die Fähigkeit des Vakuumofens, eine hochkontrollierte Umgebung zu schaffen, ihn für Prozesse unerlässlich, bei denen die Materialintegrität von größter Bedeutung ist.

Der wichtigste Faktor bei der Auswahl eines Ofens für die Wärmebehandlung ist nicht nur seine Fähigkeit, eine bestimmte Temperatur zu erreichen, sondern seine Kapazität, die Atmosphäre um das Material herum zu kontrollieren. Diese Kontrolle verhindert unerwünschte chemische Reaktionen und stellt sicher, dass das Endprodukt exakte Spezifikationen erfüllt.

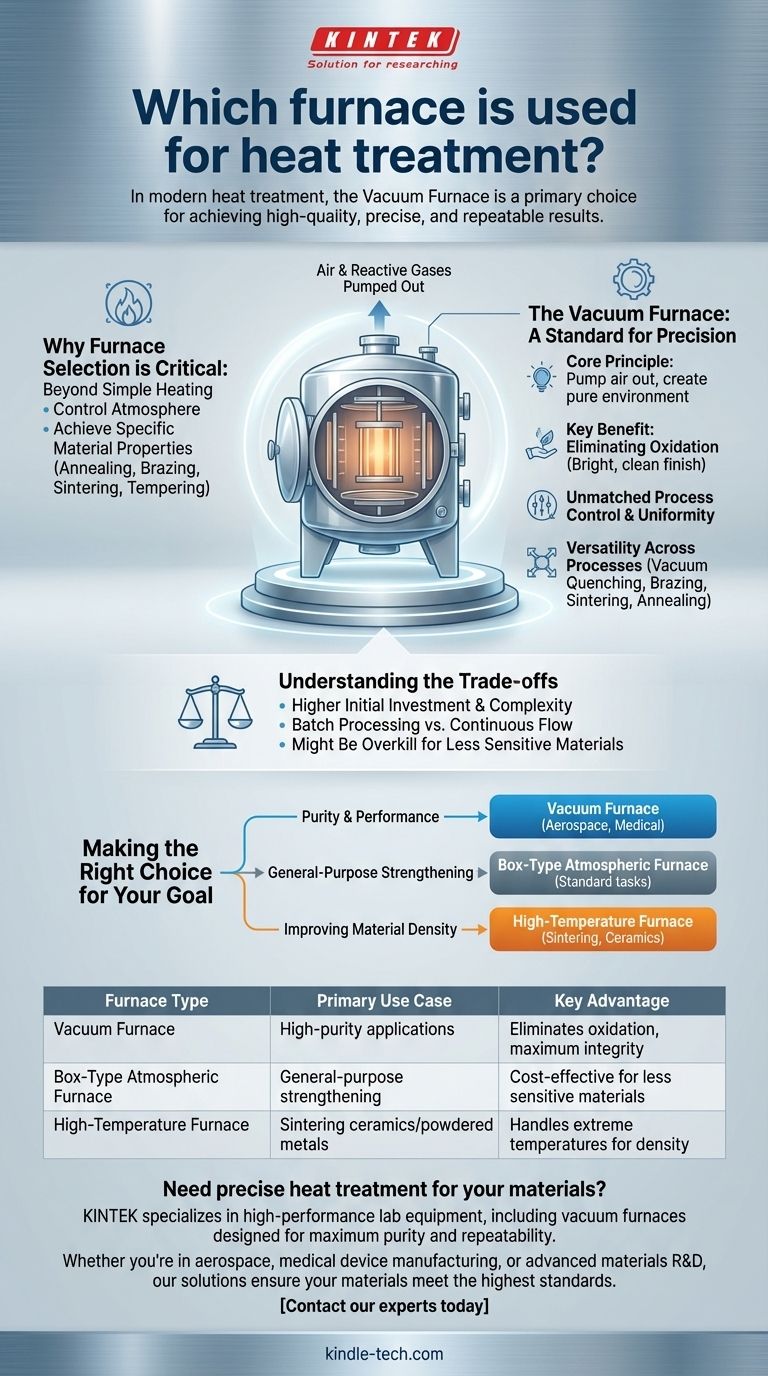

Warum die Ofenauswahl entscheidend ist

Die Wärmebehandlung ist eine präzise Wissenschaft, die weit über das bloße Erhitzen und Abkühlen eines Teils hinausgeht. Die Umgebung, in der dies geschieht, bestimmt die endgültigen chemischen und physikalischen Eigenschaften des Materials.

Jenseits des einfachen Erhitzens

Ein Wärmebehandlungsofen muss eine stabile, vorhersagbare und gleichmäßige Umgebung bieten. Das Ziel ist es, die Mikrostruktur des Materials auf eine ganz bestimmte Weise zu verändern.

Die Rolle der Atmosphäre

Bei hohen Temperaturen reagieren die meisten Metalle stark mit den Gasen in der Luft, insbesondere mit Sauerstoff. Diese Reaktion, bekannt als Oxidation, kann eine Schicht Zunder erzeugen, das Material verunreinigen und seine strukturelle Integrität beeinträchtigen.

Erreichen spezifischer Materialeigenschaften

Der richtige Ofen ermöglicht Prozesse wie Glühen, Löten, Sintern und Vergüten. Diese Prozesse erfordern eine exakte Temperaturkontrolle und atmosphärische Bedingungen, um gewünschte Ergebnisse wie verbesserte Härte, Dichte und Hochtemperaturbeständigkeit zu erzielen.

Der Vakuumofen: Ein Standard für Präzision

Ein Vakuumofen führt die Wärmebehandlung in einer Umgebung unter einem atmosphärischen Druck durch. Durch das Entfernen der Luft und ihrer reaktiven Gase bietet er eine grundlegend sauberere und kontrolliertere Verarbeitungsumgebung.

Wie ein Vakuumofen funktioniert

Das Grundprinzip besteht darin, die Luft aus einer versiegelten Kammer abzupumpen, bevor mit dem Erhitzen begonnen wird. Dies eliminiert das Risiko von Oxidation, Entkohlung und Kontamination durch atmosphärische Gase und schafft eine reine Umgebung für den Behandlungsprozess.

Hauptvorteil: Eliminierung der Oxidation

Der Hauptvorteil ist die Verhinderung der Oxidation. Dies führt bei den meisten Metallen und Legierungen zu einem hellen, sauberen, oxidfreien Finish und erzeugt ein reineres Endprodukt ohne Oberflächenfehler.

Unübertroffene Prozesskontrolle und Gleichmäßigkeit

Vakuumöfen bieten eine außergewöhnlich präzise Temperaturregelung und gleichmäßige Erwärmung. Dies stellt sicher, dass jedes Teil in einer Charge und jede Charge im Laufe der Zeit exakt die gleiche Behandlung erhält, was zu hochzuverlässigen und wiederholbaren Ergebnissen führt.

Vielseitigkeit bei Prozessen

Diese Technologie ist sehr vielseitig und kann eine breite Palette von Prozessen in einer einzigen Einheit verarbeiten. Dazu gehören Vakuumabschrecken, Vakuumlöten, Vakuumsintern und Vakuumglühen, was sie zu einem flexiblen Gut macht.

Die Kompromisse verstehen

Obwohl die Vakuumtechnologie überlegene Ergebnisse liefert, ist es wichtig, ihre Auswirkungen zu verstehen. Keine einzelne Lösung ist für jede Anwendung perfekt.

Anfangsinvestition und Komplexität

Vakuumöfen sind hochentwickelte Systeme, die im Vergleich zu einfacheren atmosphärischen Öfen eine höhere Anfangsinvestition darstellen. Ihr Betrieb und ihre Wartung erfordern ebenfalls ein höheres Maß an technischem Fachwissen.

Chargenverarbeitung vs. kontinuierlicher Fluss

Die meisten Vakuumöfen sind für die Chargenverarbeitung konzipiert. Für bestimmte hochvolumige, kontinuierliche Fertigungslinien kann dies weniger effizient sein als ein kontinuierlicher Bandofen, der mit einer kontrollierten Gasatmosphäre arbeitet.

Wann es übertrieben sein könnte

Für weniger empfindliche Materialien oder Prozesse, bei denen ein gewisses Maß an Oberflächenoxidation akzeptabel ist oder später entfernt werden kann, kann ein herkömmlicherer und kostengünstigerer atmosphärischer Ofen eine vollkommen ausreichende und kosteneffiziente Lösung sein.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens hängt vollständig vom Material, dem Prozess und der erforderlichen Qualität des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Ein Vakuumofen ist die ideale Wahl für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik oder der High-End-Fertigung, bei denen keine Kontamination und überlegene mechanische Eigenschaften nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Festigkeitssteigerung liegt: Für viele Standardhärte-, Vergütungs- oder Glühvorgänge an weniger reaktiven Materialien kann ein einfacherer und wirtschaftlicherer kastenförmiger atmosphärischer Ofen ausreichend sein.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Materialdichte bei sehr hohen Temperaturen liegt: Für Prozesse wie das Sintern von fortschrittlicher Keramik oder Pulvermetallen ist ein spezieller Hochtemperaturofen erforderlich, der entweder ein Vakuum- oder ein kontrolliertes Atmosphärendesign sein kann.

Letztendlich ist der richtige Ofen derjenige, der die präzise Umgebungskontrolle bietet, die Ihr Material benötigt, um seine beabsichtigten Eigenschaften zu erreichen.

Zusammenfassungstabelle:

| Ofentyp | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|

| Vakuumofen | Hochreine Anwendungen (Luft- und Raumfahrt, Medizin) | Eliminiert Oxidation, gewährleistet maximale Materialintegrität |

| Kastenförmiger atmosphärischer Ofen | Allgemeine Festigkeitssteigerung (Härten, Vergüten) | Kosteneffizient für weniger empfindliche Materialien |

| Hochtemperaturofen | Sintern von Keramiken oder Pulvermetallen | Bewältigt extreme Temperaturen für verbesserte Dichte |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Materialien? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumöfen, die für maximale Reinheit und Wiederholbarkeit entwickelt wurden. Ob Sie in der Luft- und Raumfahrt, der Herstellung medizinischer Geräte oder der Forschung und Entwicklung fortschrittlicher Materialien tätig sind, unsere Lösungen stellen sicher, dass Ihre Materialien die höchsten Standards erfüllen. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab