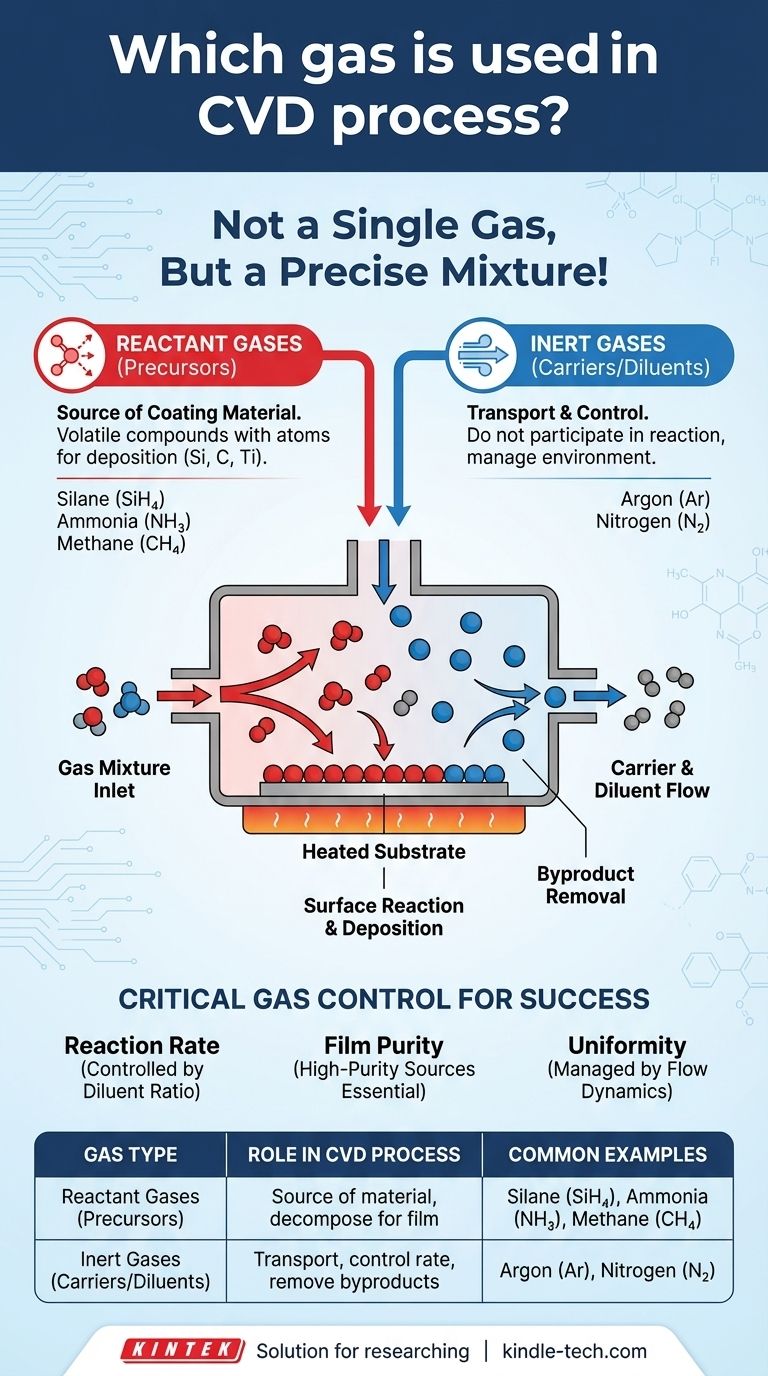

Das Chemical Vapor Deposition (CVD)-Verfahren verwendet nicht nur ein einziges Gas. Stattdessen wird eine präzise kontrollierte Mischung aus zwei Haupttypen verwendet: Reaktionsgase (auch Vorläufer genannt), die die Elemente enthalten, aus denen die endgültige Beschichtung gebildet wird, und Inertgase, wie Argon, die als Träger oder Verdünnungsmittel zur Kontrolle der Reaktionsumgebung dienen. Die spezifisch ausgewählten Reaktionsgase hängen vollständig vom gewünschten Beschichtungsmaterial ab.

Das Kernprinzip, das es zu verstehen gilt, ist, dass CVD ein chemischer Prozess in der Gasphase ist. Das „Gas“ ist ein sorgfältig entwickeltes Rezept, das aktive Vorläufer, die den Film aufbauen, und inerte Träger, die die Geschwindigkeit und Qualität der Abscheidung steuern, kombiniert.

Die zwei Hauptgaskategorien in der CVD

Um den Prozess zu verstehen, müssen Sie zunächst die unterschiedlichen Rollen verstehen, die die in die Reaktionskammer eingeleiteten Gase spielen. Sie sind nicht austauschbar; jedes hat eine entscheidende Funktion.

Reaktionsgase (Die Vorläufer)

Dies sind die wichtigsten Gase, da sie die Quelle des Beschichtungsmaterials sind. Es handelt sich um flüchtige Verbindungen, die die spezifischen Atome (wie Silizium, Kohlenstoff oder Titan) enthalten, die abgeschieden werden sollen.

Wenn diese Gase in der Kammer aktiviert werden – typischerweise durch hohe Hitze – zersetzen sie sich und durchlaufen chemische Reaktionen. Diese Reaktion findet direkt auf der Oberfläche des erhitzten Objekts, des Substrats, statt und bildet Schicht für Schicht die neue, feste Dünnschicht.

Inertgase (Die Träger und Verdünnungsmittel)

Diese Gase, am häufigsten Argon (Ar) oder Stickstoff (N₂), nehmen nicht an der chemischen Reaktion teil. Ihr Zweck ist rein physikalischer und logistischer Natur.

Ihre Hauptaufgabe besteht darin, als Träger zu fungieren und die Moleküle des Reaktionsgases zum Substrat zu transportieren. Sie dienen auch als Verdünnungsmittel und ermöglichen es Ingenieuren, die Konzentration der Reaktionsgase in der Kammer präzise zu steuern, was die Abscheidungsrate und die Qualität des Films direkt beeinflusst.

Wie diese Gase im CVD-Prozess zusammenarbeiten

Der gesamte CVD-Prozess ist eine sorgfältig orchestrierte Abfolge, bei der das Gasgemisch das zentrale Element ist.

Schritt 1: Einführung in die Kammer

Ein vordefinierter Mix aus Reaktions- und Inertgasen wird mit einer festgelegten Durchflussrate in die Reaktionskammer eingeleitet. Dieses anfängliche Verhältnis ist ein kritischer Parameter, der das Ergebnis bestimmt.

Schritt 2: Transport zum Substrat

Der Fluss des inerten Trägergases bewegt die Reaktionsgas-Spezies vom Kammerzulauf in Richtung des Zielsubstrats. Dies gewährleistet eine konsistente und gleichmäßige Zufuhr von Vorläufermolekülen über die gesamte Oberfläche.

Schritt 3: Aktivierung und Oberflächenreaktion

Wenn die Gase das erhitzte Substrat erreichen, werden die Reaktionsvorläufer aktiviert und adsorbieren an der Oberfläche. Sie durchlaufen dann die beabsichtigten chemischen Reaktionen, scheiden die gewünschten Elemente ab und bilden den festen Film.

Schritt 4: Entfernung von Nebenprodukten

Die chemische Reaktion erzeugt fast immer unerwünschte gasförmige Nebenprodukte. Der kontinuierliche Fluss des inerten Trägergases ist unerlässlich, um diese Nebenprodukte aus der Kammer herauszuspülen und zu verhindern, dass sie den neu gebildeten Film kontaminieren.

Die Abwägungen verstehen: Warum die Gasauswahl entscheidend ist

Die Wahl und Kontrolle des Gasgemisches ist grundlegend für den Erfolg jedes CVD-Prozesses. Ein Versäumnis, diesen Aspekt ordnungsgemäß zu steuern, führt zu schlechten Ergebnissen.

Steuerung der Reaktionsrate

Das Verhältnis von Verdünnungsgas zu Reaktionsgas ist der primäre Hebel zur Steuerung der Abscheidungsrate. Eine zu hohe Konzentration an Reaktanten kann Gasphasenreaktionen (unerwünschte Partikelbildung) oder eine zu schnelle Abscheidungsrate verursachen, was zu einem qualitativ minderwertigen, porösen Film führt.

Gewährleistung der Filmreinheit

Die Reinheit der Ausgangsgase ist von größter Bedeutung. Jegliche Verunreinigungen, sei es im Reaktionsgas oder im Inertgas, können in den Endfilm eingebaut werden und seine mechanischen, elektrischen oder optischen Eigenschaften beeinträchtigen.

Steuerung der Gleichmäßigkeit

Die Strömungsdynamik, die durch das Inertgas gesteuert wird, bestimmt die Gleichmäßigkeit der Beschichtung. Ein inkonsistenter Fluss kann zu einem Film führen, der in einigen Bereichen dicker und in anderen dünner ist, was für die meisten Hochleistungsanwendungen inakzeptabel ist.

Die richtige Wahl für Ihr Ziel treffen

Das „richtige“ Gas ist keine einzelne Substanz, sondern die korrekte Kombination für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines bestimmten Materials liegt (z. B. Siliziumnitrid): Ihre Schlüsselentscheidung ist die Auswahl der korrekten Reaktionsvorläufergase, die Silizium und Stickstoff enthalten (wie Silan und Ammoniak).

- Wenn Ihr Hauptaugenmerk auf der Erzielung eines hochwertigen, gleichmäßigen Films liegt: Ihre Schlüsselentscheidung ist die Optimierung der Durchflussrate und Reinheit Ihres inerten Trägergases (wie Argon), um die Reaktionsumgebung präzise zu steuern.

Letztendlich ist die Beherrschung des CVD-Prozesses gleichbedeutend mit der Beherrschung der präzisen Steuerung des Gasgemisches, das ihn antreibt.

Zusammenfassungstabelle:

| Gasart | Rolle im CVD-Prozess | Häufige Beispiele |

|---|---|---|

| Reaktionsgase (Vorläufer) | Quelle des Beschichtungsmaterials; zersetzen sich zur Bildung der Dünnschicht | Silan (SiH₄), Ammoniak (NH₃), Methan (CH₄) |

| Inertgase (Träger/Verdünnungsmittel) | Transportieren Vorläufer, steuern die Reaktionsrate, entfernen Nebenprodukte | Argon (Ar), Stickstoff (N₂) |

Bereit, Ihren Dünnschichtabscheidungsprozess zu perfektionieren? Die präzise Steuerung von CVD-Gasgemischen ist entscheidend für die Erzielung hochreiner, gleichmäßiger Beschichtungen. KINTEK ist spezialisiert auf die Bereitstellung hochreiner Labor-Gase und Geräte, die auf fortschrittliche CVD-Anwendungen zugeschnitten sind. Unsere Experten können Ihnen helfen, die optimalen Gaskombinationen und Durchflussparameter für Ihr spezifisches Material und Ihre Qualitätsziele auszuwählen.

Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die CVD-Anforderungen Ihres Labors unterstützen und Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt