Die Hauptvorteile der chemischen Gasphasenabscheidung (CVD) sind ihre Vielseitigkeit, die außergewöhnliche Reinheit und Qualität der von ihr erzeugten Schichten sowie ihre einzigartige Fähigkeit, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten. Diese Kombination von Eigenschaften macht CVD zu einer Eckpfeilertechnologie in Branchen, die von Halbleitern bis zur Luft- und Raumfahrt reichen, wo präzise, langlebige und konforme Materialschichten entscheidend sind.

Die Kernstärke der chemischen Gasphasenabscheidung liegt in ihrem Prozess: der Verwendung einer chemischen Reaktion aus einem Dampfvorläufer, um eine feste Schicht zu erzeugen. Dieser grundlegende Unterschied zu physikalischen Abscheidungsmethoden ist die Quelle ihrer bedeutendsten Vorteile und ermöglicht die Erzeugung hochreiner, gleichmäßiger Beschichtungen auf praktisch jeder Form.

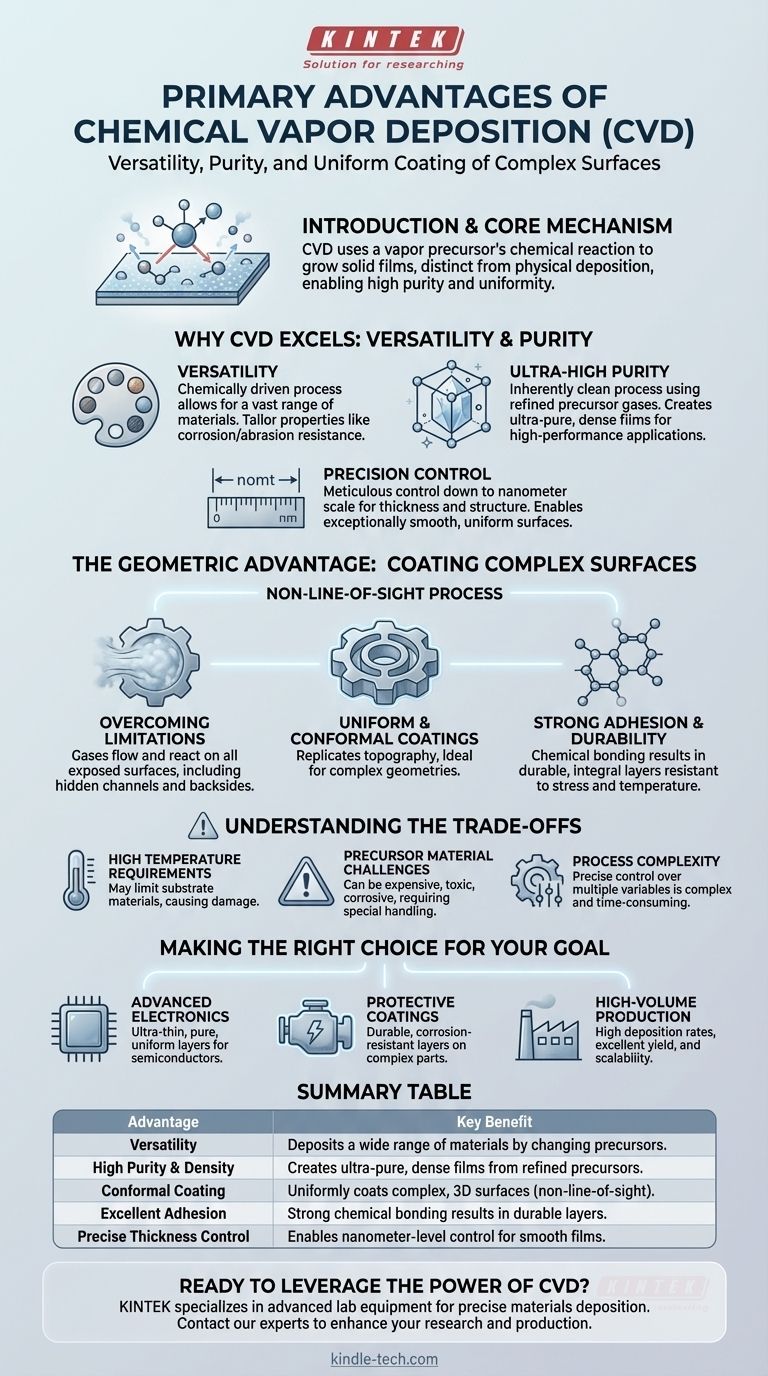

Warum CVD herausragt: Vielseitigkeit und Reinheit

Die Stärke von CVD beginnt mit ihrem grundlegenden Mechanismus. Im Gegensatz zu Prozessen, die Material physikalisch auf eine Oberfläche zerstäuben oder verdampfen, baut CVD neues Material Schicht für Schicht durch kontrollierte chemische Reaktionen auf.

Ein Fundament, das auf chemischen Reaktionen basiert

Da der Prozess chemisch gesteuert wird, ist CVD unglaublich vielseitig. Durch Änderung der Vorläufergase, Temperatur und des Drucks können Sie eine Vielzahl von Materialien abscheiden, darunter Metalle, Keramiken und verschiedene Verbundwerkstoffe.

Dies ermöglicht es Ingenieuren, die Eigenschaften der Endbeschichtung präzise anzupassen und für Merkmale wie Korrosionsbeständigkeit, Abriebfestigkeit oder spezifische elektrische Leitfähigkeit zu optimieren.

Erreichen von ultrahoher Reinheit

Der CVD-Prozess ist von Natur aus sauber. Vorläufergase können auf außergewöhnlich hohe Reinheitsgrade raffiniert werden, was sich direkt in der Erzeugung von ultrareinen und dichten Festschichten niederschlägt.

Diese Reinheit ist für Hochleistungsanwendungen unerlässlich, z. B. zur Sicherstellung der erforderlichen elektrischen und thermischen Leitfähigkeit in elektronischen Bauteilen oder der Biokompatibilität von medizinischen Implantaten.

Präzise Kontrolle bis in den Nanometerbereich

CVD ermöglicht eine akribische Kontrolle über Schichtdicke und -struktur. Der Prozess kann so gesteuert werden, dass Schichten von Mikrometern Dicke bis hin zu einer einzigen atomaren Schicht erzeugt werden, ein Präzisionsniveau, das für moderne elektrische Schaltkreise und Nanotechnologie erforderlich ist.

Diese feine Kontrolle führt zu außergewöhnlich glatten und gleichmäßigen Oberflächen im Vergleich zu vielen alternativen Beschichtungsmethoden.

Der geometrische Vorteil: Beschichtung komplexer Oberflächen

Einer der markantesten Vorteile von CVD ist ihre Fähigkeit, Schichten auf nicht-planaren Objekten mit außergewöhnlicher Gleichmäßigkeit abzuscheiden.

Überwindung von Sichtlinienbeschränkungen

CVD ist ein Nicht-Sichtlinien-Prozess. Die Vorläufergase strömen und diffundieren um das Zielobjekt herum und reagieren mit allen exponierten Oberflächen, selbst denen in versteckten Kanälen oder auf der Rückseite.

Stellen Sie es sich wie einen allgegenwärtigen Nebel vor, der sich gleichmäßig auf jedem Teil einer komplexen Struktur absetzt, im Gegensatz zu einer Sprühdose, die nur das beschichten kann, was sie direkt „sehen“ kann.

Gleichmäßige und konforme Beschichtungen

Diese Nicht-Sichtlinien-Natur ermöglicht die Erzeugung hochgradig konformer Beschichtungen, die die Topographie des Substrats perfekt nachbilden. CVD kann komplizierte Teile innen und außen gleichmäßig beschichten, was es ideal für Komponenten mit komplexen Geometrien macht.

Starke Haftung und Haltbarkeit

Die chemische Bindung, die während der Abscheidung an der Oberfläche stattfindet, führt zu Beschichtungen mit ausgezeichneter Haftung. Diese Schichten werden zu einem integralen Bestandteil der Komponente und schaffen eine dauerhafte Oberfläche, die Umgebungen mit hoher Belastung und extremen Temperaturschwankungen standhalten kann.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD nicht ohne Herausforderungen. Wahre Expertise erfordert das Verständnis ihrer Grenzen.

Hohe Temperaturanforderungen

Viele CVD-Prozesse erfordern hohe Substrattemperaturen, um die notwendigen chemischen Reaktionen einzuleiten. Dies kann die Arten von Materialien einschränken, die beschichtet werden können, da einige Substrate schmelzen, sich verziehen oder anderweitig durch die Hitze beschädigt werden können.

Herausforderungen bei Vorläufermaterialien

Die in CVD verwendeten Vorläuferchemikalien können teuer, toxisch, korrosiv oder pyrophor (entzündlich an der Luft) sein. Dies erfordert komplexe und kostspielige Sicherheits-, Lager- und Handhabungsprotokolle.

Prozesskomplexität

Das Erreichen der perfekten Schicht erfordert eine präzise Kontrolle über mehrere Variablen, einschließlich Temperatur, Druck, Gasflussraten und Reaktor-Geometrie. Die Optimierung eines CVD-Prozesses kann komplex und zeitaufwendig sein.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungstechnologie hängt ausschließlich vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Elektronik liegt: CVD ist die überlegene Wahl für die Erzeugung der ultradünnen, hochreinen und perfekt gleichmäßigen Schichten, die für die Halbleiterfertigung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Schutzbeschichtungen für komplexe Teile liegt: Die Nicht-Sichtlinien-Fähigkeit von CVD macht sie ideal für die Bereitstellung langlebiger, korrosionsbeständiger Schichten auf komplizierten Komponenten, die physikalische Methoden nicht gleichmäßig abdecken können.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, skalierbaren Produktion liegt: CVD bietet hohe Abscheidungsraten, hervorragende Ausbeute und bewährte Skalierbarkeit, was sie zu einer effizienten Wahl für die industrielle Fertigung macht.

Letztendlich macht die Fähigkeit von CVD, ein Gas in eine hochleistungsfähige feste Schicht umzuwandeln, sie zu einem der leistungsstärksten und anpassungsfähigsten Werkzeuge in der modernen Materialwissenschaft.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Vielseitigkeit | Abscheidung einer breiten Palette von Materialien (Metalle, Keramiken) durch Änderung der Vorläufergase. |

| Hohe Reinheit & Dichte | Erzeugt ultrareine, dichte Schichten aus raffinierten Vorläufergasen. |

| Konforme Beschichtung | Gleichmäßige Beschichtung komplexer, 3D-Oberflächen (Nicht-Sichtlinien-Prozess). |

| Ausgezeichnete Haftung | Starke chemische Bindung führt zu langlebigen, integrierten Schichten. |

| Präzise Dickenkontrolle | Ermöglicht Kontrolle im Nanometerbereich für glatte, gleichmäßige Schichten. |

Bereit, die Leistungsfähigkeit von CVD für die Beschichtungsanforderungen Ihres Labors zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für die präzise Materialabscheidung. Ob Sie Halbleiter entwickeln, Schutzbeschichtungen für Luft- und Raumfahrtkomponenten herstellen oder Spitzenforschung im Bereich der Materialwissenschaft betreiben, unsere Expertise kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist die Ionenstrahl-Sputterabscheidungstechnik? Erzielen Sie überragende Dünnschichtqualität und Präzision

- Was sind die Vorteile der Niederdruck-CVD? Erzielen Sie überlegene Schichtgleichmäßigkeit und Reinheit

- Was sind die allgemeinen Schritte des HTCVD-Verfahrens? Beherrschen der Hochtemperatur-Filmbeschichtung

- Warum wird Argongas bei CVD verwendet? Gewährleistung einer hochreinen, gleichmäßigen Dünnschichtabscheidung

- Wie verbessert die Chemische Gasphasenabscheidung (CVD)-Ausrüstung die Lithiophilie von Kupfer? Erhöhung der Batteriestabilität

- Was sind die Parameter des CVD-Prozesses? Beherrschen Sie die Dünnschichtabscheidung für Ihr Labor

- Welche Funktion hat hochreines Stickstoffgas bei AACVD? Verbessern Sie noch heute die Qualität Ihrer Titandioxid-Schicht

- Was ist die Theorie der physikalischen Gasphasenabscheidung? Ein Leitfaden für Dünnschichtbeschichtungsverfahren