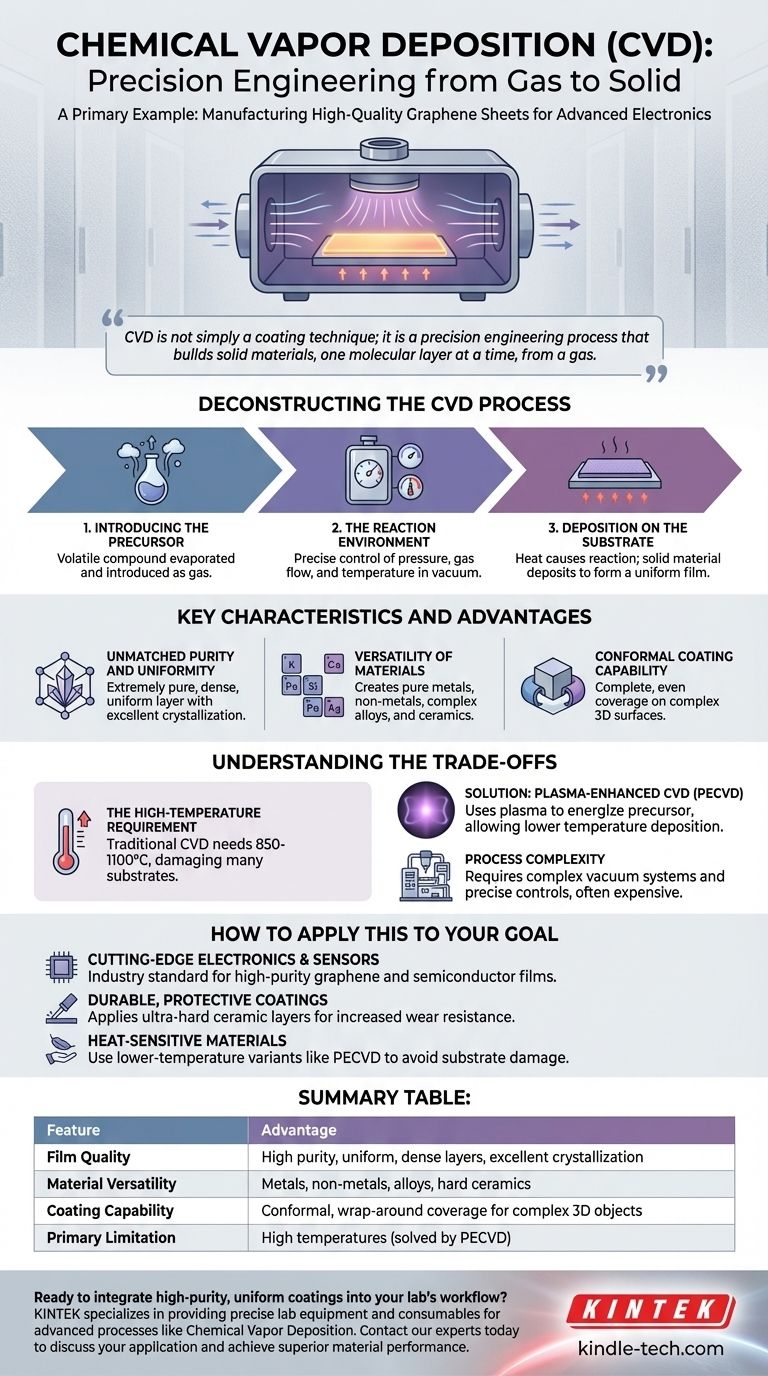

Ein Hauptbeispiel für die chemische Gasphasenabscheidung (CVD) ist ihr Einsatz bei der Herstellung der großflächigen Graphenschichten hoher Qualität, die für fortschrittliche Elektronik und Sensoren erforderlich sind. Dieses Verfahren gilt als führender Ansatz, da es einheitliche, nur ein Atom dicke Schichten mit einer sehr geringen Anzahl von Defekten erzeugen kann.

Die chemische Gasphasenabscheidung ist nicht nur eine Beschichtungstechnik; es ist ein Präzisionsfertigungsprozess, der feste Materialien, eine molekulare Schicht nach der anderen, aus einem Gas aufbaut. Diese Kontrolle ermöglicht die Herstellung der Grundmaterialien für einen Großteil unserer modernen Technologie.

Den CVD-Prozess entschlüsseln

Im Kern ist die chemische Gasphasenabscheidung eine Methode zur Erzeugung eines dünnen, festen Films auf einer Oberfläche, dem sogenannten Substrat. Der gesamte Prozess findet unter Vakuum statt und beruht auf einer präzisen Abfolge von Ereignissen.

Schritt 1: Einführung des Vorläufers

Eine flüchtige Verbindung, der sogenannte Vorläufer (Precursor), ist das Ausgangsmaterial für den endgültigen Film. Dieses Material wird verdampft und als Gas in eine Reaktionskammer geleitet.

Schritt 2: Die Reaktionsumgebung

Das Vorläufergas strömt in eine versiegelte Kammer, die das Substrat enthält. Die Bedingungen in der Kammer – wie Druck, Gasfluss und Temperatur – werden sorgfältig kontrolliert.

Schritt 3: Abscheidung auf dem Substrat

Das Substrat wird auf eine spezifische Reaktionstemperatur erhitzt. Diese Energie bewirkt, dass das Vorläufergas reagiert oder sich zersetzt, und das resultierende feste Material scheidet sich auf der Oberfläche des Substrats ab und bildet einen dünnen, gleichmäßigen Film.

Wesentliche Merkmale und Vorteile

CVD wird wegen seiner Fähigkeit geschätzt, Filme mit spezifischen Hochleistungseigenschaften zu erzeugen, die mit anderen Methoden nur schwer zu erreichen sind.

Unübertroffene Reinheit und Gleichmäßigkeit

Die kontrollierte Vakuumumgebung gewährleistet, dass der abgeschiedene Film extrem rein ist. Im Laufe der Zeit baut sich die Beschichtung gleichmäßig auf, was zu einer dichten, homogenen Schicht mit ausgezeichneter Kristallisation und geringer innerer Spannung führt.

Vielseitigkeit der Materialien

CVD ist unglaublich vielseitig. Der Prozess kann angepasst werden, um eine breite Palette von Abscheidungen zu erzeugen, darunter reine Metallfilme, Nichtmetallfilme, komplexe Legierungen sowie harte Keramik- oder Verbundschichten.

Konforme Beschichtungsfähigkeit

Eine Hauptstärke von CVD ist die Fähigkeit, eine „umfassende“ Beschichtung zu erzeugen. Der gasförmige Vorläufer kann alle freiliegenden Oberflächen eines komplexen, dreidimensionalen Objekts erreichen und dort abscheiden, wodurch eine vollständige und gleichmäßige Abdeckung gewährleistet wird.

Die Kompromisse verstehen

Obwohl CVD leistungsstark ist, hat es auch seine Grenzen. Das Verständnis dieser Kompromisse ist entscheidend für die Wahl des richtigen Herstellungsverfahrens.

Die Anforderung hoher Temperaturen

Die traditionelle thermische CVD erfordert oft sehr hohe Reaktionstemperaturen, typischerweise zwischen 850–1100 °C. Viele Substratmaterialien halten dieser Hitze nicht stand, ohne beschädigt zu werden oder zu schmelzen.

Die Lösung: Niedrigtemperaturvarianten

Um die Hitzebeschränkung zu überwinden, wurden spezielle Varianten entwickelt. Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) verwendet beispielsweise Plasma, um das Vorläufergas anzuregen, wodurch die Abscheidung bei viel niedrigeren Temperaturen erfolgen kann.

Prozesskomplexität

Die Notwendigkeit von Vakuumsystemen, präziser Temperatur- und Gasflusskontrolle sowie der Umgang mit flüchtigen Vorläufermaterialien machen CVD im Vergleich zu einfacheren Beschichtungsverfahren zu einem komplexen und oft teuren Prozess.

Anwendung auf Ihr Ziel

Die Wahl der richtigen Abscheidungstechnik hängt vollständig vom gewünschten Ergebnis und den Einschränkungen Ihres Materials ab.

- Wenn Ihr Hauptaugenmerk auf hochmoderner Elektronik oder Sensoren liegt: CVD ist der Industriestandard für die Herstellung der hochreinen Graphen- und anderer Halbleiterfilme, die für Hochleistungsgeräte unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung langlebiger Schutzbeschichtungen liegt: CVD wird zur Aufbringung ultra-harter Keramikschichten auf Industrowerkzeuge und Komponenten verwendet, wodurch deren Verschleißfestigkeit und Lebensdauer dramatisch erhöht wird.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit hitzeempfindlichen Materialien liegt: Sie sollten Niedrigtemperaturvarianten wie PECVD untersuchen, um hochwertige Filme abzuscheiden, ohne das darunter liegende Substrat zu beschädigen.

Letztendlich ist die chemische Gasphasenabscheidung eine Eckpfeilertechnologie, die die Herstellung fortschrittlicher Materialien von Grund auf ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Filmqualität | Hohe Reinheit, gleichmäßige, dichte Schichten mit ausgezeichneter Kristallisation |

| Materialvielfalt | Abscheidung von Metallen, Nichtmetallen, Legierungen und harten Keramiken |

| Beschichtungsfähigkeit | Konforme, umfassende Abdeckung für komplexe 3D-Objekte |

| Haupteinschränkung | Erfordert oft hohe Temperaturen (gelöst durch Varianten wie PECVD) |

Bereit, hochreine, gleichmäßige Beschichtungen in den Arbeitsablauf Ihres Labors zu integrieren?

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborgeräte und Verbrauchsmaterialien, die für fortschrittliche Prozesse wie die chemische Gasphasenabscheidung erforderlich sind. Ob Sie modernste Elektronik entwickeln, langlebige Schutzbeschichtungen herstellen oder mit hitzeempfindlichen Materialien arbeiten – unsere Lösungen sind darauf ausgelegt, die anspruchsvollen Anforderungen moderner Labore zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und Ihnen helfen können, eine überlegene Materialleistung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt