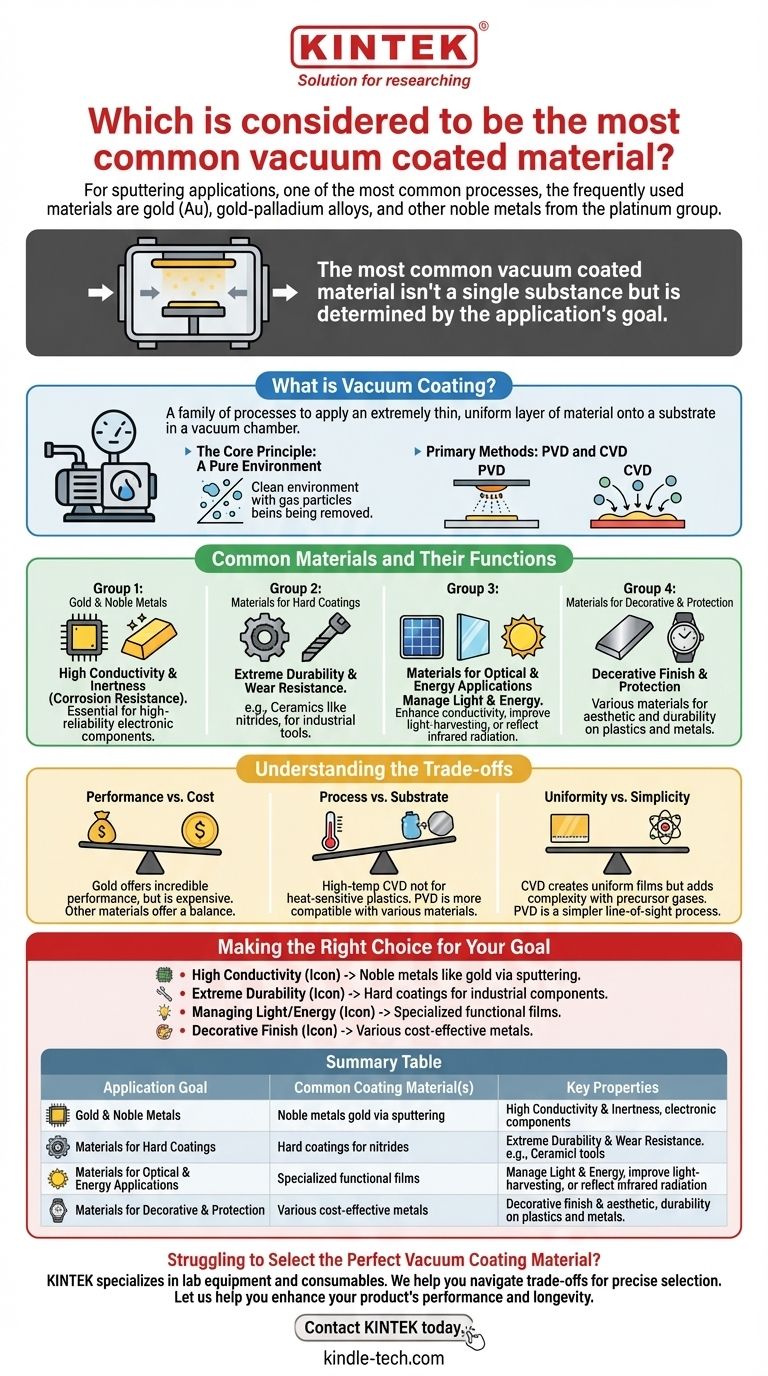

Für Sputter-Anwendungen, einem der gängigsten Vakuum-Beschichtungsverfahren, sind die am häufigsten verwendeten Materialien Gold (Au), Gold-Palladium-Legierungen und andere Edelmetalle der Platingruppe. Diese Materialien werden bevorzugt, da sie ausgezeichnete elektrische Leiter sind und eine hohe Oxidationsbeständigkeit aufweisen, was die Reinheit und Leistung der abgeschiedenen Dünnschicht gewährleistet.

Das am häufigsten vakuum-beschichtete Material ist keine einzelne Substanz, sondern wird vollständig durch das Ziel der Anwendung bestimmt. Während Gold aufgrund seiner Stabilität eine häufige Wahl für High-End-Elektronik ist, hängt die wahre Antwort davon ab, ob die Priorität auf Haltbarkeit, Leitfähigkeit, optischen Eigenschaften oder Dekoration liegt.

Was ist Vakuum-Beschichtung?

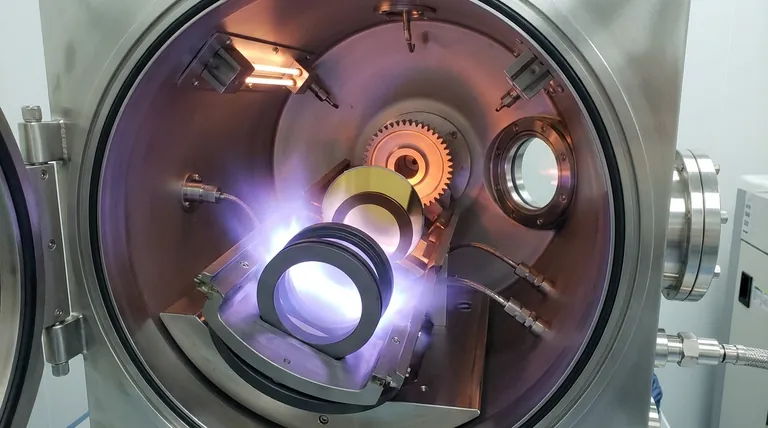

Vakuum-Beschichtung ist eine Familie von Verfahren, die verwendet werden, um eine extrem dünne, gleichmäßige Materialschicht auf eine Oberfläche, bekannt als Substrat, aufzubringen. Der gesamte Prozess findet in einer Vakuumkammer statt.

Das Kernprinzip: Eine reine Umgebung

Der Hauptgrund für die Verwendung eines Vakuums ist die Entfernung von Luft und anderen gasförmigen Verunreinigungen. Dies stellt sicher, dass das Beschichtungsmaterial von seiner Quelle zum Substrat gelangt, ohne mit unbeabsichtigten Partikeln zu reagieren, was zu einem reineren und stärker gebundenen Film führt.

Primäre Methoden: PVD und CVD

Es gibt zwei dominierende Techniken. Physikalische Gasphasenabscheidung (PVD) beinhaltet das physikalische Verdampfen des festen Beschichtungsmaterials (z. B. durch Erhitzen oder Beschuss mit Ionen) und dessen Kondensation auf dem Substrat.

Chemische Gasphasenabscheidung (CVD) ist anders. Sie verwendet Prekursor-Gase, die auf der Oberfläche eines erhitzten Substrats reagieren oder sich zersetzen, um den gewünschten festen Film zu bilden, was hochgleichmäßige Beschichtungen auch über große Flächen ermöglicht.

Schlüsselanwendungen und Vorteile

Diese Technologie wird in unzähligen Branchen eingesetzt, um Produkten einen Mehrwert zu verleihen. Gängige Anwendungen umfassen die Herstellung harter, haltbarer Beschichtungen für Motorkomponenten, emissionsarme Beschichtungen auf Glas zur Energieeinsparung und die Abscheidung leitfähiger Metallmuster für Mikrochips und Solarzellen.

Gängige Materialien und ihre Funktionen

Das für die Vakuum-Beschichtung ausgewählte Material wird gewählt, um der Oberfläche des Substrats eine spezifische Eigenschaft zu verleihen. Unterschiedliche Ziele erfordern grundlegend unterschiedliche Materialien.

Gold (Au) und Edelmetalle

Wie bereits erwähnt, sind Gold und andere Edelmetalle der Standard für die Sputterbeschichtung. Ihre Hauptvorteile sind hohe Leitfähigkeit und chemische Inertheit (Beständigkeit gegen Korrosion und Oxidation).

Dies macht sie unerlässlich für hochzuverlässige elektronische Komponenten, wie Mikrochips und elektrische Kontakte, wo eine konstante Leistung über die Zeit entscheidend ist.

Materialien für Hartbeschichtungen

Für industrielle Anwendungen, die extreme Haltbarkeit erfordern, werden andere Materialien verwendet. Obwohl in den Referenzen nicht explizit genannt, umfassen Hartbeschichtungen für Motorkomponenten typischerweise Keramiken wie Nitride.

Diese Materialien werden abgeschieden, um die Oberflächenhärte und Verschleißfestigkeit von Werkzeugen und mechanischen Teilen drastisch zu erhöhen und deren Betriebslebensdauer zu verlängern.

Materialien für optische und Energieanwendungen

Beschichtungen sind entscheidend für die Steuerung von Licht und Energie. Dünnschicht-Solarzellen verwenden Vakuumabscheidung, um Schichten aufzubringen, die die Leitfähigkeit verbessern und die Lichterfassungseigenschaften optimieren.

Ähnlich können Spezialbeschichtungen auf Architekturglas Infrarotstrahlung reflektieren und so die Energieeffizienz eines Gebäudes verbessern. Diese Funktionsfilme sind für spezifische optische oder elektrische Verhaltensweisen konzipiert.

Die Kompromisse verstehen

Die Wahl eines Materials und Verfahrens ist ein Balanceakt zwischen dem gewünschten Ergebnis, dem zu beschichtenden Substrat und den Kosten.

Leistung vs. Kosten

Gold bietet eine unglaubliche Leistung für die Elektronik, ist aber teuer. Für dekorative Anwendungen auf Kunststoff oder Metall können andere Materialien ein ähnliches Aussehen zu einem Bruchteil der Kosten bieten. Die endgültige Wahl hängt immer davon ab, ob die hohe Leistung die Kosten rechtfertigt.

Verfahren vs. Substrat

Das gewählte Verfahren muss mit dem Substrat kompatibel sein. Zum Beispiel sind Hochtemperatur-CVD-Verfahren für wärmeempfindliche Kunststoffe ungeeignet. PVD-Methoden wie das Sputtern werden oft bei niedrigeren Temperaturen durchgeführt, wodurch sie mit einer breiteren Palette von Materialien kompatibel sind.

Gleichmäßigkeit vs. Einfachheit

CVD ist bekannt für seine Fähigkeit, außergewöhnlich gleichmäßige Filme über große und komplexe Oberflächen zu erzeugen. Es beinhaltet jedoch Prekursor-Gase und chemische Reaktionen, was die Komplexität erhöhen kann. PVD ist oft ein direkterer, sichtlinienbasierter Prozess, der für bestimmte Anwendungen einfacher ist.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich ist das "beste" Material dasjenige, das Ihr spezifisches technisches oder gestalterisches Problem löst.

- Wenn Ihr Hauptaugenmerk auf hoher Leitfähigkeit und Korrosionsbeständigkeit liegt: Edelmetalle wie Gold, die mittels Sputtern aufgebracht werden, sind der Industriestandard für Hochleistungselektronik.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Hartbeschichtungen werden auf Industriekomponenten aufgebracht, um deren Lebensdauer zu verlängern.

- Wenn Ihr Hauptaugenmerk auf der Steuerung von Licht oder Energie liegt: Spezialisierte Funktionsfilme werden für Produkte wie emissionsarmes Glas und Dünnschicht-Solarzellen entwickelt.

- Wenn Ihr Hauptaugenmerk auf dekorativer Oberfläche und Schutz liegt: Eine Vielzahl von Materialien kann auf Substraten von Metall bis Kunststoff verwendet werden, um die gewünschte Ästhetik und Haltbarkeit zu erzielen.

Das Material und der Prozess werden ausgewählt, um ein spezifisches funktionelles Ergebnis zu erzielen und die Oberflächeneigenschaften des Endprodukts zu verändern.

Zusammenfassungstabelle:

| Anwendungsziel | Gängige Beschichtungsmaterial(ien) | Schlüsseleigenschaften |

|---|---|---|

| High-End-Elektronik & Leitfähigkeit | Gold (Au), Gold-Palladium-Legierungen | Ausgezeichnete elektrische Leitfähigkeit, hohe Korrosions-/Oxidationsbeständigkeit |

| Extreme Haltbarkeit & Verschleißfestigkeit | Keramiken (z. B. Nitride) | Hohe Oberflächenhärte, erhöhte Verschleißfestigkeit für Werkzeuge & Komponenten |

| Optisches & Energiemanagement | Spezialisierte Funktionsfilme | Verbesserte Lichterfassung, Infrarotreflexion für Energieeffizienz |

| Dekorative Oberflächen & Schutz | Verschiedene kostengünstige Metalle | Gewünschtes ästhetisches Erscheinungsbild und Oberflächenschutz |

Haben Sie Schwierigkeiten, das perfekte Vakuum-Beschichtungsmaterial für Ihr Projekt auszuwählen?

Die Wahl des richtigen Materials und Verfahrens ist entscheidend, um die gewünschten Oberflächeneigenschaften zu erzielen, sei es überlegene Leitfähigkeit für Ihre Mikrochips, extreme Haltbarkeit für Motorkomponenten oder spezifische optische Leistung für Ihre Glasprodukte.

KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien für Vakuum-Beschichtungsverfahren. Wir verstehen, dass der Erfolg Ihrer Anwendung von einer präzisen Materialauswahl und zuverlässiger Ausrüstung abhängt. Unsere Expertise kann Ihnen helfen, die Kompromisse zwischen Leistung, Kosten und Substratkompatibilität zu navigieren.

Lassen Sie uns Ihnen helfen, die Leistung und Langlebigkeit Ihres Produkts zu verbessern.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihrem Labor oder Ihrer Produktionslinie einen Mehrwert bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Verdampferschale für organische Materie

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Welche Rolle spielt die Ammonolyse-Reaktionsausrüstung bei der Herstellung von ternären Nitrid-Ammoniaksynthese-Katalysatoren wie Co3Mo3N?

- Was passiert, wenn die Sintertemperatur zu hoch ist? Vermeiden Sie irreversible Schäden an Ihren Teilen

- Kann man ein Material zweimal wärmebehandeln? Ja, und hier erfahren Sie, wann und wie Sie dies korrekt tun

- Welche Rolle spielt ein Hochvakuum-Hochtemperaturofen in der Pyrolysephase der Herstellung von C/C-SiC-Verbundwerkstoffen?

- Was ist der Zweck der Hochtemperatur-Vakuum-Entgasung für Zirkonoxid-Katalysatoren? Sicherstellung genauer BET-Analyseergebnisse

- Was ist Pulversintern? Ein Leitfaden zur effizienten Herstellung von Hochleistungsteilen

- Welchen Vakuumdruck sollte ich haben? Finden Sie den richtigen Bereich für Ihre Anwendung

- Warum wird ein Vakuumtrockenschrank für AlCrFeNiTix-Pulver verwendet? Verhinderung von Oxidation & Erhaltung der Reinheit von Hochentropielegierungen