Obwohl das Rapid Prototyping nach wie vor die am weitesten verbreitete Nutzung der additiven Fertigung ist, liegt ihr am häufigsten angewandter und wertvollster Bereich in der direkten Herstellung funktionaler Endverbrauchsteile. Dieser Wandel von Modellen hin zu missionskritischen Komponenten ist am deutlichsten in Branchen wie der Luft- und Raumfahrt und der Medizin, wo die einzigartigen Vorteile des 3D-Drucks – nämlich komplexe Geometrien und Individualisierung – einen Wert bieten, den die traditionelle Fertigung nur schwer replizieren kann.

Die additive Fertigung hat sich weit über ihre Ursprünge als Prototyping-Werkzeug hinaus entwickelt. Ihre größte Wirkung heute liegt in der Herstellung fertiger Komponenten, bei denen Designkomplexität, Massenindividualisierung oder extreme Gewichtsreduzierung die primären technischen Ziele sind.

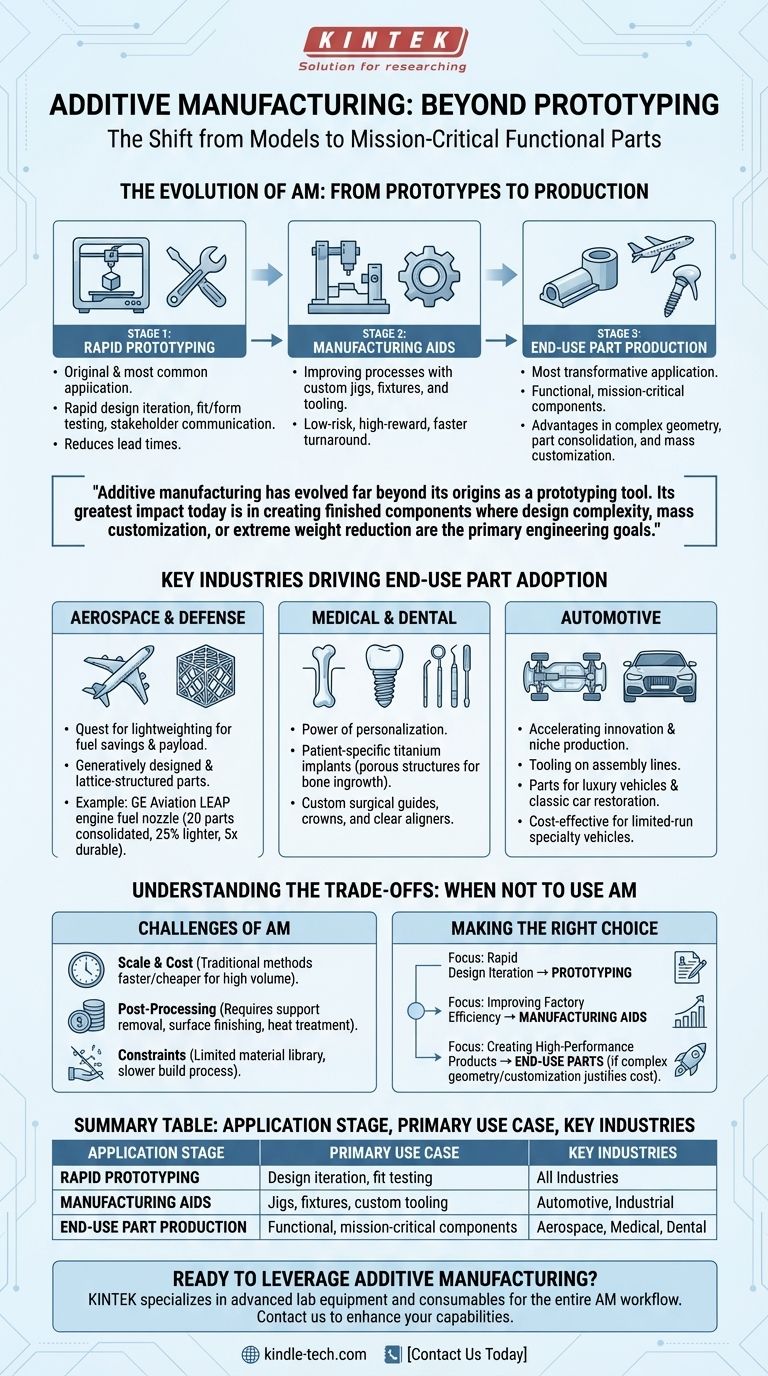

Die Entwicklung der AM: Von Prototypen zur Produktion

Die additive Fertigung (AM) oder der 3D-Druck wurde nicht über Nacht zu einer Produktionstechnologie. Ihre Anwendungen haben sich in unterschiedlichen Phasen entwickelt, wobei jede auf der vorhergehenden aufbaut.

Die Grundlage: Rapid Prototyping

Dies ist die ursprüngliche und immer noch häufigste Anwendung der AM. Seit Jahrzehnten nutzen Ingenieure 3D-Drucker, um schnell physische Modelle digitaler Entwürfe zu erstellen.

Der Wert ist einfach: Es ermöglicht schnelle Designiterationen, Passform- und Formtests sowie die Kommunikation mit Stakeholdern, lange bevor man sich für teure Werkzeuge für die Massenproduktion entscheidet.

Die Brücke: Fertigungshilfsmittel

Der nächste logische Schritt war die Nutzung der AM zur Verbesserung des Fertigungsprozesses selbst. Dies beinhaltet den Druck von Vorrichtungen, Spannvorrichtungen und anderem kundenspezifischen Werkzeug.

Diese Anwendung ist für viele Unternehmen ein risikoarmer Einstieg mit hohem Nutzen. Eine kundenspezifische Vorrichtung, deren Herstellung durch Zerspanung Wochen gedauert hätte, kann oft über Nacht gedruckt werden, wodurch die Vorlaufzeiten und Kosten in der Fabrikhalle drastisch reduziert werden.

Der Höhepunkt: Herstellung von Endverbrauchsteilen

Dies ist der transformativste Anwendungsbereich. Hier ist das gedruckte Teil weder ein Modell noch ein Werkzeug – es ist das fertige Produkt, das dem Kunden geliefert wird.

Dies ist nur dann praktikabel, wenn die AM einen deutlichen Vorteil gegenüber traditionellen Methoden bietet. Diese Vorteile lassen sich typischerweise in drei Kategorien einteilen: komplexe Geometrie, Teilekonsolidierung und Massenindividualisierung.

Schlüsselindustrien, die die Einführung von Endverbrauchsteilen vorantreiben

Bestimmte Industrien erkannten das Produktionspotenzial der AM schnell, da ihre Anforderungen perfekt mit ihren Stärken übereinstimmen.

Luft- und Raumfahrt und Verteidigung: Das Streben nach Leichtbau

In der Luftfahrt führt jede eingesparte Gramm Gewicht direkt zu Kraftstoffeinsparungen oder einer erhöhten Nutzlastkapazität über die Lebensdauer eines Flugzeugs.

AM ermöglicht es Ingenieuren, generativ entworfene und gitterstrukturierte Teile zu erstellen, die maschinell nur schwer herzustellen sind, aber dennoch ein unglaubliches Verhältnis von Festigkeit zu Gewicht aufweisen.

Ein berühmtes Beispiel ist die LEAP-Triebwerks-Kraftstoffdüse von GE Aviation. AM ermöglichte es den Konstrukteuren, 20 einzelne Komponenten in einem einzigen, komplexen Teil zu konsolidieren, das 25 % leichter und fünfmal haltbarer ist.

Medizin und Zahnmedizin: Die Kraft der Personalisierung

Kein menschlicher Körper gleicht dem anderen, was die Medizin zu einem perfekten Anwendungsfall für die Individualisierungsfähigkeiten der AM macht.

Orthopädische Chirurgen nutzen AM zur Herstellung patientenspezifischer Titanimplantate, wie z. B. Hüftpfannen, mit porösen Strukturen, die das Einwachsen von Knochen fördern. Zahnärzte und Kieferorthopäden drucken Millionen von kundenspezifischen chirurgischen Führungen, Kronen und transparenten Alignern.

Automobilindustrie: Beschleunigung von Innovation und Nischenproduktion

Die Automobilindustrie setzt AM intensiv für das Prototyping neuer Fahrzeugdesigns ein. Sie ist jedoch auch ein wichtiger Wegbereiter für Werkzeuge an Montagelinien und die Herstellung von Teilen für Luxusfahrzeuge und die Restaurierung klassischer Autos.

Für die Massenproduktion ist AM immer noch zu langsam, aber für limitierte Spezialfahrzeuge bietet sie eine kostengünstige Möglichkeit, komplexe Teile ohne teure Werkzeuge herzustellen.

Die Abwägungen verstehen: Wann man AM nicht einsetzen sollte

Um AM effektiv einzusetzen, ist es entscheidend, ihre Grenzen zu verstehen. Es ist ein mächtiges Werkzeug, aber nicht für jede Aufgabe das richtige Werkzeug.

Die Herausforderung von Umfang und Kosten

Für die Herstellung von Tausenden identischer, einfacher Teile sind traditionelle Methoden wie Spritzguss oder CNC-Bearbeitung pro Teil fast immer schneller und kostengünstiger. Die Hauptkosten bei der AM liegen in der Maschinenzeit und dem Material, nicht im Werkzeugbau.

Die Realität der Nachbearbeitung

Teile kommen selten gebrauchsfertig aus einem Drucker. Sie erfordern oft die Entfernung von Stützstrukturen, Oberflächenveredelung, Wärmebehandlung oder andere Schritte, um die endgültigen Spezifikationen zu erfüllen. Diese Nachbearbeitungsschritte erhöhen Zeit und Kosten im Arbeitsablauf.

Die Einschränkungen bei Materialien und Geschwindigkeit

Obwohl die Bibliothek der AM-kompatiblen Materialien wächst, ist sie immer noch nur ein Bruchteil dessen, was für die traditionelle Fertigung verfügbar ist. Darüber hinaus ist der schichtweise Aufbau von Teilen ein inhärent langsamerer Prozess pro Teil als Stanzen oder Formen.

Die richtige Wahl für Ihr Ziel treffen

Der „am häufigsten angewandte“ Bereich der AM ist weniger wichtig als die richtige Anwendung für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf schneller Designiteration liegt: Prototyping ist Ihre Schlüsselanwendung. Nutzen Sie es, um schnell Fehler zu machen, schnell zu lernen und Ihr Design zu perfektionieren, bevor Sie sich zur Produktion verpflichten.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Fabrikseffizienz liegt: Konzentrieren Sie sich auf Fertigungshilfsmittel. Der Druck kundenspezifischer Vorrichtungen und Spannvorrichtungen ist eine bewährte Strategie mit hohem ROI, um Vorlaufzeiten zu verkürzen und die Prozessqualität zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsprodukten liegt: Endverbrauchsteile sind Ihr Ziel, aber nur, wenn Ihr Design komplexe Geometrien, Leichtbau oder eine Individualisierung erfordert, die die Kosten rechtfertigt.

Letztendlich ist die beste Anwendung der additiven Fertigung diejenige, bei der ihre einzigartigen Fähigkeiten ein spezifisches technisches oder geschäftliches Problem lösen, das andere Methoden nicht bewältigen können.

Zusammenfassungstabelle:

| Anwendungsphase | Hauptanwendungsfall | Schlüsselindustrien |

|---|---|---|

| Rapid Prototyping | Designiteration und Passformprüfung | Alle Industrien |

| Fertigungshilfsmittel | Vorrichtungen, Spannvorrichtungen und kundenspezifische Werkzeuge | Automobilindustrie, Industrie |

| Herstellung von Endverbrauchsteilen | Funktionale, missionskritische Komponenten | Luft- und Raumfahrt, Medizin, Zahnmedizin |

Bereit, die additive Fertigung für Ihre Produktionsanforderungen zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, die den gesamten AM-Workflow unterstützen, vom Prototyping bis zur Endteilproduktion. Egal, ob Sie in der Luft- und Raumfahrt, der Medizin oder der Automobilindustrie tätig sind, unsere Lösungen können Ihnen helfen, komplexe Geometrien, Teilekonsolidierung und Massenindividualisierung zu erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Fähigkeiten in der additiven Fertigung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Assemble Lab Zylinderförmige Pressform

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist die Funktion von Pressformen bei der Herstellung von SiCf/Ti-43Al-9V-Verbundwerkstoffen? Strukturelle Präzision erreichen

- Warum werden eine Labor-Hydraulikpresse und Präzisionsformen für das Pressen von MAX-Phasen-Grünkörpern benötigt? - Expertenratgeber

- Was sind die Funktionen einer zylindrischen Pelletierform und einer hydraulischen Presse bei LATP-Keramiken? Erstellen Sie hochdichte Pellets

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Welche Rolle spielt eine hochfeste Edelstahlform beim Formen von Sulfidbatterien? Schlüssel zu hochdichten Elektrolyten