Zur Abscheidung isolierender Dünnschichten verwenden Ingenieure eine Reihe von Techniken, die sich hauptsächlich in zwei Kategorien einteilen lassen: Physikalische Gasphasenabscheidung (PVD) und Chemische Abscheidung. Gängige Methoden für Isolatoren umfassen Sputtern und Verdampfen (aus der PVD-Familie) sowie Chemische Gasphasenabscheidung (CVD), Plasma-unterstützte CVD (PECVD) und Atomlagenabscheidung (ALD) aus der chemischen Familie. Die spezifische Methode hängt vollständig von der erforderlichen Schichtqualität, dem abzuscheidenden Material und dem Budget des Projekts ab.

Die zentrale Herausforderung besteht nicht darin, eine Methode zu finden, sondern die richtige auszuwählen. Die Wahl ist ein strategischer Kompromiss zwischen Abscheidungsgeschwindigkeit, Schichtqualität, Temperatursensitivität und Kosten, wobei keine einzelne Methode universell überlegen ist.

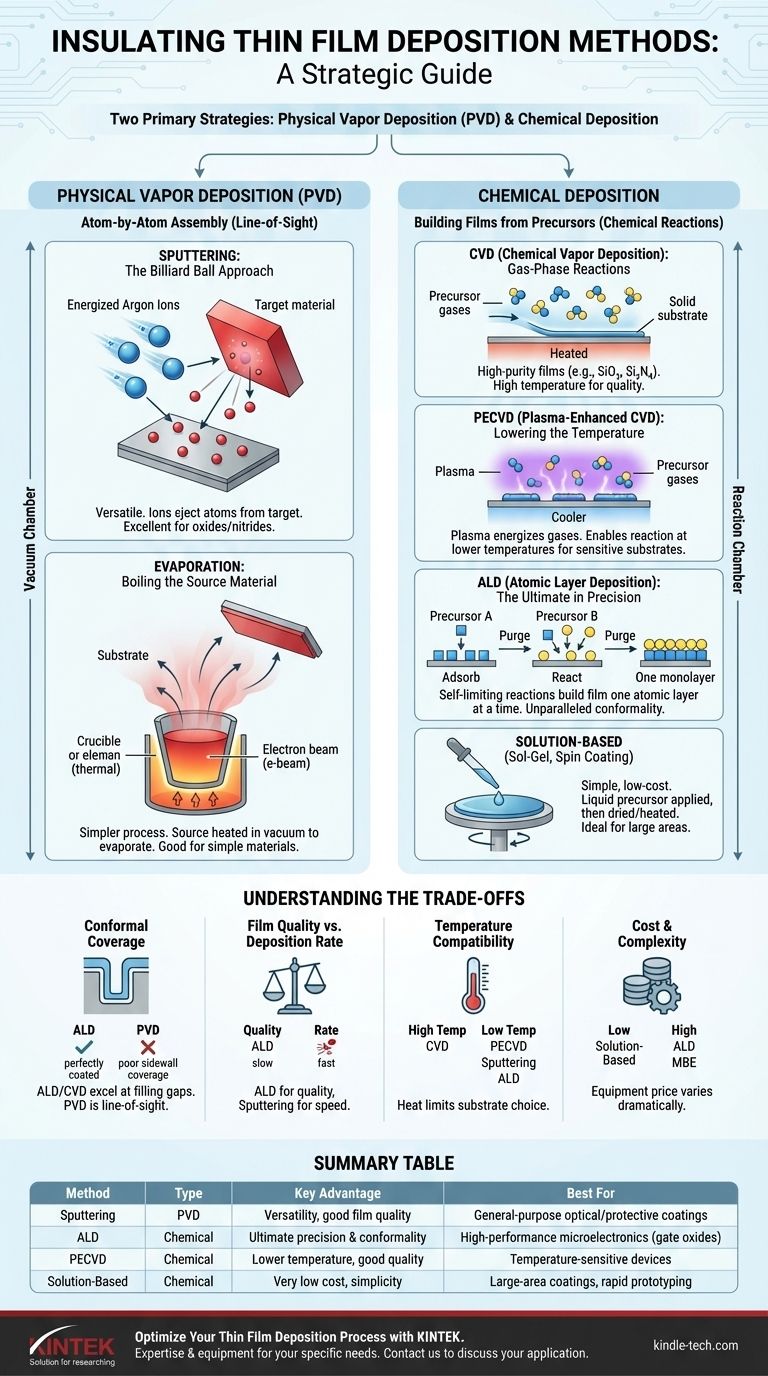

Die beiden primären Abscheidungsstrategien

Fast alle Dünnschichtabscheidungstechniken lassen sich entweder als physikalisch oder chemisch klassifizieren. Das Verständnis dieser Unterscheidung ist der erste Schritt bei der Auswahl des richtigen Prozesses für Ihre Isolationsschicht.

Physikalische Gasphasenabscheidung (PVD): Atom-für-Atom-Aufbau

PVD-Methoden beinhalten die physikalische Umwandlung eines festen Ausgangsmaterials in einen Dampf in einer Vakuumkammer. Dieser Dampf wandert dann zum Zielsubstrat und kondensiert dort, wodurch die Dünnschicht entsteht.

Diese Methoden sind „sichtlinienabhängig“ (line-of-sight), was bedeutet, dass die Atome in einer geraden Linie von der Quelle zum Substrat wandern.

Sputtern: Der Billardkugel-Ansatz

Sputtern ist eine äußerst vielseitige PVD-Technik. Sie verwendet ein angeregtes Gas (typischerweise Argon), um ein Plasma zu erzeugen, dessen Ionen auf ein festes „Target“ aus dem gewünschten Isoliermaterial bombardieren.

Dieser Beschuss stößt Atome wie Billardkugeln vom Target ab, die sich dann auf dem Substrat abscheiden. Sputtern eignet sich hervorragend zur Abscheidung einer breiten Palette von Materialien, einschließlich Oxiden und Nitriden, die gängige Isolatoren sind.

Thermische & Elektronenstrahlverdampfung: Das Sieden des Ausgangsmaterials

Verdampfung ist ein einfacherer PVD-Prozess, bei dem das Ausgangsmaterial im Vakuum erhitzt wird, bis es verdampft oder sublimiert. Der entstehende Dampf beschichtet das Substrat.

Die Erhitzung kann mit einem Widerstandselement (thermische Verdampfung) oder einem Hochenergie-Elektronenstrahl (E-Beam-Verdampfung) erfolgen. Obwohl es für einfache Materialien effektiv ist, kann die Kontrolle der Zusammensetzung komplexer Isolatoren schwierig sein.

Chemische Abscheidung: Aufbau von Schichten aus Precursorn

Anstatt ein festes Ausgangsmaterial zu verwenden, führen chemische Abscheidungsmethoden Precursor-Gase oder -Flüssigkeiten in eine Reaktionskammer ein. Anschließend finden chemische Reaktionen auf der Oberfläche des Substrats statt, wodurch die Schicht Molekül für Molekül aufgebaut wird.

Chemische Gasphasenabscheidung (CVD): Gasphasenreaktionen

CVD ist ein Arbeitspferd der Halbleiterindustrie zur Herstellung hochreiner Isolierschichten wie Siliziumdioxid (SiO₂) und Siliziumnitrid (Si₃N₄).

Bei diesem Prozess strömen Precursor-Gase über ein erhitztes Substrat, was eine chemische Reaktion auslöst, die eine feste Schicht zurücklässt. Die erforderlichen hohen Temperaturen führen oft zu einer ausgezeichneten Schichtqualität.

Plasma-unterstützte CVD (PECVD): Senkung der Temperatur

PECVD ist eine Variante von CVD, die ein Plasma verwendet, um die Precursor-Gase anzuregen. Dies ermöglicht die chemische Reaktion bei viel niedrigeren Temperaturen.

Dies ist entscheidend bei der Abscheidung von Schichten auf Substraten, die der hohen Hitze von traditionellem CVD nicht standhalten können, wie z. B. Kunststoffe oder vollständig verarbeitete Halbleiterwafer.

Atomlagenabscheidung (ALD): Die ultimative Präzision

ALD bietet das höchstmögliche Maß an Kontrolle. Es baut die Schicht eine einzelne Atomlage nach der anderen durch eine Abfolge von selbstlimitierenden chemischen Reaktionen auf.

Diese Methode bietet eine unvergleichliche Gleichmäßigkeit und die Fähigkeit, hochkomplexe, dreidimensionale Strukturen perfekt zu beschichten. Sie ist jedoch erheblich langsamer und teurer als andere Techniken.

Lösungsbasierte Methoden (Sol-Gel, Spin Coating)

Einfachere chemische Methoden wie Sol-Gel, Dip Coating und Spin Coating beinhalten das Auftragen eines flüssigen chemischen Precursors auf das Substrat. Die Schicht wird dann durch Drehen des Substrats zu einer gleichmäßigen Schicht geformt und anschließend getrocknet oder erhitzt.

Diese Methoden sind kostengünstig und ideal für großflächige Anwendungen oder schnelles Prototyping, bei denen die ultimative Präzision nicht die Hauptsorge ist.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode erfordert die Abwägung konkurrierender Faktoren. Was einen Prozess für eine bestimmte Anwendung ideal macht, macht ihn für eine andere ungeeignet.

Konforme Abdeckung: Die Lücken füllen

Konforme Abdeckung bezieht sich auf die Fähigkeit einer Schicht, komplexe, nicht ebene Topografien mit gleichmäßiger Dicke zu beschichten.

Chemische Methoden wie CVD und insbesondere ALD sind hier hervorragend, da die Precursor-Gase jede Ritze und Spalte erreichen können. PVD-Methoden, die sichtlinienabhängig sind, haben Schwierigkeiten, Seitenwände und Gräben effektiv zu beschichten.

Schichtqualität vs. Abscheidungsrate

Es gibt fast immer einen Kompromiss zwischen Qualität und Geschwindigkeit. ALD erzeugt nahezu perfekte Schichten, ist aber extrem langsam.

Sputtern und Verdampfen bieten viel höhere Abscheidungsraten, können aber im Vergleich zu Hochtemperatur-CVD zu Schichten mit geringerer Reinheit oder mehr Strukturdefekten führen.

Temperatur- und Substratverträglichkeit

Die für einen Abscheidungsprozess erforderliche Hitze kann Ihre Wahl des Substrats einschränken.

Hochtemperatur-CVD erzeugt ausgezeichnete Schichten, kann aber empfindliche elektronische Komponenten oder Polymersubstrate beschädigen. In diesen Fällen sind Niedertemperaturprozesse wie PECVD, Sputtern oder ALD erforderlich.

Kosten und Komplexität

Die Ausrüstung für die Abscheidung variiert dramatisch im Preis. Sol-Gel oder Spin Coating kann mit einfacher Laborausrüstung durchgeführt werden.

Im Gegensatz dazu sind Anlagen für ALD oder Molekularstrahlepitaxie (MBE) hochkomplex und stellen eine erhebliche Kapitalinvestition dar, die den anspruchsvollsten Anwendungen vorbehalten ist.

Die richtige Methode für Ihren Isolator auswählen

Ihre Wahl sollte von Ihrem Endziel geleitet werden. Passen Sie die Prozessfähigkeiten an die spezifischen technischen und budgetären Anforderungen Ihres Projekts an.

- Wenn Ihr Hauptaugenmerk auf Hochleistungs-Mikroelektronik liegt: Verwenden Sie ALD für perfekte, konforme Gate-Oxide oder PECVD für ausgewogene Leistung bei temperatursensiblen Geräten.

- Wenn Ihr Hauptaugenmerk auf allgemeinen optischen Beschichtungen oder Schutzschichten liegt: Verwenden Sie Sputtern wegen seiner Vielseitigkeit, guten Schichtqualität und angemessenen Abscheidungsgeschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf großflächigen Beschichtungen oder schnellem Prototyping liegt: Verwenden Sie lösungsmittelbasierte Methoden wie Spin Coating oder Sol-Gel wegen ihrer extrem niedrigen Kosten und Einfachheit.

Letztendlich ist die Auswahl der richtigen Abscheidungsmethode eine strategische Ingenieursentscheidung, die auf einem klaren Verständnis der einzigartigen Einschränkungen und Ziele Ihres Projekts beruht.

Zusammenfassungstabelle:

| Methode | Typ | Hauptvorteil | Am besten geeignet für |

|---|---|---|---|

| Sputtern | PVD | Vielseitigkeit, gute Schichtqualität | Allgemeine optische/Schutzbeschichtungen |

| ALD (Atomlagenabscheidung) | Chemisch | Ultimative Präzision & Konformität | Hochleistungs-Mikroelektronik (Gate-Oxide) |

| PECVD (Plasma-unterstützte CVD) | Chemisch | Niedrigere Temperatur, gute Qualität | Temperatursensible Geräte (z. B. auf verarbeiteten Wafern) |

| Lösungsbasiert (Spin Coating) | Chemisch | Sehr niedrige Kosten, Einfachheit | Großflächige Beschichtungen, schnelles Prototyping |

Optimieren Sie Ihren Dünnschichtabscheidungsprozess mit KINTEK

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts. Ob Sie die ultimative Präzision von ALD für fortschrittliche Halbleiteranwendungen, die Vielseitigkeit des Sputterns für F&E oder die Kosteneffizienz lösungsmittelbasierter Methoden benötigen, KINTEK verfügt über die Expertise und Ausrüstung, um die spezifischen Anforderungen Ihres Labors zu erfüllen.

Unsere Spezialisten können Ihnen helfen, die Kompromisse zwischen Schichtqualität, Abscheidungsrate und Kosten abzuwägen, um die perfekte Lösung für Ihre Anforderungen an isolierende Dünnschichten zu finden.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und herauszufinden, wie die Laborausrüstung und Verbrauchsmaterialien von KINTEK Ihre Forschung und Entwicklung verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung