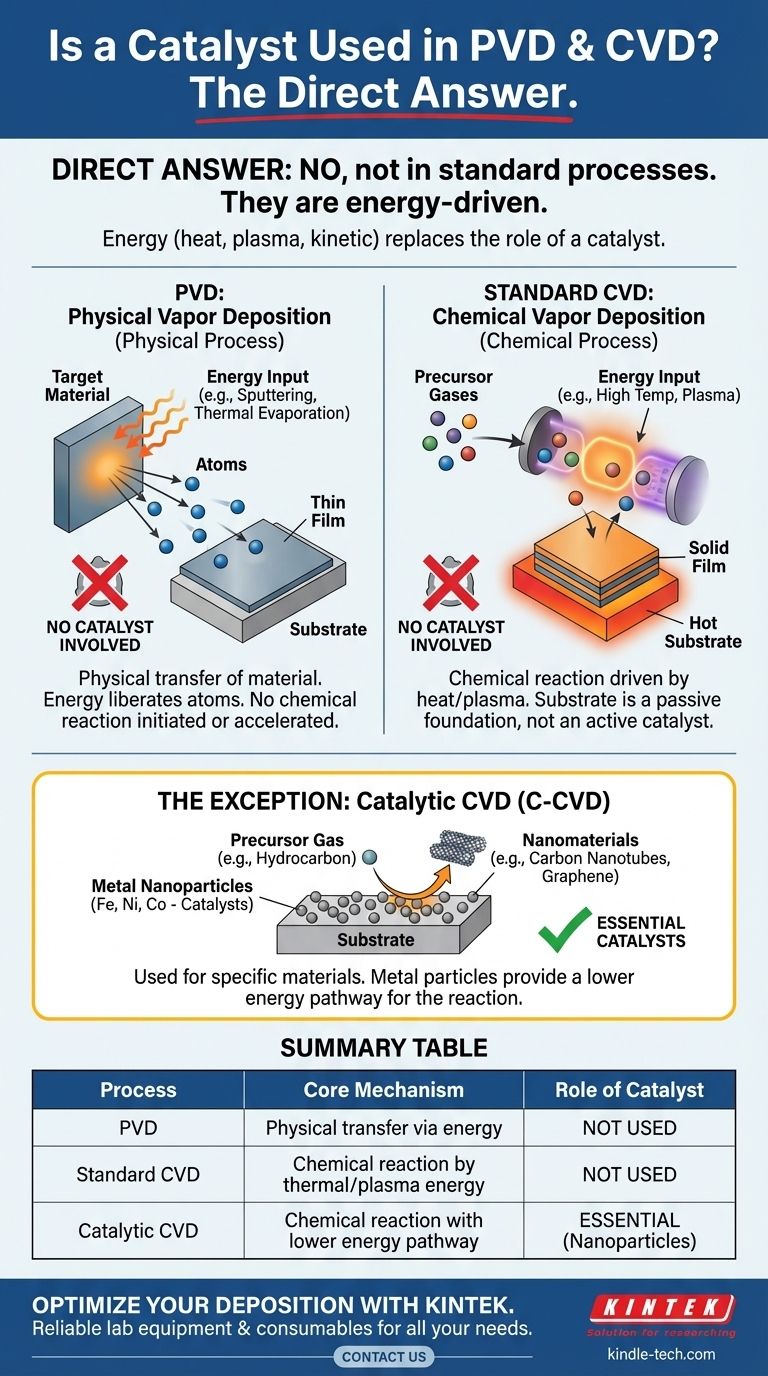

Um es direkt zu sagen: Dies ist ein häufiger Verwirrungspunkt, der aus einem Missverständnis der Funktionsweise dieser Prozesse resultiert. Weder die physikalische Gasphasenabscheidung (PVD) noch die konventionelle chemische Gasphasenabscheidung (CVD) verwenden einen Katalysator. Diese Techniken werden durch direkte Energiezufuhr – wie Wärme, Plasma oder kinetische Energie – angetrieben und nicht durch eine katalytische Reaktion.

Das zentrale Missverständnis ist, dass PVD und CVD einen Katalysator benötigen, wie viele traditionelle chemische Reaktionen. Die Realität ist, dass es sich um energiegetriebene Prozesse handelt, bei denen thermische oder kinetische Energie ein Material dazu zwingt, sich auf einer Oberfläche abzuscheiden, wodurch die Rolle eines Katalysators grundlegend ersetzt wird.

Die Rolle der Energie, nicht der Katalysatoren, bei der Abscheidung

Um zu verstehen, warum Katalysatoren nicht Teil der Standard-PVD- oder CVD-Gleichung sind, müssen Sie zunächst zwischen ihren Kernmechanismen unterscheiden. Der eine ist ein physikalischer Prozess, der andere ein chemischer, aber beide sind auf Energie angewiesen, um zu funktionieren.

Wie PVD funktioniert: Ein rein physikalischer Prozess

PVD überträgt ein Material physikalisch von einer Quelle (einem Target) auf ein Substrat ohne chemische Reaktion.

Die beiden gängigsten PVD-Techniken sind die thermische Verdampfung und das Sputtern. In beiden Fällen ist die Energiezufuhr das, was Atome aus dem Ausgangsmaterial freisetzt.

Es ist kein Katalysator beteiligt, da keine chemische Reaktion eingeleitet oder beschleunigt wird. Der Prozess ähnelt dem Kochen von Wasser, um Dampf zu erzeugen, der auf einem kalten Deckel kondensiert – es ist eine Änderung des physikalischen Zustands, keine chemische Umwandlung.

Wie CVD funktioniert: Ein energiegetriebener chemischer Prozess

CVD verwendet eine chemische Reaktion, um einen dünnen Film zu erzeugen, aber diese Reaktion wird typischerweise durch hohe Temperaturen oder Plasma ausgelöst, nicht durch einen Katalysator.

Bei diesem Prozess werden flüchtige Precursor-Gase in eine Reaktionskammer geleitet. Die intensive Hitze bewirkt, dass diese Gase beim Kontakt mit dem heißen Substrat reagieren oder sich zersetzen und einen festen Film hinterlassen.

Während die Reaktion auf der Substratoberfläche stattfindet, ist das Substrat selbst lediglich die Grundlage für das Filmwachstum. Es ist kein Katalysator, da es die Reaktion in einem katalytischen Zyklus nicht aktiv beschleunigt.

Die Ausnahme verstehen: Katalytische CVD

Während Standard-CVD und alle PVD-Prozesse nicht-katalytisch sind, gibt es eine spezifische und wichtige Unterklasse der CVD, bei der Katalysatoren unerlässlich sind. Diese Unterscheidung ist entscheidend, um Verwirrung zu vermeiden.

Der Sonderfall: Katalytische CVD (C-CVD)

Für die Synthese spezifischer Materialien, insbesondere Kohlenstoffnanoröhren und Graphen, wird eine Technik namens Katalytische CVD (C-CVD) verwendet.

Bei dieser Methode werden zunächst winzige Nanopartikel von Metallen (wie Eisen, Nickel oder Kobalt) auf dem Substrat abgeschieden. Diese Metallpartikel wirken als echte Katalysatoren.

Das Precursor-Gas (z. B. ein Kohlenwasserstoff wie Acetylen) zersetzt sich bevorzugt auf der Oberfläche dieser Metallnanopartikel, was einen energieärmeren Weg für die Reaktion bietet und das Wachstum der gewünschten Nanostruktur ermöglicht.

Substrat vs. Katalysator

Es ist entscheidend, das Substrat nicht mit einem Katalysator zu verwechseln.

Ein Substrat ist das Basismaterial, auf dem der dünne Film wächst. Es ist eine passive Grundlage.

Ein Katalysator, wie er in der C-CVD verwendet wird, ist ein aktiver Wirkstoff, der an einer chemischen Reaktion teilnimmt und diese beschleunigt, ohne im Endprodukt verbraucht zu werden.

Schlüsselprinzipien zum Verständnis der Abscheidung

Um die treibende Kraft eines bestimmten Prozesses zu bestimmen, konzentrieren Sie sich auf den grundlegenden Mechanismus, der die Abscheidung des dünnen Films ermöglicht.

- Wenn Ihr Prozess PVD ist: Der Schlüsselfaktor ist die physikalische Energiequelle (z. B. Wärme zur Verdampfung oder Ionenbeschuss zum Sputtern), die das feste Target in einen Dampf umwandelt.

- Wenn Ihr Prozess konventionelle CVD ist: Die Schlüsselfaktoren sind die Precursor-Gase und die thermische oder Plasmaenergie, die ihre chemische Reaktion auf der Substratoberfläche antreibt.

- Wenn Sie spezifische Nanomaterialien wie Kohlenstoffnanoröhren züchten: Sie haben es wahrscheinlich mit katalytischer CVD (C-CVD) zu tun, bei der Metallnanopartikel die wesentlichen Katalysatoren sind.

Letztendlich ist das Verständnis der grundlegenden treibenden Kraft – ob physikalische Energie, thermische Energie oder ein echter Katalysator – der Schlüssel zur Beherrschung von Dünnschichtabscheidungstechniken.

Zusammenfassungstabelle:

| Prozess | Kernmechanismus | Rolle des Katalysators |

|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalischer Transfer mittels Energie (Wärme, Plasma) | Nicht verwendet |

| Standard-CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion, angetrieben durch thermische/Plasmaenergie | Nicht verwendet |

| Katalytische CVD (C-CVD) | Chemische Reaktion mit einem energieärmeren Weg | Unerlässlich (z. B. Fe-, Ni-, Co-Nanopartikel) |

Optimieren Sie Ihre Dünnschichtabscheidungsprozesse mit KINTEK

Das Verständnis der präzisen Mechanismen hinter PVD und CVD ist entscheidend, um konsistente, qualitativ hochwertige Ergebnisse in Ihrem Labor zu erzielen. Ob Sie mit Standardbeschichtungen oder fortschrittlichen Nanomaterialien arbeiten, die richtige Ausrüstung und Verbrauchsmaterialien sind der Schlüssel.

KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Wir helfen Ihnen bei der Auswahl des perfekten Systems für Ihre Anwendung und gewährleisten Effizienz und Präzision.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können. Lassen Sie sich von unseren Experten zur richtigen Technologie für Ihre spezifischen Herausforderungen führen.

Kontaktieren Sie uns über unser Kontaktformular, um mit einem Spezialisten zu sprechen!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode