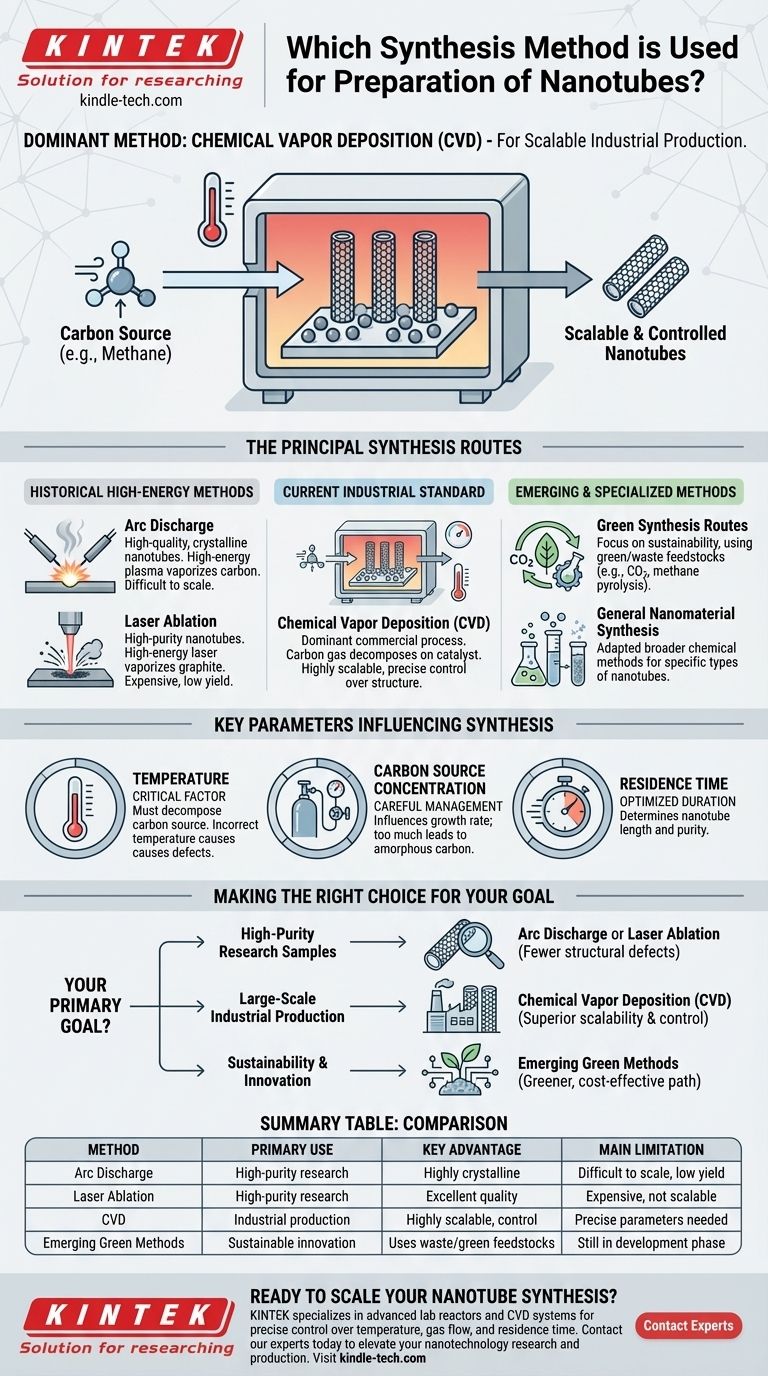

Zur Herstellung von Nanoröhrchen werden verschiedene Synthesemethoden eingesetzt, aber die dominierende für die kommerzielle Produktion ist die chemische Gasphasenabscheidung (CVD). Während traditionelle Methoden wie Lichtbogenentladung und Laserablation grundlegend waren, bietet CVD die Skalierbarkeit und Kontrolle, die für industrielle Anwendungen erforderlich sind. Es werden auch neue Techniken mit Fokus auf Nachhaltigkeit entwickelt.

Während frühe, energiereiche Methoden qualitativ hochwertige Nanoröhrchen erzeugen können, hat sich die chemische Gasphasenabscheidung (CVD) zum Industriestandard entwickelt. Dies liegt an ihrer überlegenen Skalierbarkeit und Kontrolle über die Struktur des Endprodukts, was für die kommerzielle Rentabilität entscheidend ist.

Die wichtigsten Syntheserouten für Nanoröhrchen

Das Verständnis der verschiedenen Methoden zur Herstellung von Nanoröhrchen erfordert eine Betrachtung ihrer historischen Entwicklung und ihrer spezifischen Anwendungen. Sie lassen sich im Allgemeinen in drei Kategorien einteilen: historische energiereiche Methoden, der aktuelle Industriestandard und aufkommende nachhaltige Ansätze.

Lichtbogenentladung

Die Lichtbogenentladungsmethode war eine der ersten Techniken zur Herstellung von Kohlenstoffnanoröhrchen. Dabei wird ein Lichtbogen mit hoher Temperatur zwischen zwei Graphitelektroden erzeugt.

Dieser energiereiche Prozess verdampft den Kohlenstoff, der dann zu Nanoröhrchen kondensiert. Sie ist bekannt für die Erzeugung hochreiner, hochkristalliner Nanoröhrchen, lässt sich aber nur schwer für die Massenproduktion skalieren.

Laserablation

Ähnlich wie bei der Lichtbogenentladung verwendet die Laserablation eine energiereiche Quelle – in diesem Fall einen Laser –, um ein Graphit-Target in einem Hochtemperaturofen zu verdampfen.

Der entstehende Kohlenstoffdampf kühlt ab und kondensiert auf einem Kollektor. Diese Methode erzeugt ebenfalls hochreine Nanoröhrchen, ist jedoch teuer und hat eine geringe Ausbeute, was ihre Verwendung hauptsächlich auf Forschungsumgebungen beschränkt.

Chemische Gasphasenabscheidung (CVD)

CVD ist heute das dominierende kommerzielle Verfahren zur Synthese von Nanoröhrchen. Bei dieser Methode wird ein kohlenstoffhaltiges Gas (wie Methan oder Acetylen) zusammen mit einem Katalysator in einen Hochtemperaturofen eingeleitet.

Das Kohlenwasserstoffgas zersetzt sich bei hohen Temperaturen, und die Kohlenstoffatome scheiden sich auf den Katalysatorpartikeln ab und wachsen zu Nanoröhrchen heran. CVD wird bevorzugt, da es eine größere Kontrolle über Länge, Durchmesser und Ausrichtung der Nanoröhrchen ermöglicht und weitaus besser skalierbar ist als ältere Methoden.

Aufkommende und spezialisierte Methoden

Da sich das Feld weiterentwickelt, werden neue Methoden entwickelt, um die Kosten und die Umweltauswirkungen der traditionellen Synthese anzugehen.

Grüne Syntheserouten

Neue Methoden untersuchen die Verwendung von grünen oder Abfall-Ausgangsstoffen. Dazu gehören innovative Ansätze wie die Nutzung von durch Elektrolyse in Salzschmelzen abgeschiedenem Kohlendioxid oder die Methanpyrolyse zur Herstellung von Nanoröhrchen und wertvollem Wasserstoffgas.

Allgemeine Nanomaterialsynthese

Breitere chemische Synthesetechniken wie hydrothermale Methoden und Sol-Gel-Methoden werden ebenfalls zur Herstellung verschiedener Arten von Nanomaterialien eingesetzt. Obwohl sie häufiger mit anderen Nanostrukturen in Verbindung gebracht werden, können sie für bestimmte Arten von Nanoröhrchen angepasst werden, insbesondere für solche, die nicht auf Kohlenstoff basieren.

Wichtige Parameter, die die Synthese beeinflussen

Der Erfolg jeder Synthesemethode, insbesondere der CVD, hängt von der präzisen Kontrolle mehrerer Betriebsparameter ab. Diese Variablen beeinflussen direkt die Qualität, Ausbeute und Art der hergestellten Nanoröhrchen.

Die Rolle der Temperatur

Die Temperatur ist ein kritischer Faktor. Sie muss hoch genug sein, um die Kohlenstoffquelle zu zersetzen und das Nanoröhrchenwachstum auf dem Katalysator zu ermöglichen, aber falsche Temperaturen können zu Defekten oder unerwünschten Kohlenstoff-Nebenprodukten führen.

Konzentration der Kohlenstoffquelle

Die Konzentration des kohlenstoffhaltigen Gases muss sorgfältig gesteuert werden. Zu wenig führt zu einer langsamen Wachstumsrate, während zu viel den Katalysator deaktivieren und zur Bildung von amorphem Kohlenstoff anstelle von gut strukturierten Nanoröhrchen führen kann.

Verweilzeit

Die Verweilzeit bezieht sich darauf, wie lange das Kohlenstoffgas in der Reaktionszone verbleibt. Dieser Parameter beeinflusst maßgeblich die Länge und Reinheit der Nanoröhrchen und muss für eine effiziente Produktion optimiert werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Auswahl einer Synthesemethode geht es nicht darum, die absolut „beste“ zu finden, sondern die am besten geeignete für ein bestimmtes Ziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen Forschungsproben liegt: Lichtbogenentladung oder Laserablation werden oft bevorzugt, um Nanoröhrchen mit weniger Strukturdefekten herzustellen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Die chemische Gasphasenabscheidung (CVD) ist aufgrund ihrer überlegenen Skalierbarkeit, geringeren Kosten und Prozesskontrolle der unbestrittene Standard.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und Innovation liegt: Die Erforschung neuer Methoden wie der Methanpyrolyse bietet einen Weg zu umweltfreundlicheren und kostengünstigeren Nanotechnologien.

Letztendlich wird die optimale Synthesemethode durch das spezifische Gleichgewicht zwischen Qualität, Quantität und Kosten bestimmt, das für Ihre Anwendung erforderlich ist.

Zusammenfassungstabelle:

| Methode | Hauptanwendung | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Lichtbogenentladung | Hochreine Forschung | Erzeugt hochkristalline Nanoröhrchen | Schwer zu skalieren, geringe Ausbeute |

| Laserablation | Hochreine Forschung | Ausgezeichnete Nanoröhrchenqualität | Teuer, nicht skalierbar |

| Chemische Gasphasenabscheidung (CVD) | Industrielle Produktion | Hoch skalierbar, ausgezeichnete Prozesskontrolle | Erfordert präzise Parameteroptimierung |

| Neue grüne Methoden | Nachhaltige Innovation | Verwendet Abfall-/grüne Ausgangsstoffe | Noch in der Entwicklungsphase |

Bereit, Ihre Nanoröhrchensynthese zu skalieren?

Ob Sie einen Forschungsprozess optimieren oder für die industrielle Produktion skalieren, die richtige Ausrüstung ist entscheidend. KINTEK ist spezialisiert auf fortschrittliche Laboreinheiten und CVD-Systeme, die für die präzise Kontrolle von Temperatur, Gasfluss und Verweilzeit – den Schlüsselparametern für erfolgreiches Nanoröhrchenwachstum – ausgelegt sind.

Unsere Expertise in Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, höhere Ausbeuten und überlegene Qualität zu erzielen. Lassen Sie uns Ihre spezifische Anwendung besprechen und eine Lösung entwickeln, die auf Ihre Ziele zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um Ihre Nanotechnologieforschung und -produktion voranzubringen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielt Argon bei der CVD? Präzise Kontrolle der Schichtabscheidung meistern

- Welche Abscheideverfahren bieten eine Lösung für temperaturempfindliche Materialien? PVD: Die sichere Alternative zu CVD

- Wie beeinflusst die Temperaturregelung in einer CVD-Reaktionskammer das Wachstum von Kohlenstoffnanoröhren? Schlüsselfaktoren für CNTs mit hoher Ausbeute

- Wie wird ein Labor-CVD-Reaktor für modifizierte Aluminiumschichten mit Platin verwendet? Master Präzisionslegierungs-Engineering

- Wie funktioniert die RF-Magnetron-Sputter-Beschichtung? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Was ist der CVD-Prozess bei Nanomaterialien? Hochreine Nanofilme von Grund auf wachsen lassen

- Was ist besser, im Labor gezüchteter Diamant, CVD oder HPHT? Konzentrieren Sie sich auf die 4Cs, nicht auf die Methode.

- Welche Arten von Dünnschichttechnologien gibt es? Meistern Sie funktionale Beschichtungen für Ihre Anwendung