Bei der Dünnschichtabscheidung ist ein Vakuum nicht nur ein passiver Zustand; es ist ein aktives und wesentliches Werkzeug. Ein Vakuum ist erforderlich, um unerwünschte Gasmoleküle – wie Sauerstoff, Stickstoff und Wasserdampf – aus der Abscheidekammer zu entfernen. Ohne Vakuum würden diese atmosphärischen Partikel mit dem abzuscheidenden Material kollidieren, es zufällig streuen und die endgültige Schicht chemisch verunreinigen, wodurch ihre strukturelle Integrität und Reinheit beeinträchtigt würden.

Der grundlegende Zweck eines Vakuums bei der Dünnschichtabscheidung besteht darin, eine kontrollierte, ultrareine Umgebung zu schaffen. Dies stellt sicher, dass Atome des Ausgangsmaterials ungehindert zum Substrat gelangen können und dass die resultierende Schicht nur aus dem beabsichtigten Material besteht, frei von Verunreinigungen.

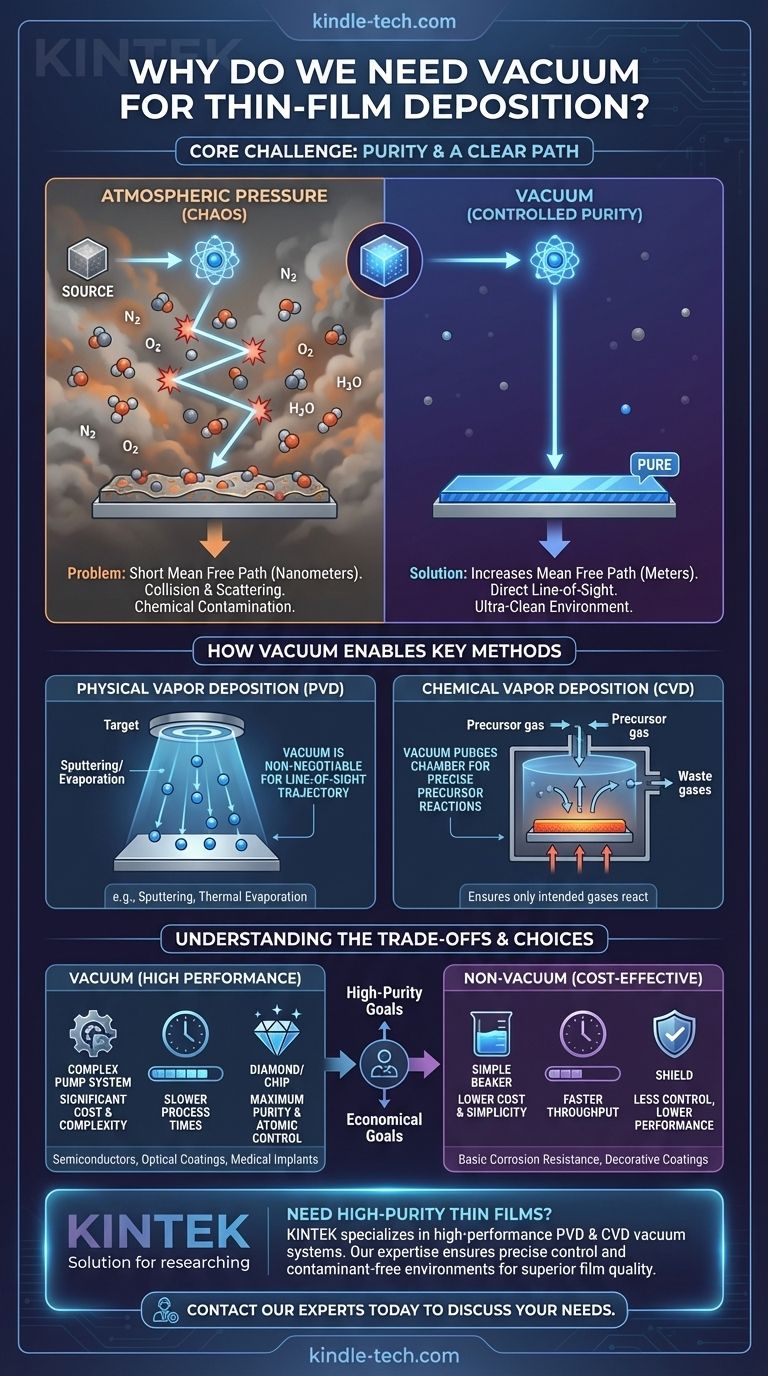

Die Kernherausforderung: Reinheit und ein klarer Weg

Um die Notwendigkeit eines Vakuums zu verstehen, müssen wir zunächst den mikroskopischen Maßstab der Dünnschichtabscheidung würdigen. Der Prozess besteht im Wesentlichen darin, eine neue Oberfläche Schicht für Schicht, Atom für Atom, aufzubauen.

Das Problem der mittleren freien Weglänge

Bei normalem atmosphärischem Druck kann ein Gasatom nur wenige Dutzend Nanometer zurücklegen, bevor es mit einem anderen Gasatom kollidiert. Diese Distanz wird als mittlere freie Weglänge bezeichnet.

Für die Dünnschichtabscheidung, bei der das Ausgangsmaterial mehrere Zentimeter vom Substrat entfernt sein kann, ist dies ein kritisches Problem. In Luft würde ein Atom, das die Quelle verlässt, fast sofort vom Kurs abgelenkt werden, was es daran hindern würde, sein Ziel auf kontrollierte Weise zu erreichen.

Durch die Schaffung eines Vakuums reduzieren wir die Anzahl der Gasmoleküle in der Kammer drastisch. Dies erhöht die mittlere freie Weglänge von Nanometern auf Meter, wodurch die Abscheidungsatome in einer geraden, vorhersagbaren Linie von der Quelle zum Substrat gelangen können.

Die Gefahr chemischer Kontamination

Atmosphärische Luft ist reaktiv. Gase wie Sauerstoff und Wasserdampf reagieren bereitwillig mit den meisten Materialien, insbesondere bei den oft hohen Temperaturen, die bei der Abscheidung verwendet werden.

Sind diese reaktiven Gase vorhanden, werden sie in die wachsende Schicht eingebaut und bilden unerwünschte Verbindungen wie Oxide. Diese Kontamination kann die gewünschten Eigenschaften der Schicht, wie ihre elektrische Leitfähigkeit, optische Transparenz oder Härte, dramatisch verändern.

Ein Vakuum entfernt diese Verunreinigungen und stellt sicher, dass die Chemie der Schicht rein und präzise kontrolliert ist.

Wie Vakuum wichtige Abscheidungsmethoden ermöglicht

Verschiedene Abscheidungstechniken verlassen sich aus leicht unterschiedlichen Gründen auf das Vakuum, aber die zugrunde liegenden Prinzipien eines klaren Weges und hoher Reinheit bleiben konstant.

Für die physikalische Gasphasenabscheidung (PVD)

PVD-Methoden wie das Sputtern oder die thermische Verdampfung beinhalten das physikalische Ablösen von Atomen von einem Ausgangsmaterial (dem „Target“) und deren Transport zur Beschichtung eines Substrats.

Diese Methoden sind grundlegend auf eine „Sichtlinien“-Trajektorie angewiesen. Das Vakuum ist unverzichtbar, da es den klaren, ungehinderten Weg bietet, der für den direkten Transport der Atome vom Target zum Substrat erforderlich ist.

Für die chemische Gasphasenabscheidung (CVD)

CVD funktioniert, indem spezifische Precursor-Gase in eine Kammer geleitet werden, die dann auf einem erhitzten Substrat reagieren, um die gewünschte Schicht zu bilden.

Obwohl es kontraintuitiv erscheinen mag, ein Vakuum zu verwenden, wenn man ohnehin Gase hinzufügen wird, ist der anfängliche Vakuums Schritt entscheidend. Er reinigt die Kammer von allen unerwünschten atmosphärischen Gasen. Dies stellt sicher, dass nur die präzisen Precursor-Gase vorhanden sind, die für die beabsichtigte chemische Reaktion erforderlich sind, was zu einer Schicht von extrem hoher Reinheit führt.

Die Kompromisse verstehen

Obwohl für Hochleistungsschichten unerlässlich, ist die Implementierung einer Vakuumumgebung nicht ohne Herausforderungen. Es ist eine bewusste technische Entscheidung mit erheblichen Auswirkungen.

Erhebliche Kosten und Komplexität

Die Erzeugung und Aufrechterhaltung eines Hochvakuums erfordert spezielle und teure Geräte. Dazu gehören robuste Vakuumkammern, eine Reihe von Pumpen (z. B. Vorpumpen und Turbomolekularpumpen) und präzise Messgeräte zur Überwachung des Drucks.

Diese Komplexität führt zu erheblichen Kosten und erfordert spezialisiertes Fachwissen für Betrieb und Wartung.

Längere Prozesszeiten

Das Abpumpen einer Kammer auf das erforderliche Vakuumniveau nimmt Zeit in Anspruch. Dieser „Pump-Down“-Zyklus kann ein Engpass in einem Herstellungsprozess sein, der den Durchsatz und die Skalierbarkeit im Vergleich zu Prozessen, die bei atmosphärischem Druck ablaufen, begrenzt.

Die Alternative: Nicht-Vakuum-Methoden

Es ist wichtig zu erkennen, dass nicht jede Dünnschichtabscheidung ein Vakuum erfordert. Methoden wie die chemische Badabscheidung oder die Galvanisierung arbeiten in einer flüssigen Lösung bei normalem atmosphärischem Druck.

Diese Methoden sind oft einfacher und kostengünstiger, bieten aber wesentlich weniger Kontrolle über die Reinheit, Gleichmäßigkeit und Struktur der Schicht. Sie eignen sich für Anwendungen, bei denen die absolute Leistung einer vakuumabgeschiedenen Schicht nicht erforderlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung eines Vakuums ist direkt an die erforderliche Qualität und Leistung der endgültigen Dünnschicht gebunden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt (z. B. Halbleiter, optische Beschichtungen, medizinische Implantate): Ein vakuumbasierter Prozess wie PVD oder CVD ist unverzichtbar, um die erforderliche Kontrolle auf atomarer Ebene zu erreichen.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Oberflächenschutz liegt (z. B. grundlegender Korrosionsschutz oder dekorative Beschichtungen): Eine Nicht-Vakuum-Methode wie die chemische Badabscheidung oder die Galvanisierung kann eine praktischere und wirtschaftlichere Wahl sein.

Letztendlich ist die Wahl eines Vakuumprozesses eine Verpflichtung zur Kontrolle der Abscheidungsumgebung auf der fundamentalsten Ebene, die die Schaffung fortschrittlicher Materialien ermöglicht, die unter anderen Bedingungen unmöglich wären.

Zusammenfassungstabelle:

| Schlüsselrolle des Vakuums | Vorteil |

|---|---|

| Erhöht die mittlere freie Weglänge | Ermöglicht Atomen, direkt von der Quelle zum Substrat zu gelangen |

| Verhindert chemische Kontamination | Entfernt reaktive Gase (O₂, H₂O) für eine reine Schichtchemie |

| Ermöglicht Sichtlinienabscheidung | Entscheidend für PVD-Methoden wie Sputtern und Verdampfen |

| Kontrolliert die Reaktionsumgebung | Wesentliche für CVD, um sicherzustellen, dass nur die beabsichtigten Precursor-Gase reagieren |

Müssen Sie hochreine Dünnschichten für Ihre Forschung oder Produktion herstellen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Vakuumsysteme für PVD- und CVD-Prozesse. Unser Fachwissen stellt sicher, dass Sie die präzise Kontrolle und die kontaminationsfreie Umgebung erhalten, die für eine überragende Schichtqualität in der Halbleiter-, Optik- und fortschrittlichen Materialtechnologie erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Dünnschichtabscheidung zu besprechen und die perfekte Vakuumlösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

Andere fragen auch

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor