Um eine Hochleistungsbeschichtung zu erzielen, müssen Sie zunächst eine Umgebung nahezu perfekter Leere schaffen. Ein Vakuum ist für Beschichtungsprozesse unerlässlich, da es Luft und andere Gaspartikel aus der Kammer entfernt. Diese Partikel würden ansonsten den Beschichtungsprozess stören, mit dem Beschichtungsmaterial kollidieren und verhindern, dass es eine reine, dichte und fest gebundene Schicht auf der Zieloberfläche bildet.

Der grundlegende Zweck eines Vakuums beim Beschichten besteht nicht nur darin, Luft zu entfernen, sondern einen ultrareinen, kontrollierten Weg zu schaffen. Dies stellt sicher, dass das Beschichtungsmaterial ohne Kollision oder Kontamination von seiner Quelle zum Substrat gelangt, was das Geheimnis der Erzielung überlegener Haftung, Reinheit und Leistung ist.

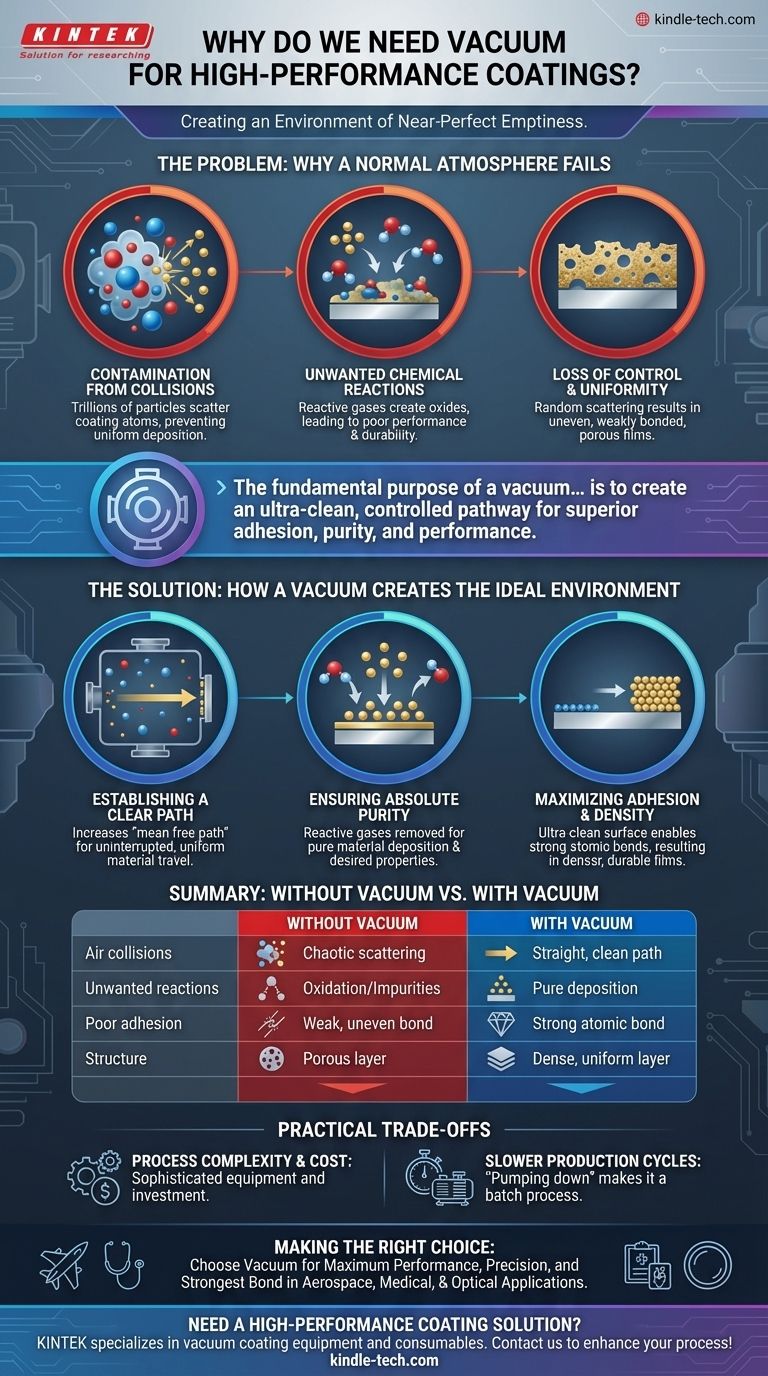

Das Problem mit Luft: Warum eine normale Atmosphäre versagt

Die Beschichtung im Nanomaßstab ist ein Präzisionsprozess. Der Versuch, dies in einer normalen atmosphärischen Umgebung durchzuführen, führt unkontrollierbare Variablen ein, die dem Ziel eines perfekten Finishs aktiv entgegenwirken.

Kontamination durch Kollisionen

In einer Standardatmosphäre ist eine Kammer mit Billionen von Partikeln pro Kubikzentimeter gefüllt, hauptsächlich Stickstoff, Sauerstoff und Wasserdampf. Wenn das Beschichtungsmaterial verdampft wird, wandern seine Atome in Richtung der Zieloberfläche oder des Substrats.

Ohne Vakuum würden diese Beschichtungsatome sofort mit Luftpartikeln kollidieren, sie zerstreuen und verhindern, dass sie gleichmäßig auf dem Substrat ankommen.

Unerwünschte chemische Reaktionen

Diese Kollisionen sind nicht nur physische Hindernisse. Die hochenergetischen Beschichtungsatome können mit Gasen wie Sauerstoff oder Wasserdampf reagieren.

Dies erzeugt unerwünschte Verbindungen, wie Oxide, innerhalb der Beschichtungsschicht. Der endgültige Film ist nicht mehr rein, was zu drastisch reduzierter Leistung, schlechter Haltbarkeit und unvorhersehbaren Eigenschaften führt.

Verlust von Kontrolle und Gleichmäßigkeit

Das Ziel der fortschrittlichen Beschichtung ist oft die Erzeugung eines extrem dünnen, vollkommen gleichmäßigen Films. In Anwesenheit von Luft machen die zufällige Streuung und die Reaktionen dieses Maß an Kontrolle unmöglich.

Die Beschichtung wäre ungleichmäßig, porös und schwach mit der Oberfläche verbunden, da immer eine Schicht aus Luft und Verunreinigungen auf dem Substrat verbleiben würde, was eine direkte atomare Bindung verhindert.

Wie ein Vakuum die ideale Umgebung schafft

Durch die Entfernung fast aller Partikel aus der Kammer verwandelt ein Vakuum die Umgebung von chaotisch und reaktiv in sauber und vorhersagbar. Dies ermöglicht einen grundlegend überlegenen Abscheidungsprozess.

Schaffung eines klaren Weges

Das Erzeugen eines Vakuums reduziert die Anzahl der Partikel in der Kammer drastisch. Dies erhöht den „mittleren freien Weg“ – die durchschnittliche Strecke, die ein Partikel zurücklegen kann, bevor es mit einem anderen kollidiert.

In einem Hochvakuum wird dieser Weg länger als die Kammer selbst. Dies garantiert, dass die Beschichtungsatome in einer geraden, ununterbrochenen Linie von der Quelle zum Substrat wandern und so eine gleichmäßige Abdeckung gewährleisten.

Gewährleistung absoluter Reinheit

Da reaktive Gase wie Sauerstoff entfernt werden, scheidet sich das Beschichtungsmaterial in seiner reinen Form ab. Das Material, das von der Quelle verdampft wird, ist dasselbe Material, das auf dem Substrat ankommt.

Diese Reinheit ist entscheidend für die Erzielung der gewünschten Eigenschaften, sei es die Härte von Titannitrid oder die optische Klarheit einer Antireflexionsbeschichtung.

Maximierung der Haftung und Dichte

Bevor der Beschichtungsprozess beginnt, hilft das Vakuum, restliche Verunreinigungen und Feuchtigkeit von der Oberfläche des Substrats zu entfernen.

Wenn der reine Strom des Beschichtungsmaterials auf dieser ultrareinen Oberfläche ankommt, kann er eine viel stärkere, direkte atomare Bindung eingehen. Dies führt zu einem dichteren, weniger porösen Film, der viel besser haftet und überlegenen Schutz gegen Verschleiß und Korrosion bietet.

Verständnis der praktischen Kompromisse

Obwohl die Vakuumbeschichtung außergewöhnliche Ergebnisse liefert, ist sie ein komplexerer und anspruchsvollerer Prozess als das Auftragen von einfacher Farbe oder das Tauchen. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Komplexität und Kosten des Prozesses

Vakuumbeschichtungsanlagen erfordern hochentwickelte Ausrüstung, einschließlich versiegelter Kammern, leistungsstarker Pumpen und präziser Überwachungsmessgeräte. Dies stellt eine erhebliche Investition sowohl in Kapital als auch in betriebliches Fachwissen dar.

Langsamere Produktionszyklen

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Ein erheblicher Teil der Prozesszeit wird dem „Pumpen“ der Kammer auf das erforderliche Druckniveau gewidmet. Dies macht es zu einem Batch-Prozess, der langsamer sein kann als kontinuierliche atmosphärische Beschichtungsverfahren.

Materialeignung

Der Prozess beruht entweder darauf, ein Material durch Hitze zu verdampfen oder es mit Ionen zu „sputtern“. Einige komplexe Materialien oder Legierungen können sich unter diesen Bedingungen zersetzen oder ihre chemische Struktur verändern, was sie für Standard-Vakuumabscheidungsverfahren ungeeignet macht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Vakuumbeschichtungsprozess hängt vollständig von der Leistung ab, die Sie vom Endprodukt erwarten.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistung und Haltbarkeit liegt: Die Vakuumbeschichtung ist unerlässlich für die Herstellung der harten, verschleißfesten und korrosionsbeständigen Oberflächen, die in der Luft- und Raumfahrt, im medizinischen Bereich und bei hochspezialisierten Werkzeugen gefordert werden.

- Wenn Ihr Hauptaugenmerk auf Präzision und optischer Klarheit liegt: Bei Produkten wie Objektiven, Sensoren oder Mikroelektronik sind die Kontrolle im Nanometerbereich und die Reinheit, die die Vakuumabscheidung bietet, nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der stärkstmöglichen Bindung liegt: Die ultrareine Umgebung eines Vakuums ist der einzige Weg, um eine dichte, starke und unbelastete Bindung zwischen der Beschichtung und dem Substrat zu gewährleisten.

Letztendlich geht es bei der Verwendung eines Vakuums darum, die vollständige Kontrolle über die Beschichtungsumgebung zu erlangen, was die Grundlage für die Herstellung von Hochleistungs-, präzisionsgefertigten Oberflächen ist.

Zusammenfassungstabelle:

| Problem ohne Vakuum | Vorteil mit Vakuum |

|---|---|

| Kontamination durch Luftpartikelkollisionen | Reine, ununterbrochene Materialabscheidung |

| Unerwünschte chemische Reaktionen (z. B. Oxidation) | Saubere, vorhersagbare Beschichtungseigenschaften |

| Schlechte Haftung und ungleichmäßige Abdeckung | Starke atomare Bindung und gleichmäßiger Film |

| Unkontrollierte, poröse Schichten | Dichte Hochleistungsbeschichtungen |

Benötigen Sie eine Hochleistungsbeschichtungslösung für Ihr Labor? KINTEK ist spezialisiert auf Vakuumbeschichtungsanlagen und Verbrauchsmaterialien und liefert die Präzision und Reinheit, die für Luft- und Raumfahrt-, medizinische und optische Anwendungen erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihren Beschichtungsprozess und Ihre Produktleistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen