Im Wesentlichen wird die Sputterbeschichtung verwendet, um eine außergewöhnlich gleichmäßige, dichte und fest haftende Dünnschicht aus Material auf einer Oberfläche aufzutragen. Dieses physikalische Abscheidungsverfahren bietet eine unübertroffene Kontrolle über die Dicke und Zusammensetzung der Beschichtung und macht es zu einer kritischen Technik in Bereichen, die von der Halbleiterfertigung bis zur hochauflösenden wissenschaftlichen Bildgebung reichen.

Die Sputterbeschichtung wird anderen Methoden nicht nur wegen ihrer Fähigkeit, eine Beschichtung aufzutragen, vorgezogen, sondern wegen der überlegenen Qualität dieser Beschichtung. Der Prozess bombardiert physikalisch ein Target, um ein stabiles Plasma zu erzeugen, was zu einem Film mit unübertroffener Gleichmäßigkeit, Dichte und Haftung führt, was andere Techniken nur schwer reproduzieren können.

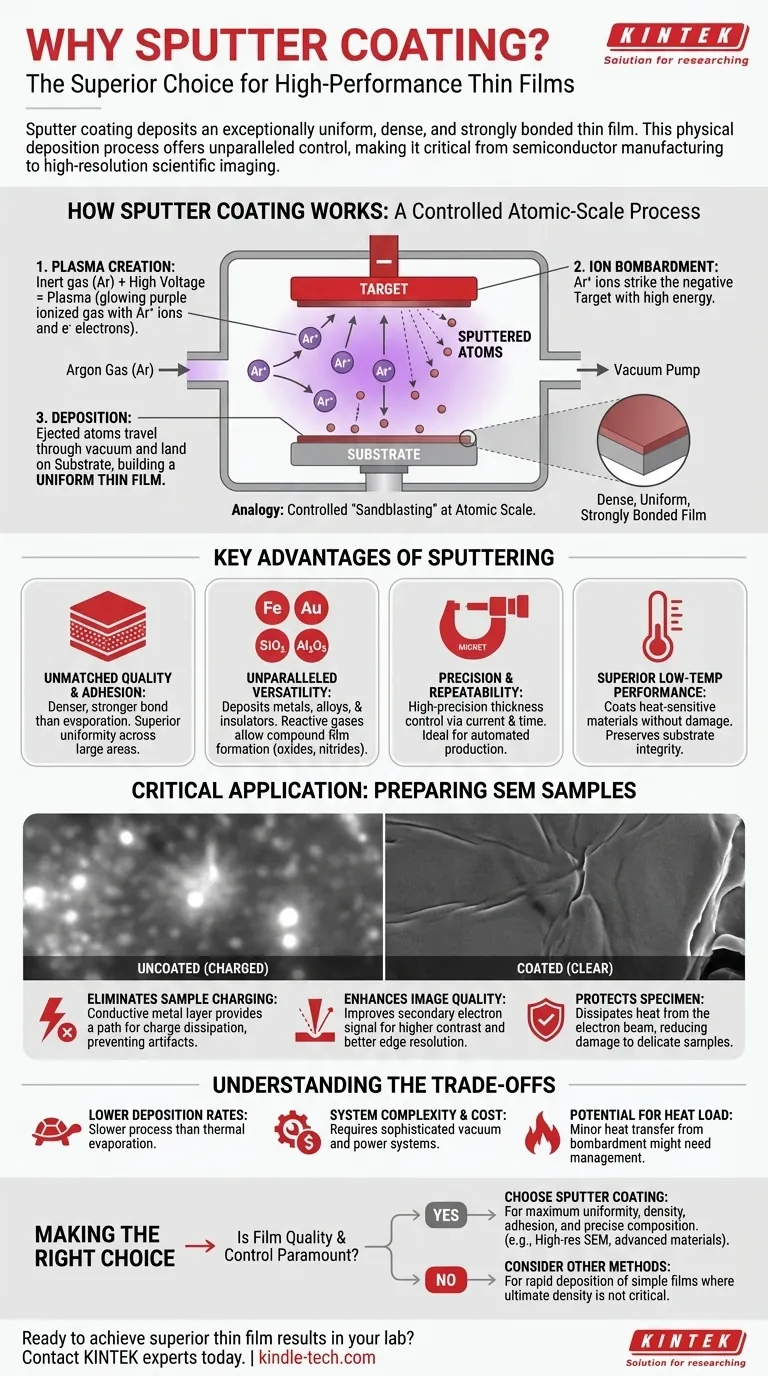

Wie die Sputterbeschichtung funktioniert: Ein kontrollierter Zusammenstoß

Die Sputterbeschichtung ist eine Art der physikalischen Gasphasenabscheidung (PVD), die in einem Vakuum abläuft. Das zugrunde liegende Prinzip lässt sich am besten als ein hochkontrollierter Prozess des „Sandstrahlens“ auf atomarer Ebene verstehen, bei dem einzelne Atome aus einem Ausgangsmaterial herausgelöst und auf einer Probe wieder abgeschieden werden.

Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung eines Inertgases, typischerweise Argon, in eine Vakuumkammer. Es wird eine hohe Spannung angelegt, die Elektronen von den Argonatomen trennt und ein Plasma erzeugt – ein leuchtendes, ionisiertes Gas, das positive Argonionen und freie Elektronen enthält.

Das Target und der Ionenbeschuss

Ein Block des gewünschten Beschichtungsmaterials, bekannt als Target, erhält eine negative elektrische Ladung. Die positiv geladenen Argonionen im Plasma werden kraftvoll auf dieses negative Target beschleunigt und treffen mit erheblicher Energie auf dessen Oberfläche.

Abscheidung auf dem Substrat

Dieser energiereiche Beschuss löst physikalisch Atome aus dem Targetmaterial oder „sputtert“ sie ab. Diese ausgestoßenen Atome bewegen sich durch die Vakuumkammer und lagern sich auf der Oberfläche des zu beschichtenden Objekts (dem Substrat) ab, wodurch sich allmählich ein dünner, gleichmäßiger Film aufbaut.

Hauptvorteile des Sputterprozesses

Die physikalische Natur der Sputterbeschichtung bietet mehrere deutliche Vorteile gegenüber anderen Methoden wie der einfachen thermischen Verdampfung.

Unübertroffene Filmqualität und Haftung

Da die gesputterten Atome mit höherer Energie auf dem Substrat ankommen als verdampfte Atome, bilden sie einen dichteren und fester gebundenen Film. Das stabile Plasma gewährleistet eine hochgradig gleichmäßige Abscheidung über große Flächen, was für eine konsistente Leistung entscheidend ist.

Unvergleichliche Materialvielfalt

Sputtern kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Legierungen und sogar Isolatoren. Durch die Einführung reaktiver Gase (wie Sauerstoff oder Stickstoff) in die Kammer ist es möglich, aus einem reinen Metalltarget Verbundfilme wie Oxide oder Nitride zu bilden.

Präzision und Wiederholbarkeit

Die Dicke des gesputterten Films ist direkt proportional zum Eingangsstrom des Targets und der Beschichtungszeit. Diese Beziehung ermöglicht eine hochpräzise Steuerung der Filmdicke, wodurch der Prozess hochgradig wiederholbar und für die automatisierte, kontinuierliche Produktion geeignet ist.

Überlegene Leistung bei niedrigen Temperaturen

Im Vergleich zu anderen Techniken, die hohe Temperaturen erfordern, kann die Sputterbeschichtung dichte, kristalline Filme bei viel niedrigeren Substrattemperaturen erzeugen. Dies macht sie ideal für die Beschichtung wärmeempfindlicher Materialien, die sonst beschädigt würden.

Eine entscheidende Anwendung: Vorbereitung von SEM-Proben

Eine der häufigsten Anwendungen der Sputterbeschichtung ist die Vorbereitung nicht leitender Proben für das Rasterelektronenmikroskop (REM). Ein REM verwendet einen Elektronenstrahl zur Bilderzeugung, was mehrere Herausforderungen mit sich bringt, die durch Sputtern direkt gelöst werden.

Beseitigung der Probenaufladung

Nicht leitende Proben (wie biologische Präparate oder Keramiken) sammeln elektrische Ladung vom Elektronenstrahl an, was zu Bildverzerrungen und Artefakten führt. Eine dünne, gesputterte Schicht aus einem leitfähigen Metall, wie Gold oder Platin, bietet einen Weg für diese Ladung, sich abzuleiten.

Verbesserung der Bildqualität und Auflösung

Die metallische Beschichtung verbessert die Emission von Sekundärelektronen von der Probenoberfläche dramatisch. Diese Elektronen sind das, was der REM-Detektor zur Bilderzeugung verwendet. Ein stärkeres Signal führt daher zu einem klareren Bild mit höherem Kontrast und besserer Kantenauflösung.

Schutz des Präparats

Die gesputterte Schicht übernimmt auch eine Schutzfunktion. Sie hilft, Wärme von der Probe abzuleiten und verhindert so Schäden durch den fokussierten Elektronenstrahl, was besonders wichtig für empfindliche, strahlungsempfindliche Präparate ist.

Die Kompromisse verstehen

Obwohl die Sputterbeschichtung leistungsstark ist, ist sie nicht die ideale Lösung für jede Situation. Ihre Hauptkompromisse beziehen sich auf Geschwindigkeit und Komplexität.

Geringere Abscheidungsraten

Im Allgemeinen ist die Sputterbeschichtung ein langsamerer Prozess im Vergleich zu einer Technik wie der thermischen Verdampfung. Die Materialabscheidungsrate ist geringer, was die Prozesszeit für sehr dicke Filme verlängern kann.

Systemkomplexität und Kosten

Sputteranlagen erfordern eine hochentwickelte Vakuumkammer, Hochspannungsnetzteile und präzise Gasflussregler. Dies macht die Ausrüstung komplexer und teurer als einfachere Beschichtungsverfahren.

Mögliche Wärmebelastung

Obwohl es sich insgesamt um ein Niedertemperaturverfahren handelt, kann der konstante Beschuss von Atomen eine gewisse Wärme auf das Substrat übertragen. Bei extrem temperaturempfindlichen Substraten muss diese geringe Wärmebelastung möglicherweise kontrolliert werden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem Endziel ab. Sputtern glänzt dort, wo Filmqualität und Kontrolle nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Gleichmäßigkeit, Dichte und Haftung für eine Hochleistungsbeschichtung liegt: Die Sputterbeschichtung ist die überlegene technische Wahl.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer nicht leitenden oder empfindlichen Probe für hochauflösende REM-Aufnahmen liegt: Sputtern ist die Industriestandardmethode, um optimale Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung präziser Legierungs- oder Verbundfilme liegt: Die durch Sputtern gebotene Kontrolle ist unerlässlich, um die korrekte Zusammensetzung beizubehalten.

- Wenn Ihr Hauptaugenmerk auf der schnellen Abscheidung eines einfachen Metallfilms liegt, bei dem die ultimative Dichte nicht entscheidend ist: Eine weniger komplexe Methode wie die thermische Verdampfung könnte eine kostengünstigere Lösung sein.

Letztendlich wird die Sputterbeschichtung gewählt, wenn die Präzision, Qualität und Leistung der Dünnschicht für den Erfolg der Anwendung von größter Bedeutung sind.

Zusammenfassungstabelle:

| Aspekt | Hauptvorteil |

|---|---|

| Filmqualität | Unübertroffene Gleichmäßigkeit, Dichte und starke Haftung |

| Materialvielfalt | Abscheidung von Metallen, Legierungen und Isolatoren |

| Prozesskontrolle | Hochpräzise Kontrolle von Dicke und Zusammensetzung |

| Hauptanwendung | Unerlässlich für die Vorbereitung nicht leitender Proben für die REM-Bildgebung |

Bereit, überlegene Dünnschicht-Ergebnisse in Ihrem Labor zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Sputterbeschichtungsanlagen und Verbrauchsmaterialien, die entwickelt wurden, um die präzisen Anforderungen der Halbleiterfertigung, der Materialwissenschaftsforschung und der SEM-Probenvorbereitung zu erfüllen. Unsere Lösungen liefern die Gleichmäßigkeit, Haftung und Kontrolle, die Ihre Anwendungen erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sputterbeschichtungssysteme die Fähigkeiten Ihres Labors verbessern und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen